Дефекты бетонных и железобетонных конструкций

Обследование бетонных и железобетонных конструкций осуществляется в соответствии с требованием СНиП 2.03.01-84*«Бетонные и железобетонные конструкции».

Обнаруженные при обследовании дефекты разделяются на следующие по степени важности группы: дефекты, приводящие к снижению и потере несущей способности; частично снижающие несущую способность с изменением геометрических размеров; отклонения в геометрических размерах при сохранении несущей способности, вызывающие непригодность к технической эксплуатации.

Оценка технического состояния железобетонных конструкций по внешним признакам производится на основе определения следующих факторов:

геометрических размеров конструкций и их сечений;

наличия трещин, отколов и разрушений;

состояния защитных покрытий (лакокрасочных,штукатурок, защитных экранов и др.);

прогибов и деформаций конструкций;

нарушения сцепления арматуры с бетоном;

наличия разрыва арматуры;

состояния анкеровки продольной и поперечной арматуры;

степени коррозии бетона и арматуры.

При определении геометрических параметров конструкций и их сечений фиксируются все отклонения от их проектного положения.

Ширину раскрытия трещин рекомендуется измерять в первую очередь в местах максимального их раскрытия и на уровне растянутой зоны элемента.

Степень раскрытия трещин сопоставляется с нормативными требованиями по предельным состояниям второй группы в зависимости от вида и условий работы конструкций. Следует различать трещины, появление которых вызвано напряжениями, проявившимися в железобетонных конструкциях в процессе изготовления, транспортировки и монтажа, и трещины, обусловленные эксплуатационными нагрузками и воздействием окружающей среды.

Наиболее характерными дефектами железобетонных и бетонных конструкций являются трещины. Следует различать трещины, появление которых вызвано напряжениями, возникающими в конструктивных элементах в процессе их изготовления, транспортирования и монтажа, а также обусловленные эксплуатационными нагрузками и воздействием окружающей среды.

К трещинам, появившимся в доэксплуатационный период, относятся: усадочные, вызванные нарушением технологического режима твердения бетона; в результате резких температурных перепадов отдельных участков конструкции и напряжений, возникающих при этом; трещины технологического происхождения, возникающие в элементах сборного железобетона при изготовлении; в результате нарушений условий складирования, транспортирования и монтажа. Объем дефектов такого происхождения достаточно велик и составляет около 60 %.

Трещины, появившиеся в эксплуатационный период, имеют следующее происхождение: возникающие в результате температурных деформаций, неправильного устройства или отсутствия температурных и деформационных швов; вызванные неравномерностью осадок грунтового основания, аварийным замачиванием грунтов, проведением земляных работ в непосредственной близости к фундаментам, динамическими нагружениями, связанными с забивкой свай, уплотнением грунта, близким расположением автотранспортных магистралей и т.п.; обусловленные силовыми воздействиями, превышающими расчетные значения. Последнее обстоятельство связано с увеличением нагрузок от надстройки зданий.

Трещины силового характера необходимо анализировать с точки зрения напряженно-деформированного состояния железобетонной конструкции.

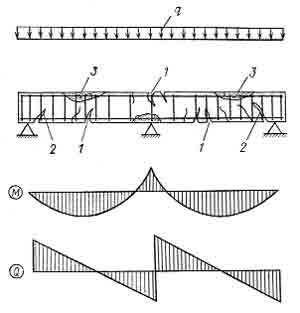

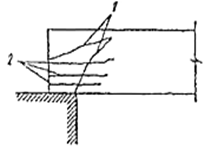

В железобетонных конструкциях наиболее часто встречаются трещины в изгибаемых элементах, работающих по балочной схеме (балки, прогоны), возникают трещины, перпендикулярные (нормальные) продольной оси, вследствие появления растягивающих напряжений в зоне действия максимальных изгибающих моментов и трещины, наклонные к продольной оси, вызванные главными растягивающими напряжениями в зоне действия существенных перерезывающих сил и изгибаемых моментов (рис. 2.3).

|

|

|

|

Характерные трещины в изгибаемых железобетонных элементах, работающих по балочной схеме 1 -нормальные трещины в зоне максимального изгибающего момента; 2 -наклонные трещины в зоне максимальной поперечной силы; 3 — трещины и раздробление бетона, в сжатой зоне элемента |

|

Одни и те же дефекты могут создавать условия непригодности как по несущей способности, так и по потере эксплуатационных качеств. Например, прогибы, превышающие допустимые значения, исключают нормальную эксплуатацию конструкций. В то же время снижение несущей способности приводит к аварийному состоянию. Ширина раскрытия трещин, нормальных к продольной оси изгибаемого элемента в растянутой зоне, более 0,4 мм свидетельствует о превышении требований по второй группе предельного состояния и одновременно указывает на возможность достижения предела текучести арматурной стали, что сопряжено с потерей несущей способности конструкции.

Нормальные трещины имеют максимальную ширину раскрытия в крайних растянутых волокнах сечения элемента. Наклонные трещины начинают раскрываться в средней части боковых граней элемента — в зоне действия максимальных касательных напряжений, а затем развиваются в сторону растянутой грани.

Образование наклонных трещин на опорных концах балок и прогонов свидетельствует о недостаточной их несущей способности по наклонным сечениям. Вертикальные и наклонные трещины в пролетных участках балок и прогонов свидетельствуют о недостаточной их несущей способности по изгибающему моменту. Раздробление бетона сжатой зоны сечений изгибаемых элементов указывает на исчерпание несущей способности конструкции;

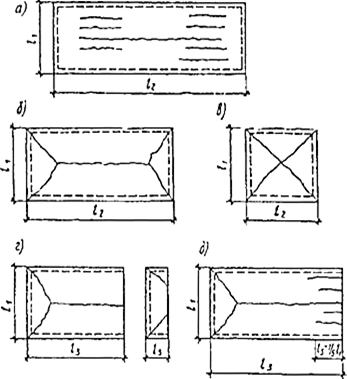

В плитах возникают следующие трещины:

в средней части плиты, имеющие направление поперек рабочего пролета с максимальным раскрытием на нижней поверхности плиты;

на опорных участках, имеющие направление поперек рабочего пролета с максимальным раскрытием на верхней поверхности плиты;

радиальные и концевые, с возможным отпаданием защитного слоя и разрушением бетона плиты;

вдоль арматуры по нижней плоскости стены.

Трещины на опорных участках плит поперек рабочего пролета свидетельствуют о недостаточной несущей способности по изгибающему опорному моменту.

Характерно развитие трещин силового происхождения на нижней поверхности плит с различным соотношением сторон (рис. 2.4). При этом бетон сжатой зоны может быть не нарушен. Смятие бетона сжатой зоны указывает на опасность полного разрушения плиты.

В колоннах образуются вертикальные трещины на гранях колонн и горизонтальные. Вертикальные трещины на гранях колонн могут появляться в результате чрезмерного изгиба стержней арматуры. Такое явление может возникнуть в тех колоннах и их зонах, где редко поставлены хомуты.

Горизонтальные трещины в железобетонных колоннах не представляют непосредственной опасности, если ширина их невелика, однако через такие трещины могут в арматуру попасть увлажненный воздух и агрессивные реагенты, вызывая коррозию металла.

Появление продольных трещин вдоль арматуры в сжатых элементах свидетельствует о разрушениях, связанных с потерей устойчивости (выпучиванием) продольной сжатой арматуры из-за недостаточного количества поперечной арматуры.

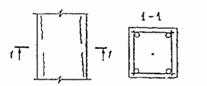

Появление в изгибаемых элементах поперечных трещин, практически перпендикулярной продольной оси элемента, проходящей через все сечение (рис. 2.6), может быть связано с воздействием дополнительного изгибающего момента в горизонтальной плоскости, перпендикулярной плоскости действия основного изгибающего момента(например, от горизонтальных сил, возникающих в подкрановых балках). Такой же характер имеют трещины в растянутых железобетонных элементах, но при этом трещины просматриваются на всех гранях элемента, опоясывая его.

Трещины на опорных участках и торцах железобетонных конструкций, ориентированные вдоль арматуры, указывают на нарушение анкеровки арматуры. Об этом же свидетельствуют и наклонные трещины в приопорных участках, пересекающие зону расположения предварительно напряженной арматуры и распространяющиеся на нижнюю грань края опоры (рис. 2.7).

Дефекты в виде трещин и отслоения бетона вдоль арматуры железобетонных элементов могут быть вызваны и коррозионным разрушением арматуры. В этих случаях происходит нарушение сцепления продольной и поперечной арматуры с бетоном. Нарушение сцепления арматуры с бетоном за счет коррозии можно установить простукиванием поверхности бетона (при этом прослушиваются пустоты).

Продольные трещины вдоль арматуры с нарушением сцепления ее с бетоном могут быть вызваны и температурными напряжениями при эксплуатации конструкций с систематическим нагревом свыше 300 °С или последствиях пожара.

В изгибаемых элементах, как правило, появлению трещин способствует увеличение прогибов и углов поворота. Недопустимыми (аварийными) можно считать прогибы изгибаемых элементов более 1/50 пролета при ширине раскрытия трещин в растянутой зоне более 0,5 мм. Значения предельно допустимых прогибов для железобетонных конструкций приведены в табл.2.14.

Значения предельно допустимых прогибов железобетонных конструкций

| Элементы конструкций |

Предельно допустимые прогибы |

| 1. Балки |

l/500 |

| 2. Перекрытия с плоским потолком и элементы покрытия, при пролетах, м: | |

| l < 6 |

l/200 |

| 6 £ l £ 7,5 |

3 см |

| l > 7,5 |

l/250 |

| 3. Перекрытия с ребристым потолком и элементы лестниц при пролетах, м: | |

| l < 5 |

l/200 |

| 5 £ l £ 10 |

2,5 см |

| l > 10 |

l/400 |

| 5. Навесные стеновые панели (при расчете из плоскости) при пролетах, м: | |

| l < 6 |

l/200 |

| 6 £ l £ 7,5 |

3 см |

| l > 7,5 |

l/250 |

| Примечание. При действии постоянных, длительных и кратковременных нагрузок прогиб балок и плит не должен превышать l/150 пролета и l/75 вылета консоли. |

|

Определение и оценку состояния лакокрасочных покрытий железобетонных конструкций следует производить по методике, изложенной в ГОСТ 6992-68. При этом фиксируются следующие основные виды повреждений: растрескивания и отслоения, которые характеризуются глубиной разрушения верхнего слоя (до грунтовки), пузыри и коррозионные очаги, характеризуемые размером очага (диаметром), мм. Площадь отдельных видов повреждений покрытия выражают ориентировочно в процентах по отношению ко всей окрашенной поверхности конструкции (элемента).

Эффективность защитных покрытий при воздействии на них агрессивной производственной среды определяется по состоянию бетона конструкций после удаления защитных покрытий.

В процессе визуальных обследований производится ориентировочная оценка прочности бетона. В этом случае можно использовать способ простукивания, который основан на простукивании поверхности конструкции молотком массой 0,4-0,8 кг непосредственно по очищенному растворному участку бетона или по зубилу, установленному перпендикулярно поверхности элемента. При этом для оценки прочности принимаются минимальные значения, полученные в результате не менее 10 ударов. Более звонкий звук при простукивании соответствует более прочному и плотному бетону.

При наличии увлажненных участков и поверхностных высолов на бетоне конструкций определяют величину этих участков и причину их появления.

Результаты визуального осмотра железобетонных конструкций фиксируют в виде карты дефектов, нанесенных на схематические планы или разрезы здания, или составляют таблицы дефектов с рекомендациями по классификации дефектов и повреждений с оценкой категории состояния конструкций.

Железобетонные конструкции постоянно подвергаются воздействию внешней среды, в результате которого возникает коррозия материала. По характеру воздействий различают химическую, электрохимическую и механическую коррозию. Следует отметить, что граница между химической и электрохимической коррозией часто бывает условной и зависит от многих параметров окружающей среды.

При химической коррозии происходит непосредственное химическое взаимодействие между материалами конструкции и агрессивной средой, не сопровождающееся возникновением электрического тока. Химическая коррозия может быть газовой и жидкой, однако в обоих случаях отсутствуют электролиты.

При электрохимической коррозии коррозионные процессы протекают в водных растворах электролитов, во влажных газах, в расплавленных солях и щелочах. Характерным является возникновение электрических токов как результата коррозионного процесса, при этом в арматуре и закладных деталях одновременно протекают окислительный и восстановительный процессы.

|

|

|

|

|

|

Механическая коррозия (деструкция) имеет место в материалах неорганического происхождения (цементный камень, растворная составляющая бетона, заполнитель) и вызывается напряжениями внутри материала, достигающими предела его прочности на растяжение. Внутренние напряжения в пористой структуре материала возникают вследствие разных причин, среди которых кристаллизация солей, отложение продуктов коррозии, давление льда при замерзании воды в порах и капиллярах. В композиционных материалах, характерным представителем которых является бетон, внутренние напряжения в зоне контакта заполнитель – цементный камень возникает при резких сменах температур в результате разных коэффициентов линейно-температурного расширения.

Коррозия бетона. Бетон, как искусственный конгломерат, по составу исходных материалов достаточно долговечен и не нуждается в специальном уходе, если эксплуатируется в нормальных температурно-влажностных условиях и отсутствии агрессивной среды. В таких условиях работает относительно небольшой класс конструкций, расположенных внутри жилых и общественных зданий или же в сооружениях, эксплуатируемых в тёплых и сухих климатических районах.

Различаются три вида физико-химической коррозии.

Коррозия I вида. Внешним ее признаком является налёт на поверхности бетона в месте испарения или фильтрации свободной воды. Коррозия вызывается фильтрацией мягкой воды сквозь толщину бетона и вымыванием из него гидрата окиси кальция: Ca(OH)2 (гашёная известь) и CaO (негашёная известь). В связи с этим происходит разрушение и других компонентов цементного камня: гидросиликатов, гидроалюминатов, гидроферритов, так как их стабильное существование возможно лишь в растворах Ca(OH)2 определённой концентрации. Описанный процесс называется выщелачиванием цементного камня. Выщелачивание из бетона 16% извести приводит к снижению его прочности примерно на 20%, при 30%-ном выщелачивании прочность снижается уже на 50%. Полное исчерпание прочности бетона наступает при 40-50%-ной потере извести.

Следует учитывать, что если приток мягкой воды незначительный и она испаряется на поверхности бетона, то гидрат окиси кальция не вымывается, а остаётся в бетоне, уплотняет его, тем самым прекращая его дальнейшую фильтрацию. Этот процесс называется самозалечиванием бетона.

Коррозии I вида особо подвержены бетоны на портландцементе. Стойкими оказываются бетоны на пуццолановом портландцементе и шлакопортландцементе с гидравлическими добавкими.

Коррозии II вида. Характерным для коррозии II вида является химическое разрушение компонентов бетона (цементного камня и заполнителей) под воздействием кислот и щелочей.

Кислотная коррозия цементного камня обусловлена химическим взаимодействием гидрата окиси кальция с кислотами:

а) соляной: Ca(OH)2+2HCl=CaCl2+H2O;

б) серной: Ca(OH)2+H2SO4=CaSO4+H2O;

в) азотной: Ca(OH)2+H2NO3=Ca(NO)3+H2O,

в результате чего Ca(OH)2 разрушается.

При фильтрации кислотных растворов через толщу бетона продукты разрушения вымываются, его структура делается пористой, и конструкция утрачивает несущую способность. Таким образом, скорость коррозии возрастает с увеличением концентрации кислоты и скорости фильтрации.

Влияния углекислоты на бетон неоднозначно. При малой концентрации СO2 углекислота, взаимодействую с известью, карбонизует её, т.е.

Ca(OH)2+H2СO3=CaСO3+2H2O

Образующийся в результате химической реакции карбонат кальция CaСO3 является малорастворимым, поэтому концентрации его на поверхности предохраняет бетон от разрушения в зоне контакты с водной средой, увеличивает его физическую долговечность.

При высокой концентрации СO2 углекислота реагирует с карбонатом, превращая его в легкорастворимый бикарбонат Ca(HСO3)2, который при фильтрации агрессивной воды вымывается из бетона, существенно снижая его прочность.

Таким образом, скорость разрушения бетона, с одной стороны, зависит от толщины карбонизированного слоя, а с другой – от притока раствора углекислоты.

В реальных конструкциях процесс коррозии бетона оценивается по результатам анализа продуктов фильтрации: если в фильтрате обнаруживается бикарбонат Ca(HСO3)2, то это свидетельствует о развитии коррозии. Безопасным для бетона считается раствор углекислоты с содержанием СO2 < 15 мг/л и скоростью фильтрации менее 0,1 м/с.

Следует отметить, что при концентрации растворов кислот выше 0,0001N, практически все цементные бетоны, за исключением кислотоупорных, быстро разрушаются. Однако при этом более стойкими оказываются бетоны плотной структуры на портландцементе.

Стойкость бетонов в кислотной среде также зависит от вида заполнителей. Менее подвержены разрушению заполнители силикатных пород (гранит, сиенит, базальт, песчаник, кварцит).

Щелочная коррозия цементного камня происходит при высокой концентрации щелочей и положительной температуре среды. В этих условиях растворяются составляющие цементного клинкера (кремнезём и полуторные окислы), что и вызывает разрушение бетона. Более стойкими к щелочной коррозии являются бетоны на портландцементе и заполнителях карбонатных пород.

К особо агрессивным средам, вызывающим коррозию II вида, следует отнести:

а) свободные органические кислоты (например, уксусная, молочная), растворяющие кальций;

б) сульфаты, способствующие образованию сульфоалюмината кальция или гипса;

в) соли магния, снижающие прочность соединений, содержащих известь;

г) соли аммония, разрушающе действующие на композиты, содержащие известь.

Помимо названных химикатов вредными для бетона являются растительные и животные жиры и масла, так как они, превращая известь в мягкие соли жирных кислот, разрушают цементный камень.

Коррозия III вида. Признаком кристаллизационной коррозии III вида является разрушение структуры бетона продуктами кристаллообразования солей, накапливающихся в порах и капиллярах.

Кристаллизация солей может идти двумя путями:

а) химическим взаимодействием агрессивной среды с компонентами камня;

б) подсосом извне соляных растворов.

И в том и в другом случаях кристаллы соли выпадают в осадок, кальматирую (заполняя) пустоты в бетоне. На начальном этапе это позитивный процесс, ведущий к уплотнению бетона и повышению его прочности. Однако в последующем продукты кристаллизации настолько увеличиваются в объёме, что начинают рвать структурные связи, приводя к интенсивному трещинообразованию и многочисленным локальным разрушениям бетона.

Определяющим фактором кристаллизационной коррозии является наличие в водных растворах сульфатов кальция, магния, натрия, способных при взаимодействии с трёхкальциевым гидроалюминатом цемента образовывать кристаллы. Следовательно, к более стойким к коррозии III вида следует относить такие бетоны, в которых использованы цементы с низким содержанием трёхкальциевого алюмината, а именно: в портландцементе – до 5%, в пуццолановом и шлакопортландцементе – до 7%.

Физико-механическая деструкция (разрушение) бетона при периодическом замораживании и оттаивании характерна для многих конструкций, незащищённых от атмосферных воздействий (козырьки, балконы, лоджии). Разрушающих факторов при замораживании бетона в водонасыщенном состоянии несколько: кристаллизационное давление льда; гидравлическое давление воды, возникающее в капиллярах вследствие отжатия ее из зоны замерзания; различие в коэффициентах линейного расширения льда и скелета материала и пр.

Постепенное разрушение бетона при замораживании происходит вследствие накопления дефектов, образующихся во время отдельных циклов. Скорость разрушения зависит от степени водонасыщения бетона, пористости цементного камня, вида заполнителя. Более морозостойки бетоны плотной структуры с низким коэффициентом водопоглащения.

Коррозия арматуры. Арматура в бетоне играет исключительно важную роль, так как воспринимает растягивающее напряжение от внешней нагрузки, обеспечивая прочность конструкции, поэтому коррозия арматуры недопустима.

|

|

|

Рассмотрим некоторые химические процессы, обусловливающие защитные и разрушительные факторы, воздействующие на арматуру.

Под влиянием щелочной среды цементного бетона (pH=12,5-12,6) стальная арматура пассивируется, т.е. защищается от окисления. Однако щелочность защитного слоя бетона в результате воздействия воды и содержащихся в воздухе двуокисей углерода CO2 и серы SO2 постепенно снижается, и, если она оказывается ниже значений pH=9,5, в арматуре начинаются окислительные процессы.

Последовательность образования агрессивной среды и депассивация арматуры происходит следующим образом:

образование и воздействие углекислоты

CO2+H2O=H2CO3,

которая, реагирую с окисью кальция, содержащейся в бетоне, образует карбонат кальция и остаточную воду

H2CO3CaO=CaCO3+H2O

(указанная реакция протекает в течение нескольких лет, понижаю величину pH в защитном слое бетона на 2,5-4 ед.);

образование и воздействие серной кислоты

SO2+H2O= H2SO4,

которая, реагируя с окисью кальция, образует гипс и остаточную воду

H2SO4+CaO=CaSO4+H2O,

(в результате этой реакции величина pH дополнительно может снижаться на 1-3ед., достигая велицины pH=6(7).

Скорость депассивации арматуры зависит главным образом от толщины защитного слоя бетона и степени агрессивности среды.

Виды коррозии арматуры

Коррозия арматуры может быть вызвана разными неблагоприятными факторами, обусловливающими химическое и электрохимическое воздействие. К ним относятся растворы кислот, щелочей, солей, влажные газы, природные и промышленные воды, а также блуждающие токи.

В кислотах, не обладающих окислительными свойствами (соляная кислота), стальная арматура сильно корродирует в результате образования растворимых в воде и кислоте продуктов коррозии, причём с увеличением концентрации соляной кислоты скорость коррозии возрастает.

В кислотах, обладающих окислительными свойствами (азотная, серная и др.), при высоких концентрациях скорость коррозии, наоборот, уменьшается из-за пассивации поверхности арматуры.

Скорость коррозии арматуры в щелочных растворах при pH>10 резко снижается из-за образования нерастворимых гидратов закиси железа. Растворы едких щелочей и карбонаты щелочных металлов практически не разрушают арматуру, если их концентрация не превышает 40%.

Солевая коррозия арматуры зависит от природы анионов и катионов, содержащихся в водных растворах солей.

Требования к бетону конструкций, эксплуатируемых в агрессивных средах

|

Плотность бетона |

Условное обозначение |

Показатели, характеризующие плотность бетона |

||

|

марка бетона по водонепроницаемости |

водопоглащение, %, по массе |

водоцементные отношения, не более |

||

|

Нормальная Повышенная Особо высокая |

Н П О |

В-4 В-6 В-8 |

5,7-4,8 4,7-4,3 4,2 и менее |

0,6 0,55 0,45 |

В присутствии сульфатов, хлоридов и нитратов щелочных металлов, хорошо растворимых в воде, солевая коррозия усиливается. И, наоборот, присутствие карбонатов и фосфатов, образующих нерастворимые продукты коррозии на анодных участках, способствует затуханию коррозии. На интенсивность солевой коррозии арматуры влияет кислород, который окисляет ионы двухвалентного железа и понижает перенапряжение водорода на катодных участках. С повышением концентрации кислорода скорость коррозии увеличивается.

Рассматривая воздействие газов, следует особо отметить агрессивность окислов азота NO, NO2, N2O и хлора Cl, которые в присутствии влаги вызывают сильную коррозию арматуры.

Практика обследования железобетонных конструкций, соприкасающихся с грунтом, указывает на частные случаи разрушения арматуры блуждающими токами, которые появляются из-за утечек электроэнергии с рельсов электрифицированных железных дорог, работающих на постоянном токе, или других источников. В месте входа тока в конструкцию образуется катодная зона, а в месте выхода – анодная, или зона коррозии. Опыты показывают, что блуждающие токи распространяются на десятки километров в стороны от источника, практически не утрачивая силы тока, которая может достигать сотни ампер.

Расчёты с использованием закона Фарадея показывают, что ток силою всего в 1-2 А, стекая с конструкции, в течение года может уносить до 10кг железа. Обычно скорость разрушения арматуры блуждающими токами заметно превышает скорость разрушения от химической коррозии. Опасной для конструкции считается плотность тока При анализе агрессивных воздействий на железобетонные конструкции учитываются факторы, сопутствующие коррозии арматуры, и, кроме того, разрабатываются соответствующие защитные мероприятия.

Требования к плотности и толщине защитного слоя бетона

|

Степень агрессивного воздействия |

Минимальная толщина защитного слоя бетона, мм, для конструкций, эксплуатируемых |

Плотность бетона конструкций, армированных сталью, классов |

||||

|

в газообразной среде |

в жидкой среде |

AI, АII, AIII, AIV, BpI |

ВП, ВРП, каналы |

AV, AVI, Aт-IVC, AтV, AтVI |

||

|

ребристых плит, балок |

ферм, колонн |

|||||

|

Слабая |

15 |

20 |

25 |

Н |

П |

П |

|

Средняя |

15 |

20 |

30 |

П |

О |

О |

|

Сильная |

20 |

25 |

35 |

О |

О |

Не допускается |

Для большинства конструкций, соприкасающихся с воздухом, карбонизация является характерным процессом, который ослабляет защитные свойства бетона. Карбонизацию бетона может вызвать не только углекислый газ, имеющийся в воздухе, но и другие кислые газы, содержащиеся в промышленной атмосфере. В процессе карбонизации углекислый газ воздуха проникает в поры и капилляры бетона, растворяется в перовой жидкости и реагирует с гидроалюминатом окиси кальция, образуя слаборастворимый карбонат кальция. Карбонизация снижает щелочность содержащейся в бетоне влаги, что способствует снижению так называемого пассивирующего (защитного) действия щелочных сред и коррозии арматуры в бетоне.

Для определения степени коррозионного разрушения бетона (степени карбонизации, состава новообразований, структурных нарушений бетона) используются физико-химические методы.

Исследование химического состава новообразований, возникших в бетоне под действием агрессивной среды, производится с помощью дифференциально-термического и рентгено-структурного методов, выполняемых в лабораторных условиях на образцах, отобранных из эксплуатируемых конструкций.

Изучение структурных изменений бетона производится с помощью ручной лупы, дающей небольшое увеличение. Такой осмотр позволяет изучить поверхность образца, выявить наличие крупных пор, трещин и других дефектов.

С помощью микроскопического метода можно выявить взаимное расположение и характер сцепления цементного камня и зерен заполнителя; состояние контакта между бетоном и арматурой; форму, размер и количество пор; размер и направление трещин.

Определение глубины карбонизации бетона производят по изменению величины водородного показателя рН.

В случае если бетон сухой, смачивают поверхность скола чистой водой, которой должно быть столько, чтобы на поверхности бетона не образовалась видимая пленка влаги. Избыток воды удаляют чистой фильтровальной бумагой. Влажный и воздушно-сухой бетон увлажнения не требует.

На скол бетона с помощью капельницы или пипетки наносят 0,1%-ый раствор фенолфталеина в этиловом спирте. При изменении рН от 8,3 до 14 окраска индикатора изменяется от бесцветной до ярко-малиновой. Свежий излом образца бетона в карбонизированной зоне после нанесения на него раствора фенолфталеина имеет серый цвет, а в некарбонизированной зоне приобретает ярко-малиновую окраску.

Примерно через минуту после нанесения индикатора измеряют линейкой с точностью до 0,5 мм расстояние от поверхности образца до границы ярко окрашенной зоны в направлении, нормальном к поверхности. Измеренная величина есть глубина карбонизации бетона. В бетонах с равномерной структурой пор граница ярко окрашенной зоны расположена обычно параллельно наружной поверхности. В бетонах с неравномерной структурой пор граница карбонизации может быть извилистой. В этом случае необходимо измерять максимальную и среднюю глубину карбонизации бетона.

Факторы, влияющие на развитие коррозии бетонных и железобетонных конструкций, делятся на две группы: связанные со свойствами внешней среды — атмосферных и грунтовых вод, производственной среды и т.п., и обусловленные свойствами материалов (цемента, заполнителей, воды и т.п.) конструкций.

Для эксплуатируемых конструкций очень трудно определить, сколько и каких химических элементов осталось в поверхностном слое и способны ли они дальше продолжать свое разрушающее действие. Оценивая опасность коррозии бетонных и железобетонных конструкций, необходимо знать характеристики бетона: его плотность, пористость количество пустот и др. При обследовании технического состояния конструкций эти характеристики должны находиться в центре внимания обследователя.

Разрушение арматуры в бетоне обусловлено потерей защитных свойств бетона и доступом к ней влаги, кислорода воздуха или кислотообразующих газов. Коррозия арматуры в бетоне является электрохимическим процессом. Поскольку арматурная сталь неоднородна по структуре, как и контактирующая с ней среда, создаются все условия для протекания электрохимической коррозии.

Коррозия арматуры в бетоне возникает при уменьшении щелочности окружающего арматуру электролита до рН, равного или меньше 12, при карбонизации или коррозии бетона.

При оценке технического состояния арматуры и закладных деталей, пораженных коррозией, прежде всего необходимо установить вид коррозии и участки поражения. После определения вида коррозии необходимо установить источники воздействия и причины коррозии.

Толщина продуктов коррозии определяется микрометром или с помощью приборов, которыми замеряют толщину немагнитных противокоррозионных покрытий на стали (например, ИТП-1, МТ-30Н и др.).

Для арматуры периодического профиля следует отмечать остаточную выраженность рифов после зачистки.

В местах, где продукты коррозии стали хорошо сохраняться, можно по их толщине ориентировочно судить о глубине коррозии по соотношению

dk » 0,6dpk,

где dk — средняя глубина сплошной равномерной коррозии стали;

dpk -толщина продуктов коррозии.

Выявление состояния арматуры элементов железобетонных конструкций производится путем удаления защитного слоя бетона с обнажением рабочей и монтажной арматуры.

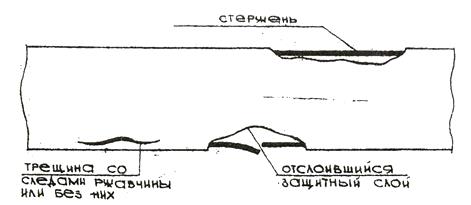

Обнажение арматуры производится в местах наибольшего ее ослабления коррозией, которые выявляются по отслоению защитного слоя бетона и образованию трещин и пятен ржавой окраски, расположенных вдоль стержней арматуры.

Диаметр арматуры измеряется штангенциркулем или микрометром.

В местах, где арматура подвергалась интенсивной коррозии, вызвавшей отпадание защитного слоя, производится тщательная зачистка ее от ржавчины до появления металлического блеска.

Степень коррозии арматуры оценивается по следующим признакам: характеру коррозии, цвету, плотности продуктов коррозии, площади пораженной поверхности, площади поперечного сечения арматуры, глубине коррозионных поражений.

При сплошной равномерной коррозии глубину коррозионных поражений определяют измерением толщины слоя ржавчины, при язвенной -измерением глубины отдельных язв. В первом случае острым ножом отделяют пленку ржавчины и толщину ее измеряют штангенциркулем. При этом принимается, что глубина коррозии равна либо половине толщины слоя ржавчины, либо половине разности проектного и действительного диаметров арматуры.

При язвенной коррозии рекомендуется вырезать куски арматуры, ржавчину удалить травлением (погружая арматуру в 10%-ный раствор соляной кислоты, содержащий 1% ингибитора-уротропина) с последующей промывкой водой. Затем арматуру необходимо погрузить на 5 мин. в насыщенный раствор нитрата натрия, вынуть и протереть. Глубину язв измеряют индикатором с иглой, укрепленной на штативе.

Глубину коррозии определяют по показанию стрелки индикатора как разность показания у края и дна коррозионной язвы.

При выявлении участков конструкций с повышенным коррозионным износом, связанным с местным (сосредоточенным) воздействием агрессивных факторов, рекомендуется в первую очередь обращать внимание на следующие элементы и узлы конструкций:

верхние части колонн, находящиеся внутри кирпичных стен;

низ и базы колонн, расположенные на уровне или ниже уровня пола;

участки колонн многоэтажных зданий, проходящие через перекрытие;

участки плит покрытия, расположенные вдоль ендов, у воронок внутреннего водостока, у торцов здания.

|

|

|

|

В 2008 г. новым владельцем общежития было принято решение переоборудовать здание под жилой дом. В процессе проведения реконструкционных работ произошло обрушение стены первого этажа из-за непродуманной перепланировки, что повлекло за собой падение железобетонных перекрытия 1-5 этажей. |

||

Оценка прочностных и деформативных характеристик бетонных и железобетонных конструкций реконструируемых зданий является наиболее трудоемкой и важной операцией. Достоверные результаты способствуют принятию решения по сохранению конструкций здания, предотвращению аварийных ситуаций, разборке и ограждению зоны аварийных конструкций.

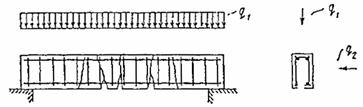

Наиболее опасными являются дефекты, полученные при возведении монолитных конструкций и производстве работ при отрицательных температурах. В этом случае из-за неравномерностей температурных полей возникают дополнительные напряжения, приводящие не только к образованию трещин, но и к нарушениям структуры бетона, снижению физико-механических характеристик, адгезии арматуры с бетоном.

|

|

|

|

|

|

|

Бетонирование монолитного жилого дома «Ниагара» в г. Ижевске в аномально холодном феврале 2006 г. Бетон проморожен, повсюду имеются каверны и раковины в местах сопряжения оголовков колонн и плит перекрытия. У колонн визуально наблюдается нарушение соостности. Пятно на торцевых конструкциях свидетельствует, что по внутренней поверхности опалубки стекала вода при замерзании бетона. |

|

Трудноисправимые дефекты возникают при ранней распалубке монолитных конструкций. Так, при распалубке перекрытий, не достигших прочности 70% Rб,

наблюдаются высокие деформации (прогибы), восстановление которых представляет достаточно большие трудности. Увеличение скорости нагружения стеновых конструкций, превышающей интенсивность набора прочности бетоном, приводит к возникновению опасных напряжений.

Оценка повреждения железобетонных конструкций классифицируется как слабая при снижении несущей способности до 15%, средняя — до 25%, сильная — до 50% и полная — свыше 50 %.

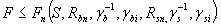

Получение достоверных данных о состоянии железобетонных конструкций связано со степенью точности натурных исследований. На основании полученных результатов дается оценка остаточной несущей способности и эксплуатационной пригодности железобетонных конструкций. В основе оценки заложен принцип расчета несущей способности и эксплуатационной пригодности согласно СНиП 2.03.01-84* «Бетонные и железобетонные конструкции». На первом этапе определяются несущая способность сечений, прогибы, ширина раскрытия трещин. Эти данные сравниваются с реальным состоянием конструктивных элементов.

Если acrc ≤ [acrc]; f ≤ [f],то конструкция считается пригодной к дальнейшей эксплуатации без усиления или восстановления.

Здесь приняты обозначения: F —

фактическое внешнее усилие (продольная сила N,

изгибающий момент М,

поперечная сила Q); Fn

— теоретическая несущая способность сечения элемента; S — фактические геометрические размеры сечения; Rbn

— нормативное сопротивление бетона, определенное по фактической кубиковой прочности бетона Rsn, gb

— коэффициент надежности по бетону; gbi

— коэффициент условий работы бетона конструкций.

По фактическому значению средней кубиковой прочности бетона, полученной в результате прямых или неразрушающих методов диагностики, определяется коэффициент Киз. Затем по СНиП52-01-2003 устанавливаются класс бетона и все характеристики, необходимые для расчета железобетонных конструкций.

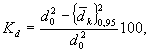

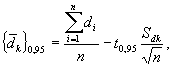

Коэффициент изменчивости свидетельствует о степени повреждения материала конструкций. При его значениях менее 0,8 эксплуатация конструкций без дополнительных мероприятий по разгрузке и временного крепления недопустима. В этом случае целесообразность расчета отпадает, так как требуется принятие более радикальных решений. Если Киз≥ 0,8, то производится расчет конструкций. При расчете принимается фактическая площадь сечения арматуры с учетом коэффициента Кd,

учитывающего степень ослабления площади сечения арматуры коррозией

где d0 — исходный диаметр арматуры;  — средний сохранившийся диаметр прокоррозированной арматуры с доверительной вероятностью 0,95.

— средний сохранившийся диаметр прокоррозированной арматуры с доверительной вероятностью 0,95.

где di — выборочные значения диаметра; Sdk — среднее квадратичное отклонение; t0,95 — коэффициент Стьюдента; Rsn — нормативное сопротивление арматуры; gs — коэффициент надежности по арматуре; gsi — коэффициент условий работы арматуры; acrc, f —

расчетная ширина раскрытия трещин и прогиб, вычисленные при фактических прочностных характеристиках бетона и арматуры; [acrc], [f] — допустимые ширина раскрытия трещин и прогиб.

Если в результате расчета разница между полученными и допустимыми по нормам значениями не превышает 25%, то выполняются расчеты второго этапа, где методами статического моделирования определяются надежность конструкции и ее безотказная работа по первой и второй группам предельных состояний.

В случае невыполнения одного из неравенств конструкцию необходимо усилить.

Читать в разделе «Испытания и обследования зданий и сооружений»:

- Испытания и обследования зданий и сооружений

- Надежность и долговечность зданий и сооружений

- Обоснование системы обязательных осмотров зданий и сооружений

- Роль технических обследований в процессе эксплуатации сооружения

- Понятие о физическом износе сооружения

- Состав отчета о техническом обследовании

- Инструментальные средства неразрушающего контроля технического состояния зданий