Обследование стальных конструкций

Металлические конструкции в жилых и общественных зданиях до недавнего времени применялись с крайней осторожностью, поскольку являлись «мостиком холода» и крайне подвержены коррозии.

Металлические конструкции в жилых и общественных зданиях до недавнего времени применялись с крайней осторожностью, поскольку являлись «мостиком холода» и крайне подвержены коррозии.

Кроме того, согласно «Пособия по определению пределов огнестойкости конструкций, пределов распространения огня по конструкциям и групп возгораемости материалов» (к СНиП II-2-80), разработанному ЦНИИСК им. Кучеренко Госстроя СССР (от 19 декабря 1984 г. № 351/л.) по стандарту СЭВ 1000-78 металлические конструкции имеют невысокий предел огнестойкости и нуждаются в защите.

Пределы огнестойкости несущих металлических конструкций

| № п.п. |

Краткая характеристика конструкций |

Схема конструкции (сечение) |

Размеры, см |

Предел огнестойкости, ч |

Предельное состояние по огнестойкости |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1 |

Стальные балки, прогоны, ригели и статически определимые фермы, при опирании плит и настилов по верхнему поясу, а также колонны и стойки без огнезащиты с приведенной толщиной металла tred, указанной в графе 4 |

|

tred = 0,3 |

0,12 |

I |

|

0,5 |

0,15 |

||||

|

1 |

0,25 |

||||

|

1,5 |

0,3 |

||||

|

2 |

0,35 |

||||

|

3 |

0,45 |

||||

| 2 |

Стальные балки, прогоны, ригели и статически определимые фермы при опирании плит и настилов на нижние пояса и полки конструкции с толщиной металла t нижнего пояса, указанной в графе 4 |

|

t = 0,5 |

0,3 |

I |

|

1 |

0,35 |

||||

|

1,5 |

0,45 |

||||

|

2 |

0,50 |

||||

|

2,5 |

0,55 |

||||

|

3 |

0,6 |

||||

|

4 |

0,7 |

||||

| 3 |

Стальные балки перекрытий и конструкций лестниц при огнезащите по сетке слоем бетона или штукатурки |

|

a = 1 |

0,75 |

IV |

|

2 |

1,5 |

||||

|

3 |

2,5 |

||||

| 4 |

Стальные конструкции с огнезащитой из теплоизоляционной штукатурки с заполнителем из перлитового песка, вермикулита и гранулированной ваты при толщине штукатурки a, указанной в графе 4, и при минимальной толщине элемента сечения t, мм |

|

IV |

||

|

4,5-6,5 |

a = 2,5 |

0,75 |

|||

|

3 |

1 |

||||

|

6,6-10 |

2 |

0,75 |

|||

|

2,5 |

1 |

||||

|

5,5 |

2,5 |

||||

|

10,1-15 |

1,5 |

0,75 |

|||

|

2 |

1 |

||||

|

4 |

2,5 |

||||

|

15,1-20 |

1,2 |

0,75 |

|||

|

1,5 |

1 |

||||

|

3 |

2,5 |

||||

|

20,1-30 |

0,8 |

0,75 |

|||

|

1 |

1 |

||||

|

2,5 |

2,5 |

||||

|

30,1-50 |

0,5 |

0,75 |

|||

|

1 |

1 |

||||

|

2 |

2,5 |

||||

| 5 |

Стальные стойки и колонны с огнезащитой |

|

|||

|

а) из штукатурки по сетке или из бетонных плит |

a = 2,5 |

0,75 |

IV |

||

|

5 |

2 |

||||

|

6 |

2,5 |

||||

|

б) из сплошных керамических и силикатных кирпича и камней |

a = 6,5 |

2 |

|||

|

12,5 |

5 |

||||

|

в) из пустотелых керамических и силикатных кирпича и камней |

a = 12 |

4,5 |

|||

|

г) из гипсовых плит |

a = 3 |

1 |

|||

|

6 |

4 |

||||

|

д) из керамзитовых плит |

a = 4 |

1,1 |

|||

|

5 |

1,5 |

||||

|

7 |

2 |

||||

|

8 |

2,5 |

IV |

|||

| 6 |

Стальные конструкции с огнезащитой: |

|

|||

|

а) вспучивающимся покрытием ВПМ-2 (ГОСТ 25131-82) при расходе 6 кг/м2 и при толщине покрытия после высушивания не менее 4 мм |

a = 0,4 |

0,75 |

|||

|

б) покрытием по стали огнезащитным фосфатным (по ГОСТ 23791-79) |

a = 1 |

0,5 |

|||

|

2 |

1 |

||||

|

3 |

1,5 |

||||

|

4 |

2 |

||||

|

5 |

3 |

||||

| 7 |

Покрытие мембранного типа: |

|

f / l |

0,8 |

IA |

|

а) из стали марки Ст3кп при толщине листа ³ 1,2 мм |

|||||

|

б) из алюминиевого сплава АМГ-2П при толщине мембраны ³ 1 мм; |

0,05 |

||||

|

то же, с огнезащитным вспучивающимся покрытием ВПМ-2 с расходом 6 кг/м2. |

0,6 |

Примечание. Главтехнормирование Госстроя СССР письмом № 1-683 от 13.04.84 г. допустило принимать при проектировании зданий предел огнестойкости незащищенных стальных конструкций с приведенной толщиной металла до 1 см равным 0,25 ч.

Металлические конструкции считаются не распространяющими огонь (предел распространения огня по ним следует принимать равным нулю). Предел огнестойкости несущих металлических конструкций зависит от приведенной толщины металла tred, которая определяется по формуле

,

,

где A — площадь поперечного сечения, см2; u — обогреваемая часть периметра сечения, см.

Обогреваемый периметр металлических конструкций определяется без учета поверхностей, примыкающих к плитам, настилам перекрытий и стенам при условии, если предел огнестойкости этих конструкций не ниже предела огнестойкости обогреваемой конструкции.

Для ферм и других статически определимых конструкций, состоящих из элементов различного сечения, приведенная толщина металла определяется по наименьшему значению для всех нагруженных элементов.

Для ферм и других статически определимых конструкций, состоящих из элементов различного сечения, приведенная толщина металла определяется по наименьшему значению для всех нагруженных элементов.

Огнезащита металлических конструкций должна выполняться в соответствии с «Рекомендациями по применению огнезащитных покрытий для металлических конструкций» (М., Стройиздат, 1984 г.) и другими нормативными документами. При установлении предела огнестойкости стальных конструкций с огнезащитой — в качестве критической принимается температура 500 °С. Предел огнестойкости незащищенных стальных креплений, устанавливаемых по конструктивным соображениям без расчета, следует принимать равным 0,5 ч.

Противопожарные требования до недавнего времени резко ограничивали использование металлических конструкций в жилищном строительстве. Однако в сооружениях группы капитальности «Капитальные» монолитные пути эвакуации выполнялись по металлическим тетивам и косоурам. Подобная конструкция обладает наибольшим пределом огнестойкости в 2,5 часа.

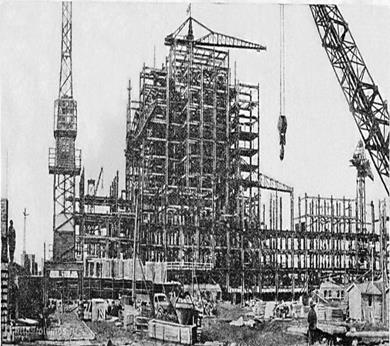

В начале 50-х годов прошлого столетия при строительстве первых московских высоток металлический каркас использовался в качестве жесткой арматуры монолитных конструкций. Московские высотки стали экспериментальной площадкой высотного строительства, где перерабатывался весь мировой опыт строительства небоскребов. Для первых экспериментальных построек в СССР по аналогу американской застройки был принят металлический каркас.

В отличие от американского прототипа колонны основной части корпусов были приняты не двутавровыми, а замкнутого сечения со сварными поясами усиления. Практически все основные узлы соединений каркаса были выполнены жесткими — сварными. Болтовые соединения использовались, в основном, в качестве монтажных, после проверки соосности их накладки обваривались по контуру. Для придания дополнительной жесткости элементам каркаса и повышения огнестойкости несущих конструкций – вертикальные элементы каркаса омоноличивались.

Перекрытия в жилой части выполнялись традиционно – деревянными. Перекрытия холлов и всех прочих путей эвакуации были приняты монолитными. На строительстве высоток впервые были применены сборные плиты перекрытий в центральных холлах.

Кирпичная кладка каждого этажа опиралась на стальные ригели, передающие усилия на колонны. Помимо кирпича и гипсовых блоков при устройстве перегородок применялись пустотелые керамические блоки. Тогда же было установлено, что необходимо ограничить применение сравнительно хрупких тонкостенных керамических блоков для кладки внутренних стен и перегородок в месте примыкания к дверным проемам.

|

|

|

|

|

|

|

Строительство московских высоток, 1951 г. |

|

На первых этапах внедрения крупнопанельного жилья в начале 60-х годов прошлого века возводились каркасно-панельные здания, в которых несущими элементами являются колонны, балки и ригели, а стены монтировались из легких навесных панелей, состоящих из наружных железобетонных ребристых скорлуп, утепленных с внутренней стороны легкими теплоизоляционными материалами.

На первых этапах внедрения крупнопанельного жилья в начале 60-х годов прошлого века возводились каркасно-панельные здания, в которых несущими элементами являются колонны, балки и ригели, а стены монтировались из легких навесных панелей, состоящих из наружных железобетонных ребристых скорлуп, утепленных с внутренней стороны легкими теплоизоляционными материалами.

Учитывая недостатки соединений сборных железобетонных деталей с закладными стальными сварными соединениями, подверженными коррозии вследствие образования трещин в швах деталей даже при незначительных деформациях, впоследствии ЦНИИЭП жилища был разработан безметальный самозаклинивающий стык панельных конструкций. В таких стыках связь панелей обеспечивается самозаклиниванием сопрягающихся граней сборных элементов. Однако проблемы с закладными деталями каркасно-панельных зданий первых массовых серий составляют сегодня огромную проблему.

|

|

|

|

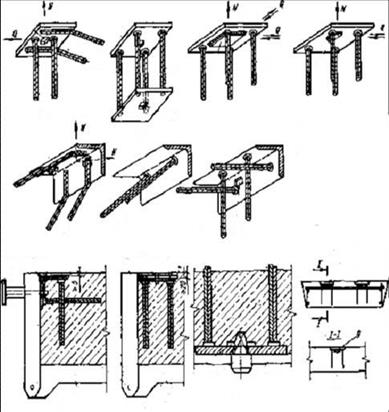

Конструкции закладных деталей: |

|

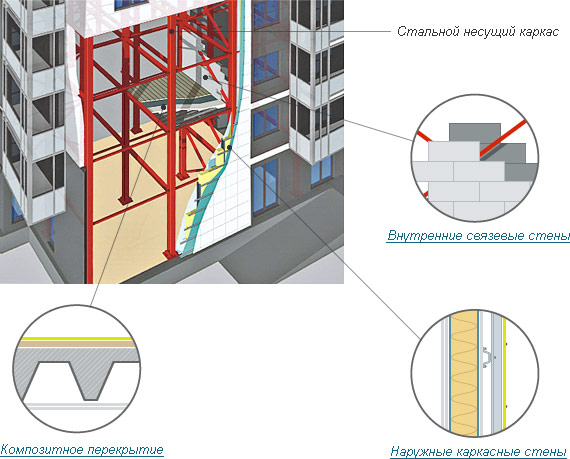

В настоящее время, кроме массового применения металлических закладных деталей и различных метизов при устройстве вентилируемых фасадов жилых зданий повышенной этажности, работающих на границе теплообмена, т.е. в крайне то есть неблагоприятных условиях, — для жилых зданий средней и повышенной этажности предлагается металлический каркас. В качестве положительных качеств такой конструкции жилья отмечается более низкая нагрузка на фундамент и «экологическая чистота».

Поэтому кроме конструкций скатных покрытий на металлических несущих конструкциях, и в жилых зданиях может встать задача обследования стального каркаса сооружения.

|

|

|

|

Предлагаемые конструкции современных жилых зданий на металлическим каркасе |

|

При обследовании металлических конструкций, согласно СП 13-102-2003 «Правила обследования несущих строительных конструкций зданий и сооружений» (приняты постановлением Госстроя РФ от 21 августа 2003 г. N 153), необходимо определить качество стали, из которой изготовлены конструкции, установить марку стали, соответствие свойств стали стандарту на сталь этой марки и ее расчетным характеристикам.

|

|

|

|

|

|

|

Здание по адресу Невский пр. 28 в Санкт-Петербурге построено в 1902-1904 г.г. по проекту архитектора графа П.Ю. Сюзора в стиле модерн. Заказчиком строительства являлась американская компания АО «Зингер и К0«. Основной конструктивный элемент здания — металлический каркас здания: колонны, перемычки, ригели и балки. Кирпичные простенки – самонесущие. Колонны каркаса – двухэтажные, выполнены из двутавра №30, база колонн — чугунная. Стык колонн на уровне плинтуса пола. Все соединения – на заклепках и болтах. Перекрытия здания – металлические балки из двутавров № 24-26 Русского сортамента, опирающиеся на ригели каркаса, главные балки и кирпичные стены. Заполнение между балками – бетон на кирпичном бое. По результатам проведенных расчетов было установлено, что допускаемая полезная нагрузка на перекрытия 3-7 этажей не превышает величины 200 кг/м2. Пясной лист купола полностью корродировал и удален при ремонте. |

|

Для этого, по мере необходимости, определяют ее следующие характеристики:

-

марку стали или ее аналог в соответствии с действующими ГОСТ и ТУ на поставку металла;

-

прочностные характеристики — предел текучести, временное сопротивление;

-

пластичность — относительное удлинение и относительное сужение;

-

склонность к хрупкому разрушению — величину ударной вязкости при различных температурах и в результате старения; свариваемость (в необходимых случаях).

Регламентируемый комплекс свойств стали, требуемый для группы конструкций и условий их эксплуатации, устанавливается согласно СНиП II-23 (таблицы 50, 53). Исходными материалами для оценки качества стали являются рабочие чертежи и сертификаты на металл, электроды, сварочную проволоку, метизы, а также нормативные документы, действовавшие в период возведения объекта. При отсутствии рабочих чертежей или сертификатов, а также при недостаточности содержащихся в них сведений при обнаружении в конструкции повреждений, которые могли быть вызваны низким качеством стали (расслой, хрупкие трещины и т.д.), а также при изыскании резервов несущей способности конструкций определение качества стали производят путем лабораторного исследования образцов, изготовленных из проб, отобранных из обследуемых конструкций.

При лабораторном исследовании образцов стали, при необходимости, определяют химический состав, механические характеристики и другие показатели, необходимые для оценки состояния металла обследуемых конструкций. Из элементов конструкций пробы отбирают в местах с наименьшим напряжением — из неприкрепленных полок уголков, полок на концевых участках балок и т.п. При отборе пробы должна быть обеспечена прочность данного элемента конструкции, в необходимых случаях места отбора должны быть усилены или устроены страхующие приспособления.

Отбор проб металла из металлических конструкций, изготовление и испытание образцов стали с целью определения их характеристик производят в соответствии с техническим заданием или программой работ и с учетом требований стандартов.

Порядок отбора проб (стружки) для определения химического состава производят в соответствии с ГОСТ 7565.

Химический анализ стали производят по ГОСТ 22536.0. Допускается производить определение химического состава стали методом фотоэлектрического спектрального анализа по ГОСТ 18895 и методом спектрографического анализа по ГОСТ 27809. Порядок отбора проб для механических испытаний образцов производят в соответствии с ГОСТ 7564. Изготовление образцов и их испытание на растяжение производят по ГОСТ 1497.

Нормативные значения предела текучести или временного сопротивления стали определяют на основании образцов, отобранных из конструкций и испытанных в соответствии с ГОСТ 1497, или назначают в соответствии с марками стали обследуемых конструкций в соответствии с нормами, действующими в период выплавки исследуемой стали. Марку стали устанавливают на основании химического или спектрального анализа путем сопоставления с нормами действующих стандартов.

Расчетные сопротивления стали Rу находят путем деления нормативных значений предела текучести Rуn на коэффициент надежности по материалу  , который принимают:

, который принимают:

для конструкций, изготовленных до 1932 г., и для сталей, у которых полученные при испытаниях значения предела текучести ниже 215 МПа, — 1,2;

для конструкций, изготовленных в 1932-1982 гг., и для сталей с пределом текучести ниже 380 МПа — 1,1;

для сталей с пределом текучести выше 380 МПа — 1,15; для конструкций, изготовленных после 1982 г., — по СНиП II-23.

Расчетные сопротивления стали не должны превышать значений, установленных ГОСТами, действовавшими в период выплавки исследуемой стали.

Для элементов конструкций, имеющих коррозионный износ с потерей более 25% площади поперечного сечения или остаточную после коррозии толщину 5 мм и менее, расчетные сопротивления должны умножаться на коэффициент, принимаемый равным 0,95 для слабоагрессивных сред жилых зданий и сооружений.

Для определения качества стали заклепок в заклепочных соединениях определяют химический состав металла заклепок и его временное сопротивление срезу. Химический состав стали заклепок определяют по ГОСТ 22536.0. Временное сопротивление срезу материала заклепок допускается определять по результатам испытаний на растяжение по ГОСТ 1497 стандартных цилиндрических образцов диаметром 10 мм, вырезанных из этих заклепок. При этом значение временного сопротивления срезу принимают равным произведению временного сопротивления разрыву на коэффициент 0,58.

Выявление повреждений заклепочных соединений производится их внешним осмотром и отстукиванием. Контроль состояния заклепок и болтов отстукиванием осуществляется молотком массой 0,3-0,5 кг на длинной рукоятке. При ударе слабая заклепка или болт издают глухой дребезжащий звук, а приложенный к ним палец ощущает дрожание. Неплотность соединений, подвижность заклепок обнаруживаются при отстукивании заклепок молотком. Ослабление заклепки обнаруживается также по ржавым подтекам из-под головки и по венчикам пыли вокруг нее. Неплотности прилегания головки к пакету и неплотности элементов в пакете контролируются с помощью набора щупов толщиной от 0,2 до 0,5 мм.

При определении механических свойств стали болтов производят испытание болтов на разрыв, испытание образцов на растяжение, измерение твердости, а в необходимых случаях определяют ударную вязкость. Для гаек измеряют твердость. Испытание болтов на разрыв производят с навинченной гайкой по ГОСТ 1759.0. Химический состав стали болтов определяют по ГОСТ 22536.0.

Расчетное сопротивление срезу Rвs и растяжению Rвt болтов, а также сжатию элементов, соединенных болтами, Rвр принимают по СНиП II-23. Если класс прочности болтов установить невозможно, то расчетное сопротивление принимают как для болтов класса прочности 4,6 при расчете на срез и класса прочности 4,8 при расчете на растяжение.

Высокопрочные болты не простукиваются. По внешнему виду они отличаются от обычных обязательным наличием шайб под каждой головкой.

Контроль узловых соединений, выполненных на высокопрочных болтах, производится в соответствии со следующими требованиями:

разболчивание соединений не допускается;

в затянутых на проектное усилие болтах концы их должны быть заподлицо с поверхностью гаек или выступать за нее;

контроль натяжения болтов может осуществляться закручиванием. В случае нанесения рисок при монтаже на металле и на гайке контроль может осуществляться визуально по положению рисок;

контроль натяжения по моменту закручивания производится тарировочным ключом, с помощью которого к гайке или головке болта прикладывается крутящий момент, необходимый для того, чтобы повернуть гайку или головку болта на 5° в направлении затяжки;

тарировочным ключом проверяется 10% болтов общего количества их в узле, но не менее двух;

при контроле затяжки болта крутящий момент должен превышать момент, обеспечивающий минимальное осевое натяжение, не менее чем на 5% и не более чем на 10% установленного расчетом болтовых соединений;

если при приложении контрольного крутящего момента не наблюдается поворота гайки или болта, значит, болты соединения имеют достаточное осевое натяжение. Если при приложении контрольного момента гайка или болт проворачивается раньше его достижения, то следует осуществить контроль всех высокопрочных болтов данного соединения.

Контроль качества сварных соединений металлических конструкций необходимо осуществлять методами, указанными в таблице 40 СНиП 3.03.01.

Для определения размеров катетов швов применяют универсальные шаблоны конструкции Красовского, Ушерова-Маршака, а также скобы для измерения толщины швов, снятые слепки и измерение с помощью угловой линейки. Скрытые дефекты швов обнаруживаются с помощью простукивания шва молотком весом 0,5 кг, при этом доброкачественный шов издает такой же звук, как и основной металл; глухой звук указывает на наличие дефекта.

На участке шва с предполагаемым скрытым дефектом производятся контрольное высверливание и травление отверстий 10-12%-ным водным раствором двойной соли хлорной меди и алюминия. Наплавленный металл при этом темнеет и на темном фоне просматриваются дефекты (непровар, шлаковые включения и т.п.). Диаметр сверла принимается на 2-3 мм больше ширины шва. Эта операция производится при необходимости выявления глубины непровара и внутренних повреждений швов.

При необходимости более тщательного исследования внутренних повреждений сварных швов и внутренних трещин элементов металлоконструкций следует применять физические методы контроля: ультразвуковой, рентгеновский, электромагнитный и др.

При оценке качества стали сварных соединений, по мере необходимости, определяют механические свойства металла шва испытанием на растяжение цилиндрических образцов из сварного шва, ударную вязкость металла шва и околошовной зоны при одной из отрицательных температур: минус 20°С или минус 40°С; прочность и пластичность стыковых сварных соединений — испытанием на растяжение и изгиб в холодном состоянии плоских образцов сварных соединений, твердость металла шва и околошовной зоны. Требования к образцам, к их отбору и к методам испытаний должны соответствовать ГОСТ 6996.

Расчетные сопротивления сварных соединений назначают с учетом марки стали, сварочных материалов, видов сварки, положения швов и способов контроля, используя указания СНиП 11-23. При отсутствии этих данных для угловых швов можно принять, что нормативное значение временного сопротивления металла швов Rwun равно нормативному значению временного сопротивления стали элемента Run, умноженному на коэффициент надежности по материалу шва  = 1,25, коэффициент

= 1,25, коэффициент  = 0,7 и

= 0,7 и  = 1,0, коэффициент условий работы конструкций

= 1,0, коэффициент условий работы конструкций  = 0,8; для растянутых стыковых швов расчетное сопротивление металла шва по пределу текучести Rwу = 0,55 Ry для конструкций, изготовленных до 1972 г., и Rwy = 0,85 Ry для конструкций, изготовленных после 1972 г.

= 0,8; для растянутых стыковых швов расчетное сопротивление металла шва по пределу текучести Rwу = 0,55 Ry для конструкций, изготовленных до 1972 г., и Rwy = 0,85 Ry для конструкций, изготовленных после 1972 г.

При необходимости усиления конструкций с применением электросварки определяют свариваемость стали усиливаемых элементов путем сравнения их углеродного эквивалента, который не должен быть больше 0,62.

В чугунных конструкциях или их элементах определение качества чугуна производят путем лабораторного исследования его химического состава. Химический анализ чугуна производят по ГОСТ 22536.0.

Дефекты и повреждения стальных конструкций в зависимости от причин их вызывающих можно систематизировать на следующие группы:

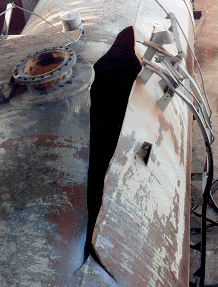

1. Повреждения от силовых воздействий (статических и динамических) — разрывы, потеря устойчивости, трещины, расшатывание соединений и т.п.

2. Повреждения от механических воздействий — вмятины, прогибы, искривления, истирание и др.

3. Повреждения от физических воздействий — коробление и разрушение при высоких температурах, хрупкие трещины при отрицательных температурах.

4. Повреждения от химических (электрохимических и физико-химических) воздействий — коррозия металла.

Оценка степени конкретных повреждений производится по допускаемым отклонениям на соответствующие дефекты, регламентированные СНиП II-23-81*.

Оценка технического состояния конструкций по внешним признакам производится на основе определения следующих факторов:

геометрических размеров конструкций и их сечений;

наличия разрывов элементов конструкций;

наличия искривлений элементов;

состояния антикоррозионных защитных покрытий;

дефектов и механических повреждений;

состояния сварных, болтовых и заклепочных соединений;

степени и характера коррозии элементов и соединений;

отклонения элементов от проектного положения(расстояния между осями ферм, прогонами, отметок опорных узлов и ригелей и т.п.);

прогибов и деформаций.

Толщина элементов измеряется штангенциркулем с точностью до 0,05 мм; толщина элементов, имеющих доступ с одной стороны, измеряется с помощью ультразвуковых толщиномеров типа Кварц-6, Кварц-15;сечение сварных швов определяется с помощью шаблонов или снятием слепка пластиком; остальные размеры — с помощью стальной линейки и рулетки.

Для измерения толщины листа в слабо напряженной зоне может быть высверлено отверстие. При измерении толщины элементов могут быть использованы также коррозионно-метрические скобы. Каждый размер уточняется тремя измерениями в разных сечениях по длине элемента по защищенной поверхности.

Выявление трещин в металлических конструкциях производится путем тщательного визуального осмотра с использованием лупы с 6-8-кратным увеличением или микроскопа МИР-2.

Признаками наличия трещин могут быть подтеки ржавчины, выходящие на поверхность металла, и шелушение краски. Для уточнения наличия трещин можно хорошо заточенным зубилом снимать небольшую стружку вдоль предполагаемой трещины, раздвоение которой говорит о наличии трещин. Для выявления трещин можно пользоваться керосином. Для этого очищенная поверхность смачивается керосином, который проявляет очертание трещины.

Основными дефектами и повреждениями стальных конструкций, которые выявляются при визуальных натурных обследованиях, являются:

в элементах конструкций — прогибы отдельных элементов и всей конструкции, винтообразность элементов, выпучивания, местные прогибы, погнутость узловых фасонок, коррозия основного металла и металла соединений, трещины;

в сварных швах — дефекты формы шва (неполномерность, резкие переходы от основного металла к наплавленному, наплывы, неравномерная ширина шва, кратеры, перерывы) и дефекты структуры шва (трещины в швах или околошовной зоне, подрезы основного металла, непровары по кромкам и по сечению шва, шлаковые или газовые включения или поры);

в сварных швах — дефекты формы шва (неполномерность, резкие переходы от основного металла к наплавленному, наплывы, неравномерная ширина шва, кратеры, перерывы) и дефекты структуры шва (трещины в швах или околошовной зоне, подрезы основного металла, непровары по кромкам и по сечению шва, шлаковые или газовые включения или поры);

в заклепочных соединениях — зарубки, смещение с оси стержней и маломерность головок, избыток иди недостаток по высоте потайных заклепок, косая заклепка, трещиноватость или рябина заклепки, зарубки металла отжимкой, неплотные заполнения отверстий телом заклепки, овальность отверстий, смещение осей заклепок от проектного положения;

дрожание и подвижность заклепок, отрыв головок, отсутствие заклепок, неплотное соединение пакета.

Помимо указанного в конструкциях из алюминиевых сплавов выявляются места их контакта с коррозиеактивным материалом.

При обследовании отдельных видов стальных конструкций необходимо учитывать их особенности и условия эксплуатации.

Основной особенностью конструкций стальных покрытий является наличие тонкостенных и гибких стержней, имеющих сложную конфигурацию сечения. Конструкции покрытий имеют довольно четкую расчетную схему, дающую близкое соответствие теоретических расчетных и действительных усилий в элементах; вследствие этого конструкции покрытия имеют мало скрытых и неучтенных резервов несущей способности, и поэтому они очень чувствительны к общим и местным перегрузкам в период эксплуатации.

Основной особенностью конструкций стальных покрытий является наличие тонкостенных и гибких стержней, имеющих сложную конфигурацию сечения. Конструкции покрытий имеют довольно четкую расчетную схему, дающую близкое соответствие теоретических расчетных и действительных усилий в элементах; вследствие этого конструкции покрытия имеют мало скрытых и неучтенных резервов несущей способности, и поэтому они очень чувствительны к общим и местным перегрузкам в период эксплуатации.

Наиболее чувствительны к перегрузкам прогоны кровли, получающие остаточные прогибы и теряющие прямолинейность. Чувствительны к общим и местным нагрузкам сжатые стержни решетки в средней части ферм, имеющие большую длину и гибкость, которые могут потерять устойчивость.

Современные тенденции применения в конструкциях покрытий тонкостенных элементов толщиной 3-6 мм увеличивают опасность поражений их коррозией и требуют повышенного внимания к мероприятиям по антикоррозионной защите.

При обследовании конструкций покрытий следует особое внимание обращать на:

трещины в стыковых накладках и узловых фасонках поясов стропильных и подстропильных ферм, особенно растянутых элементов;

криволинейность поясов и решетки ферм, особенно сжатых элементов, остаточные прогибы ферм;

состояние узлов ферм, особенно опорных. Особенно тщательно должны проверяться на предмет выявления трещин фасонки узлов, к которым примыкают стержни с большими растягивающими усилиями.

Необходимо также выявлять наличие лишних монтажных швов, которые могут изменить статическую схему конструкции.

При опирании ферм через строганый торец следует проверить:

плотность контакта опорного ребра со столиком по всей его ширине визуально;

состояние монтажных стыков, особенно в растянутых элементах, наличие и качество сварных швов в них;

наличие соединительных прокладок в стержнях из спаренных уголков или швеллеров;

наличие эксцентриситетов в передаче нагрузки на узлы ферм (смещение прогонов или плит с осей узлов, подвеска грузов вне узлов);

отклонение плоскости ферм от вертикали с помощью отвеса;

наличие непредусмотренных проектом нагрузок или следов от них;

состояние узлов примыканий связей к фермам, особенно при болтовом соединении, наличие поперечных сварных швов на растянутых элементах ферм в месте крепления фасонок связей;

качество крепления элементов кровли или прогонов к верхним поясам ферм. При невозможности увидеть соответствующие сварные швы их наличие определяется с помощью зеркала или на ощупь;

наличие в прогонах искривлений, закручиваний, тяжей;

соответствие связей покрытий проекту, общие искривления и вырезы в них.

Особенность конструкции стальных колонн заключается в том, что их расчет производится на суммарное воздействие большого числа нагрузок, особенно при наличии мостовых кранов, вероятность одновременного воздействия которых весьма мала. Поэтому фактические усилия в колоннах при нормальной эксплуатации значительно меньше расчетных.

Особенность конструкции стальных колонн заключается в том, что их расчет производится на суммарное воздействие большого числа нагрузок, особенно при наличии мостовых кранов, вероятность одновременного воздействия которых весьма мала. Поэтому фактические усилия в колоннах при нормальной эксплуатации значительно меньше расчетных.

Сравнительно мощные сечения колонн при невысоких рабочих напряжениях обладают большими запасами несущей способности, а также лучше сопротивляются механическим воздействиям и имеют большую стойкость коррозии.

При обследованиях колонн и связей по колоннам необходимо уделить особое внимание:

общей геометрической форме колонн и соответствию их проектному положению;

местным прогибам, вмятинам и повреждениям поясов и элементов решетки, преимущественно в нижней части колонн, механическим повреждениям в местах технологических проездов и на участках складирования материалов;

монтажным стыкам колонн, качеству сварных швов в них;

искривлениям ветвей связей и элементов соединительной решетки;

состоянию узлов примыкания связей к колоннам, разрывам или искривлениям фасонок или разрушениям по сварным швам;

состоянию анкерных закреплений колонн в фундаментах;

состоянию узлов опирания подкрановых балок на консоли колонн;

трещинам в основном металле или сварных соединениях и в местах крепления подкрановых балок и тормозных конструкций к колоннам;

состоянию решеток сквозных колонн и ребер жесткости сплошных колонну;

поврежденным коррозией элементам;

местам непосредственного воздействия высоких температур в горячих цехах;

на неравномерные осадки и повороты колонн, вызывающие повреждение закрепленных на них ограждающих конструкций, искривления элементов конструкций покрытий и повреждение опорных узлов.

При оценке технического состояния стальных конструкций, пораженных коррозией, прежде всего необходимо определить вид коррозии и ее качественную и количественную характеристики.

Различают следующие основные виды коррозии стальных конструкций.

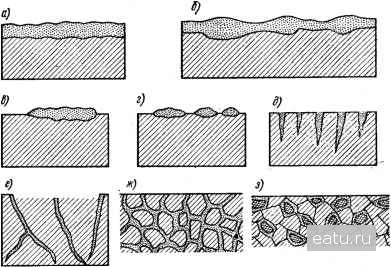

Сплошная — характеризуется относительно равномерным распределением коррозии по всей поверхности;

пятнами — характеризуется небольшой глубиной проникновения коррозии по сравнению с поперечными размерами поражений;

язвенная — характеризуется появлениями на поверхности металла отдельных или множественных повреждений, глубина и поперечные размеры которых (от долей миллиметра до нескольких миллиметров) соизмеримы;

точечная (питтинговая) -представляет собой разрушение в виде отдельных мелких (не более 1-2 мм в диаметре) и глубоких (глубина больше поперечных размеров) язвочек; межкристаллическая— характеризуется относительно равномерным распределением множественных трещин на больших участках элементов (глубина трещин обычно меньше, чем их размеры на поверхности).

|

|

Виды коррозии металла: а — равномерная; б — неравномерная; е — коррозионное пятно; г -коррозионные точки; а — коррозионные язвы; е — коррозионное растрескивание (под влиянием нагрузки); ж — межкрнсталлитная (кристаллы металла); з — избирательная (элементы сплава, включения и т. д.) |

|

|

|

|

|

К качественным характеристикам коррозии относятся плотность, структура, цвет и химический состав продуктов коррозии. Качественные характеристики определяют путем лабораторных исследований продуктов коррозии, а цвет — визуально.

К количественным показателям коррозионных поражений относятся их площадь, глубина коррозионных язв, величина потери сечения, скорость коррозии.

Поверхность элементов конструкций, подлежащих обследованию, необходимо очистить от пыли, грязи, жировых загрязнений, легко отслаивающихся старых покрытий и продуктов коррозии. Поверхности элементов в плоскостях, в которых проводят инструментальные измерения, необходимо очищать до металлического блеска механическими щетками, а затем мелкой шлифовальной шкуркой.

Площадь коррозионных поражений с указанием зоны их распространения выражают в процентах площади поверхности конструкций.

Толщина элементов, поврежденных коррозией, замеряется не менее чем в трех сечениях по длине элемента. В каждом проводится не менее трех замеров. При сплошной коррозии толщина элементов измеряется с помощью штангенциркулей, микрометров или механических толщиномеров. Толщина замкнутых профилей определяется с помощью ультразвуковых толщиномеров.

При язвенной коррозии, а также при наличии питтингов глубину коррозионных язв измеряют с точностью 0,1 мм.

Величина потери сечения выражается в процентах начальной толщины. В качестве начальной толщины элемента принимается его толщина в местах, не поврежденных коррозией, или, при отсутствии таких мест, по номинальным данным, приведенным в проекте или в сортименте. Для определения величины потери сечения в нескольких местах по длине и по сечению элемента микрометром или штангенциркулем с точностью до 0,05 мм измеряется его толщина. Разность между начальной и измеренной толщинами, выраженная в процентах, даст среднестатическую величину потери сечения.

Косвенную величину коррозионных потерь можно определить путем измерения толщины слоя продуктов коррозии. Величина коррозионных потерь с одной стороны элемента приближенно равна 1/3толщины слоя окислов.

Для оценки состояния лакокрасочных покрытий необходимо обращать внимание на изменение цвета, размягчение и охрупчивание, наличие признаков шелушения, отслаивание, образование сыпи и пузырей, наличие или отсутствие продуктов коррозии на поверхности покрытия или под ним.

Адгезию покрытия определяют методом решетчатого надреза по ГОСТ 15140-78*. Толщину покрытия измеряют толщиномерами, а сплошность дефектоскопами.

Защитные свойства лакокрасочных покрытий оценивают по ГОСТ 6992-68* или ГОСТ 9.407-84.

Оценку защитных свойств металлических покрытий производят путем сопоставления фактического состояния покрытий с требованиями ГОСТ 9.301-86 и ГОСТ 9.302-88.

Стойкость металлов определяется при равномерной коррозии средней скоростью разрушения, мм/год, при неравномерной коррозии -глубиной проникновения отдельных коррозионных разрушений (язв), мм/год.

При обследованиях конструкций из высокопрочных термообработанных сталей, а также конструкций, работающих при высоких или пониженных температурах, используются металлографические методы исследования коррозии, которые позволяют выявить межкристаллические или внутрикристаллические коррозионные поражения и их конфигурацию.

Если работы по обследованию конструкций особо ответственных объектов проводят в течение нескольких лет, то рекомендуется включить в программу обследований проведение натурных коррозионных испытаний по ГОСТ 9.909-86 и ГОСТ 6992-68 образцов из материалов, соответствующих материалам обследуемых конструкций, и из более коррозионно-стойких материалов, которые можно использовать при замене конструкций, а также образцов с защитными покрытиями, соответствующими примененным для обследованных конструкций, и с более стойкими покрытиями. Условия испытаний образцов должны соответствовать наиболее жестким условиям, в которых эксплуатируются конструкции данного вида.

На основании результатов обследований производятся расчеты несущей способности элементов и конструкции в целом с целью разработки рекомендаций по дальнейшей их эксплуатации и восстановления их несущей способности и эксплуатационной надежности.

Читать в разделе «Испытания и обследования зданий и сооружений»:

- Испытания и обследования зданий и сооружений

- Надежность и долговечность зданий и сооружений

- Обоснование системы обязательных осмотров зданий и сооружений

- Роль технических обследований в процессе эксплуатации сооружения

- Понятие о физическом износе сооружения

- Состав отчета о техническом обследовании

- Инструментальные средства неразрушающего контроля технического состояния зданий

Обследования строительных конструкций:

- Обследование стальных конструкций

- Дефекты бетонных и железобетонных конструкций

- Обследование деревянных конструкций

- Обследование оснований и фундаментов

По обследованию стальных конструкций читать:

Акустико-эмиссионная дефектоскопия грузоподъемных механизмов