Воздушная известь. Гидравлические известесодержащие вяжущие.

Воздушная известь

ОАО «Солигаличский известковый комбинат»

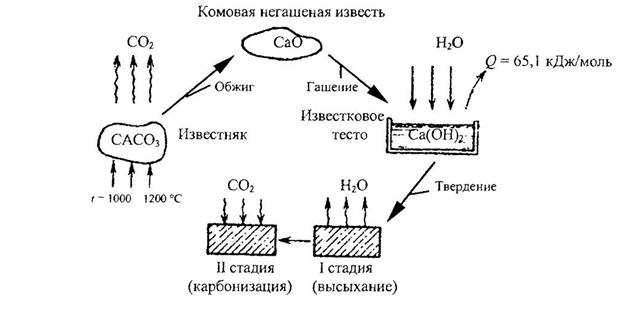

Воздушная известь — одно из древнейших вяжущих, широко применяемых в строительстве и промышленности. Известь -продукт умеренного обжига кальциевых и кальциево-магниевых карбонатных пород до возможно полного удаления углекислого газа. В результате обжига образуется продукт белого цвета, нарываемый негашеной комовой известью (кипелкой).

Производство. Сырьем для получения извести являются распространенные осадочные горные породы: известняки, доломиты, мел, доломитизированные известняки, содержащие не более 8 % глины. В сырье преобладает карбонат кальция СаСО3, в небольшом количестве содержатся карбонат магния МgСОз и некоторые примеси. Сырье обжигают в шахтных или вращающихся печах при температуре 900…1200 °С:

СаСОз = СаО + СО2; МgСО3 = МgО+СО2

Неравномерность обжига может привести к образованию в извести недожога или пережога. Недожог (неразложившийся СаСО3), получающийся при слишком низкой температуре обжига, снижает качество извести, так как не обладает вяжущими свойствами. Пережог образуется при слишком высокой температуре обжига в результате сплавления СаО с примесями кремнезема и глинозема. Зерна пережога гасятся медленно, а поскольку при гашении увеличиваются в объеме, то могут вызвать растрескивание и разрушение уже затвердевшего материала.

После выхода из печи комовую известь (мелкопористые куски размером 5…10 см), как правило, гасят водой

СаО + Н2О= Са(ОН)2 + 1 160 кДж/кг.

При смачивании водой куски извести бурно реагируют с ней, превращаясь в тонкий порошок, а при избытке воды — в пластичное тесто. Этот процесс, сопровождающийся сильным выделением теплоты и разогревом воды вплоть до кипения, называют гашением извести, а негашеную известь — кипелкой.

При гашении куски комовой извести значительно увеличиваются в объеме и распадаются на мельчайшие (до 0,001 мм) частицы.

В зависимости от времени гашения различают быстрогасящуюся известь (время гашения — до 8 мин), среднегасящуюся (до 25 мин) и медленногасящуюся (свыше 25 мин).

В зависимости от количества воды, взятой для гашения, получают гидратную известь — пушонку (50.. .70 % воды от массы извести, т. е. в количестве, необходимом для протекания реакции гидратации — процесса гашения); известковое тесто — воды берут в три-четыре раза больше, чем извести; известковое молоко — воды берут в восемь-десять раз больше, чем требуется теоретически.

Виды воздушной извести. По содержанию оксидов кальция и магния воздушная известь бывает кальциевая (примеси МgО не более 5 %), магнезиальная (МgО — 5…20 %) и доломитовая (МgО — 20…40%).

На строительство поставляют воздушную известь в виде негашеной комовой (кипелки), негашеной порошкообразной (молотой кипелки) и гашеной (гидратной) порошкообразной (пушонки).

Комовая негашеная известь — полуфабрикат для получения молотой извести, гидратной извести (пушонки), известкового теста и молока. Комовую известь перевозят навалом в закрытых вагонах и автомашинах. Хранят комовую известь в сухом складе с деревянным полом, приподнятым над землей на 30 см. Попадание воды на известь вызывает сильный саморазогрев вплоть до 300 °С и при контакте с легковоспламеняющимися материалами (такими, как опилки, стружка) может вызвать пожар.

Негашеную порошкообразную (молотую) известь получают помолом комовой извести в шаровых мельницах. В известь часто вводят при измельчении 10…20 % гидравлических добавок (шлак, зола). Как и комовую, молотую известь без добавок делят на три сорта, с добавками — на два. Степень измельчения извести характеризуют полными остатками на ситах N 02 и N 008, которые должны составлять соответственно не более 1,5 и 15 % от массы просеиваемой пробы.

Преимущество порошкообразной извести перед комовой состоит в том, что при затворении водой она ведет себя подобно гипсовым вяжущим: сначала образует пластичное тесто, а через 20…40 мин схватывается. Это объясняется тем, что вода затворения, образующая тесто, частично расходуется на гашение извести. При этом известковое тесто густеет и теряет пластичность. Благодаря меньшему количеству свободной воды материалы на основе порошкообразной извести менее пористые и более прочные.

Гидратная известь (пушонка) — гашеная известь в виде белого порошка заводского изготовления. Влажность гидратной извести должна быть не более 5 %; насыпная плотность — 400… …450 кг/м3. Остатки на ситах N 063 и N 008 должны быть соответственно не более 2 и 10 %. Ее выпускают двух сортов. Хранят известь в силосах или бункерах; перевозят в цементовозах, контейнерах, бумажных мешках и навалом.

Известковое тесто — паста плотностью 1300..1400 кг/м3 -образуется при гашении комовой извести избыточным количеством воды. Нормально гашеная известь, которая увеличилась в объеме не менее чем в три раза, называется жирной; известь, увеличившаяся в объеме менее чем в 2,5 раза, — тощей. Чем жирнее и чище от примесей известковое тесто, тем оно больше присоединяет к себе песка при приготовлении растворов. Перевозят известковое тесто и молоко в автоцистернах.

Гашение извести можно производить как на стройплощадке, так и централизованно. В последнем случае гашение совмещается с мокрым помолом непогасившихся зерен, что увеличивает выход извести и улучшает ее качество.

На стройплощадке известь гасят в гасильных ящиках. Быстрогасящуюся известь заливают сразу большим количеством воды, чтобы не допустить перегрева и кипения воды, медленногасящуюся — небольшими порциями, следя за тем, чтобы известь не охладилась. Из 1 кг извести в зависимости от ее качества получается 2.. .2,5 л известкового теста.

По окончании гашения жидкое известковое тесто через сетку сливают в известехранилище, где его выдерживают обычно не менее двух недель (пока не завершится процесс гашения). Известковое тесто с размером непогасившихся зерен менее 0,63 мм можно применять сразу. Крупные непогасившиеся зерна опасны тем, что среди них могут быть пережженные зерна (пережог). Содержание воды в известковом тесте не нормируется. Практика показывает, что в хорошо выдержанном тесте соотношение воды и извести около 1.

Твердение. Известковое тесто состоит из насыщенного водного раствора Са(ОН)2 и нерастворившихся мельчайших частиц извести. По мере испарения из него воды образуется пересыщенный раствор Са(ОН)2, из которого выпадают кристаллы, скрепляющие отдельные частицы в единый монолит. Поэтому известковое тесто, защищенное от высыхания, неограниченно долго сохраняет пластичность, т. е. у извести отсутствует процесс схватывания.

Затвердевшее известковое тесто при увлажнении вновь переходит в пластичное состояние, т. е. известь — неводостойкий материал.

На воздухе известь реагирует с углекислым газом, образуя нерастворимый в воде и довольно прочный карбонат кальция, т. е. обратно переходит в известняк:

Са(ОН)2 + СО2 = СаСОз + Н2О.

Этот процесс называют карбонизацией, он протекает длительное время. При карбонизации выделяется вода, поэтому каменную кладку и штукатурку на известковых растворах подвергают сушке.

Для получения водостойкого материала к извести добавляют активные гидравлические добавки: золы ТЭС, доменный шлак, молотую пемзу и др. Последние содержат аморфные кремнезем SiO2 и глинозем Аl2О3, которые способны в присутствии воды образовывать с известью нерастворимые гидросиликаты и гидроалюминаты:

Са(ОН)2 +SiO2 + Н2О =nСаО • SiO2 •mН2О.

Твердение сопровождается значительным уменьшением объема известкового теста — усадкой, поэтому известь применяют в смеси с заполнителем — песком.

<!—[endif]—>

<!—[endif]—>

Pис. 2. Схема получения, гашения и твердения воздушной извести.

Применение. Строительную воздушную известь применяют для приготовления кладочных и штукатурных растворов, бетонов низких марок, работающих в сухих условиях, силикатного кирпича, ячеистобетонных изделий автоклавного твердения, известковых красок, смешанных гидравлических вяжущих и других материалов.

Молотую известь с активными минеральными добавками применяют в штукатурных растворах для подземной части зданий и в растворах, твердеющих во влажных условиях.

Воздушная известь всех видов — довольно сильная щелочь. Поэтому при работе с ней необходимо принимать меры, предотвращающие контакт извести с открытыми участками кожи и особенно дыхательными путями и глазами.

Гидравлические известесодержащие вяжущие

Низкая водостойкость извести всегда побуждала людей искать пути ликвидации этого недостатка. Еще в Древнем Риме был найден способ получения водостойкого вяжущего на основе извести. Помог римлянам вулкан Везувий. При добавлении вулканического пепла к извести образующаяся смесь после твердения на воздухе в течение 7…14 сут. далее могла твердеть в воде (более того, именно влажные условия были обязательны для набора прочности). Это было первое гидравлическое вяжущее. Добавки из вулканических пород (пепла, туфа и т. п.) впоследствии получили название гидравлические или пуццолановые (по названию местечка у подножия Везувия, где они добывались).

Смешанные вяжущие получают совместным измельчением негашеной извести (10…30 %), гидравлической добавки (85…70 %) и гипса (до 5 %). В качестве добавки используют горные породы, содержащие активный кремнезем: вулканический пепел, пемзу, туф, диатомит, трепел и др. Такие вяжущие называют известково-пуццолановыми. Если в качестве добавки взят доменный гранулированный шлак, то эти вяжущие называют известково-гилаковыми.Известесодержащие гидравлические вяжущие на начальной стадии (до 7 сут.) должны твердеть в сухих условиях, а затем — во влажных

Известесодержащие гидравлические вяжущие применяют для приготовления растворов для кладки подземных частей зданий и бетонов. Срок хранения таких вяжущих из-за наличия в них негашеной извести не должен превышать 30 сут., причем их необходимо обязательно предохранять от увлажнения

Марки вяжущего — 75 и 100, начало схватывания — не ранее 45 мин, конец — не позднее 12ч. Вяжущее применяют для изготовления неармированных бетонов класса В 12,5 и ниже и неармированных строительных растворов (кладочных, штукатурных и облицовочных) для малоэтажного строительства.

Строительная гидравлическая известь — вяжущее, получаемое в результате умеренного обжига при температуре 900… 1100 °С мергелистых известняков с содержанием в них глины и песчаных примесей от 6 до 20 %. В результате обжига образуется не только свободная известь СаО, но и ее химические соединения с оксидами глины — силикаты, алюминаты и ферриты кальция, способные твердеть не только на воздухе, но и в воде.

Известь выпускают в виде тонкоизмельченного порошка плотностью 2500…2900 кг/м3, при просеивании которого остаток на сите N 008 не должен превышать 10 %. Характеристикой сырья и готовой извести является гидравлический модуль т — отношение содержания оксида кальция к суммарному содержанию диоксида кремния, оксида алюминия и оксида железа:

т = %(СаО) / %(SiO2 + Аl2О3 + Fе2О3).

Для гидравлической извести этот модуль колеблется в широких пределах: от 1,7 до 9. Стандарт различает слабогидравлическую (т — 4,5…9) и сильногидравлическую (т = 1,7…4,5) известь. Если продукт обжига имеет гидравлический модуль более 9, его считают воздушной известью, если менее 1,7 — относят к романцементу (т = 1,1… 1,7).

Обычную гидравлическую известь применяют для приготовления штукатурных и кладочных растворов, высококачественную — в бетонах низких марок и шлакобетоне как в сухой, так и во влажной среде. Растворные смеси на гидравлической извести менее пластичны и подвижны, чем растворы на воздушной извести. Зато твердеют они быстрее и равномерно, получаются плотными, водо- и морозостойкими, предел прочности при сжатии их достигает 5 МПа. Растворы и бетоны на гидравлической извести после укладки их в конструкцию необходимо выдержать в воздушно-влажной среде около двух недель и только после этого помещать в воду.

На строительную площадку гидравлическую известь в виде готового порошка доставляют в цементовозах, бумажных битуминизированных или многослойных мешках. Комовую гидравлическую известь гасят в известегасилках, в которых гашение совмещается с помолом, так как при гашении в творилах образуется много отходов в виде непогасившихся частиц.

Читать по теме:

- Минеральные вяжущие вещества

- Воздушная известь. Гидравлические известесодержащие вяжущие.

- Глина и гипсовые вяжущие вещества

- Магнезиальные вяжущие. Жидкое стекло и кислотоупорный цемент

- Транспортировка и хранение цементов

- Глиноземистый цемент и его разновидности

- Разновидности портландцементов

- Портландцемент. Производство портландцемента. Схватывание и твердение портландцемента. Свойства портландцемента