Типовая техкарта на устройство земляного полотна и дорожной одежды. Часть III

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА (РОСАВТОДОР)

Введены в действие

распоряжением Минтранса России

от 23.05.2003 г. № ОС-468-р

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА УСТРОЙСТВО ЗЕМЛЯНОГО

ПОЛОТНА И ДОРОЖНОЙ ОДЕЖДЫ

Москва 2004

- Технологическая карта № 7 УСТРОЙСТВО ВЫЕМКИ ГЛУБИНОЙ 5 м С РАЗРАБОТКОЙ ГРУНТА ЭКСКАВАТОРАМИ ЭО-4225 И ТРАНСПОРТИРОВКОЙ АВТОМОБИЛЯМИ-САМОСВАЛАМИ

- Технологическая карта № 8 ГЕОДЕЗИЧЕСКИЕ РАБОТЫ ПРИ УСТРОЙСТВЕ ЗЕМЛЯНОГО ПОЛОТНА

- Технологическая карта № 9 УСТРОЙСТВО ДВУХСЛОЙНОГО ЩЕБЕНОЧНОГО ОСНОВАНИЯ АВТОМОБИЛЬНЫХ ДОРОГ ПО МЕТОДУ ЗАКЛИНКИ

- Технологическая карта № 10 УСТРОЙСТВО ОДНОСЛОЙНЫХ ЩЕБЕНОЧНЫХ (ГРАВИЙНЫХ) ОСНОВАНИЙ И ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ ИЗ ПЛОТНЫХ СМЕСЕЙ

- Технологическая карта № 11 УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО В ВЕРХНЕЙ ЧАСТИ ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ МЕТОДОМ ПРОПИТКИ (ВДАВЛИВАНИЯ)

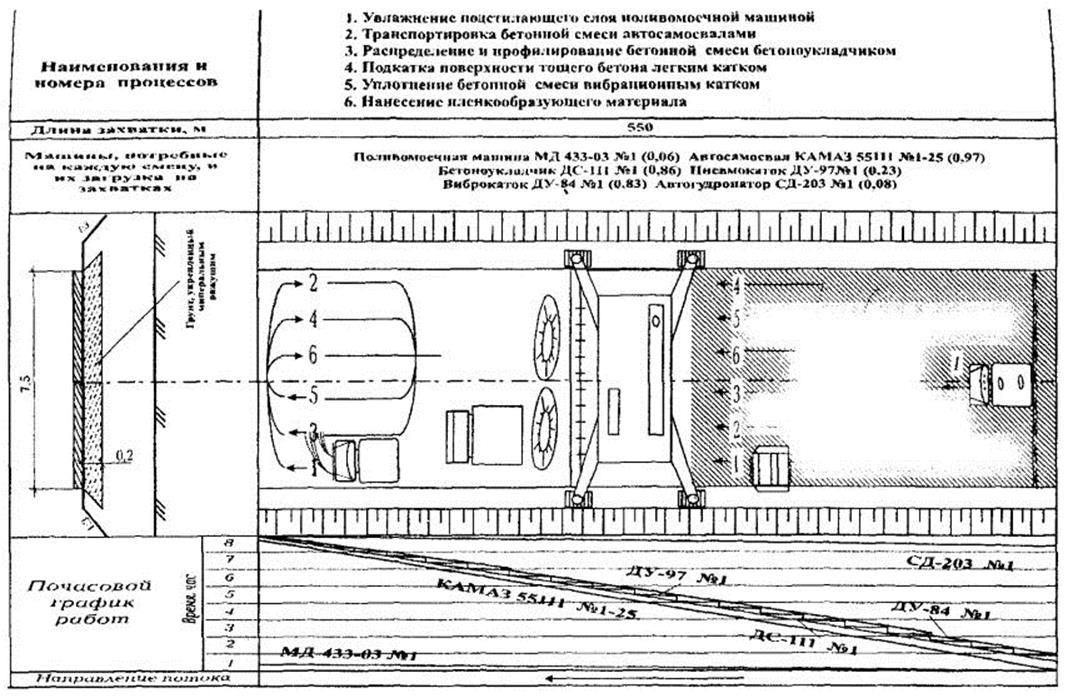

- Технологическая карта № 12 УСТРОЙСТВО ОСНОВАНИЯ ИЗ «ТОЩЕГО» БЕТОНА КЛАССА В5 (М 75) С ИСПОЛЬЗОВАНИЕМ БЕТОНОУКЛАДЧИКА ДС-111

Технологическая карта № 7

УСТРОЙСТВО ВЫЕМКИ ГЛУБИНОЙ 5 м С РАЗРАБОТКОЙ ГРУНТА ЭКСКАВАТОРАМИ ЭО-4225 И ТРАНСПОРТИРОВКОЙ АВТОМОБИЛЯМИ-САМОСВАЛАМИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на устройство земляного полотна в выемке глубиной 5 м при разработке грунта II группы экскаваторами типа ЭО-4225 с вместимостью ковша 1,25 м3 и перевозке грунта автомобилями-самосвалами. Для транспортировки грунта в данном технологическом процессе приняты автомобили-самосвалы КамАЗ-55111.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям производства работ с учетом имеющихся материально-технических ресурсов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала разработки выемки необходимо выполнить следующие работы:

-

восстановить и закрепить трассу дороги и полосу отвода;

-

расчистить территорию в пределах полосы отвода от кустарников, пней и валунов;

-

произвести разбивку земляного полотна;

-

устроить временные землевозные дороги для транспортирования грунта;

-

устроить съезды в забой и выезды из него;

-

обеспечить отвод поверхностных и грунтовых вод от забоя;

-

устроить освещение забоя и отвалов при работе в темное время суток;

2.2. Работы по устройству земляного полотна в выемке экскаваторами ЭО-4225 (вместимость ковша 1,25 м3) с доработкой продольного и поперечного профиля до проектных очертаний автогрейдером ДЗ-122 ведутся в разработанной технологической последовательности процессов производства работ (табл. 1).

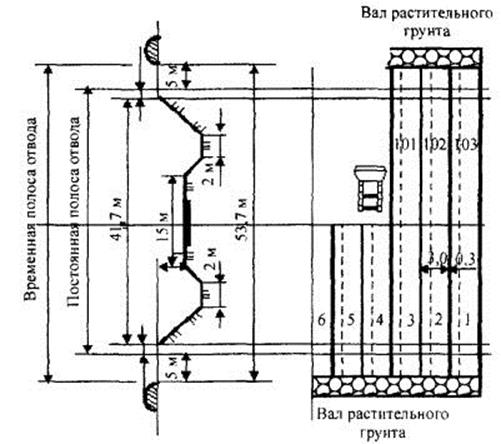

2.3. Срезку растительного грунта выполняют бульдозером ДЗ-171 по поперечной схеме (рис. 2). Грунт срезают от оси дороги поперечными проходами бульдозером, перекрывая каждый предыдущий след на 0,25 — 0,3 м, и перемещают за пределы полосы отвода.

Бульдозер ДЗ-171 за один проход перемещает 3,0 м3 грунта. Длину очищаемого за один прием участка (м) следует определять по формуле

где V— объем грунта, который может переместить бульдозер за один проход, м3;

B — ширина отвала бульдозера, м; z — перекрытие следа (0,25 — 0,3 м); h — толщина растительного слоя, м.

В дальнейшем срезанный растительный грунт используют для укрепления откосов земляного полотна.

2.4. Разработку выемки экскаваторами производят до отметки, ниже проектной на толщину дорожной одежды. Грунт в выемке разрабатывают с недобором для предотвращения нарушения структуры грунта в основании. Допускаемый недобор грунта при разработке выемки экскаватором ЭО-4225 — 0,1 — 0,2 м.

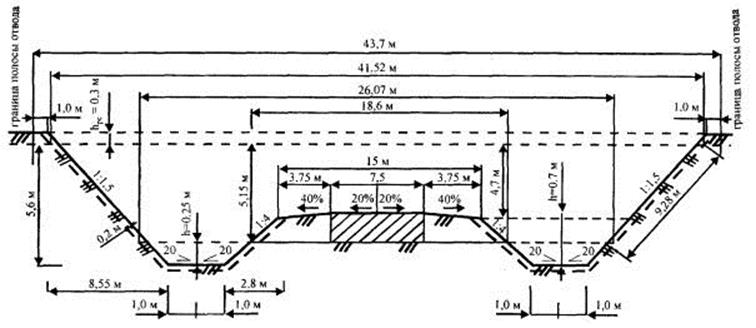

Объем сосредоточенных земляных работ для принятого поперечного профиля земляного полотна, изображенного на рис. 1, составляет 51970 м3. Толщина дорожной одежды принята 0,6 м.

Основные объемы работ рассчитаны для участка сосредоточенных работ длиной 300 м.

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ процессов |

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ на объекте |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 200 м |

|||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||

|

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

I. Основные земляные работы |

|||||||||||

|

1 |

|

Расчет |

Снятие растительного слоя грунта толщиной 0,3 м бульдозером ДЗ-171 и перемещение его в обе стороны от оси дороги: 53,7·300·0,3 = 3933 м3 |

м3 |

4833 |

1206 |

4,0 |

0,007 |

33,8 |

0—14 |

676—60 |

|

2 |

|

Расчет |

Планировка землевозных дорог автогрейдером ДЗ-122 |

м2 |

12000 |

18600 |

0,65 |

0,0004 |

5,2 |

0—01 |

120—00 |

|

3 |

|

Расчет |

Разработка грунта II группы экскаватором ЭО-4225: (41,52 + 26,07)/2·5,15·300 = 52210 м3 |

м3 |

52210 |

780 |

66,9 |

0,02 |

1104,2 |

0—42 |

21928—20 |

|

4 |

|

Расчет |

Транспортирование грунта автомобилями-самосвалами КамАЗ-55111 на среднее расстояние 1 км при плотности грунта = 1,75 т/м3: 51970·1,75 = 90950 т |

т |

90950 |

215 |

423 |

0,04 |

3384,2 |

0—69 |

62755—50 |

|

5 |

|

Расчет |

Планировка дна выемки автогрейдером ДЗ-122 за 4 прохода по одному следу: 2535·300 = 7605 м2 |

м2 |

7605 |

23500 |

0,32 |

0,0003 |

2,6 |

0—01 |

76-05 |

|

6 |

|

Расчет |

Уплотнение верха земляного полотна катком на пневмошинах ДУ-101: 18,6·300 = 5580 м2 |

м2 |

5580 |

8695 |

0,64 |

0,0009 |

5,13 |

0—02 |

111—60 |

|

7 |

|

Расчет |

Планировка откосов выемки экскаватором-планировщиком ЭО-3533: 9,28·2·300 = 5568 м2 |

м2 |

5568 |

1110 |

5,02 |

0,014 |

80,3 |

0—30 |

1670—40 |

|

8 |

|

Расчет |

Нарезка и планировка кюветов автогрейдером ДЗ-122 с обваловкой срезанного грунта на обочинах: (1,8·0,45/2 + 2,0·0,45 + 0,68·0,45·2)·300·2 = 876 м3 |

м3 |

876 |

365 |

2,4 |

0,04 |

38,4 |

0-90 |

788—40 |

|

|

|

|

ИТОГО: |

|

|

|

|

|

4653,8 |

|

88126—75 |

|

Примечание. Работы по окончательной планировке откосов выполняют в общем технологическом потоке строительства вслед за устройством дорожной одежды. |

|||||||||||

Рис. 1. Конструкция земляного полотна в поперечном профиле

Рис. 2. Срезка растительного грунта

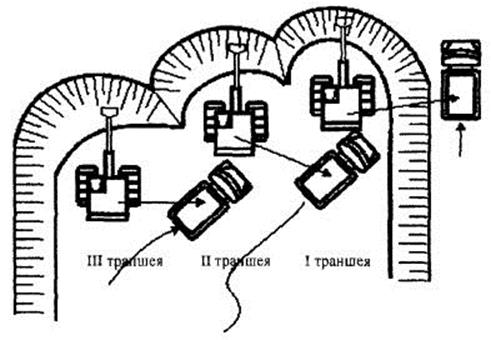

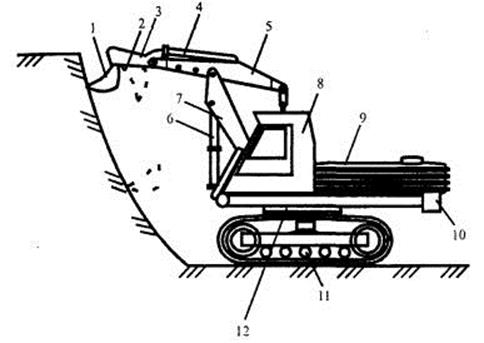

Разработку выемки экскаваторами «прямая лопата» производят по схеме (рис. 3).

Рис. 3. Схема разработки выемки

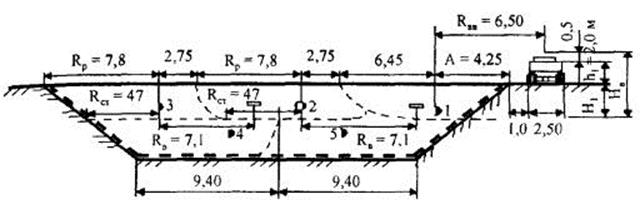

Сечение забоя устанавливают в соответствии с рабочими характеристиками выбранного типа экскаватора (рис. 4).

Рис. 4. Сечение выемки: Rр — наибольший радиус резания; Rв — наибольший радиус выгрузки; Rст — радиус резания на

уровне стояния гусениц; Rвв — радиус выгрузки при наибольшей высоте выгрузки; H — наибольшая высота

выгрузки; A — расстояние от кромки разрабатываемой траншеи до оси прохода экскаватора; H1 — глубина пионерной

траншеи;  — уширенные лобовые забои;

— уширенные лобовые забои;  — проходки боковыми забоями

— проходки боковыми забоями

При принятой схеме разработки выемки экскаватором вначале устраивается сквозная поперечная траншея транспортные средства в этом случае размещаются выше уровня стоянки экскаватора. В дальнейшем разработка выемки ведется продольными проходами.

транспортные средства в этом случае размещаются выше уровня стоянки экскаватора. В дальнейшем разработка выемки ведется продольными проходами.

Глубина первой пионерной траншеи (см. рис. 3) определяется из условия обеспечения погрузки грунта в автомобиль-самосвал при использовании наибольшей высоты выгрузки

H1 = Hв — 0,5 — h1,

где Hв — наибольшая высота выгрузки, м; 0,5 —расстояние по высоте между днищем ковша и верхом борта автомобиля, м; h1 — погрузочная высота автомобиля-самосвала, м.

Расстояние от кромки разрабатываемой траншеи до оси прохода экскаватора определяется по условиям обеспечения погрузки грунта в автомобиль-самосвал при использовании наибольшего радиуса выгрузки

A = Rвв — 1 — b/2,

где Rвв — наибольший радиус выгрузки при наибольшей высоте выгрузки, м; 1 — безопасный зазор между кромкой выемки и колесом автомобиля-самосвала, м; b — ширина базы автомобиля-самосвала, м.

Ось прохода экскаватора при разработке второй траншеи должна располагаться на расстоянии Rв от оси движения автомобиля-самосвала, который в нашем случае будет двигаться на уровне основания пионерной траншеи.

При разработке третьей траншеи положение оси прохода определяется размещением транспортных средств, которые будут двигаться на уровне стоянки экскаватора.

При разработке четвертой траншеи автомобили-самосвалы размещаются на уровне основания первого яруса и при разработке пятой траншеи — на уровне стоянки эксemкаватора.

Подобными расчетами можно определить количество проходов экскаватора и разработать схему его работы при любых исходных данных и размерах выемки.

Уклоны дна проходок должны предотвращать приток и скопление в забоях грунтовых и поверхностных вод.

Рабочий цикл экскаватора с прямой лопатой состоит из следующих операций (рис. 5):

-

копания грунта (движение стрелы, рукояти и ковша);

-

поворота на разгрузку (поворота платформы со всем рабочим оборудованием);

-

разгрузки (открывания днища ковша или поворота ковша относительно рукояти);

-

поворота в забой;

-

опускания стрелы и рукояти с ковшом на подошву забоя.

2.5. Планировку верха земляного полотна выполняют автогрейдером ДЗ-122 за 4 прохода по одному следу по челночной схеме. Угол захвата ножа автогрейдера должен быть 35 — 70°, а угол наклона — в зависимости от проектного поперечного профиля (рис. 6).

Рис. 5. Схема работы экскаватора «прямая лопата»:

1 — ковш; 2 — гидроцилиндр ковша; 3 — рукоять; 4 — гидроцилиндр рукояти; 5 — стрела; 6 — гидроцилиндр стрелы; 7 — дополнительная

нижняя часть стрелы; 8 — кабина; 9 — силовая установка; 10 — противовес; 11 — ходовая часть; 12 — опорно—поворотный круг

Рис. 6. Доработка выемки до проектных очертаний

2.6. Основание выемки уплотняют катком ДУ-101 за 4 прохода по одному следу. При уплотнении каждый предыдущий след перекрывают последующим на 1/3 его ширины. Движение катка осуществляют по круговой схеме (см. рис. 6).

Земляное полотно должно иметь коэффициент уплотнения не ниже 0,98.

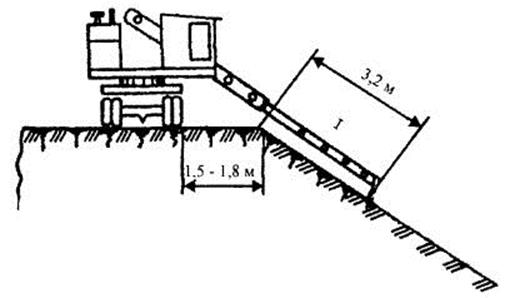

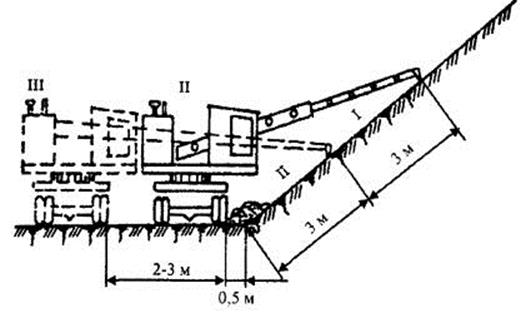

2.7. При планировке откосов выемки длиной до 10 м используют экскаватор-планировщик ЭО-3533 гидравлический.

Откосы выемки планируют за 3 прохода экскаватора по участку работ:

I — при первом проходе (верхняя стоянка экскаватора) планируют верхнюю часть откоса (рис. 7);

II — при втором — среднюю;

III — при третьем — нижнюю (рис. 8).

Рис. 7. Планировка верхней части откоса выемки при верхней стоянке экскаватора ЭО—3533

После планировки на одном месте экскаватор перемещают вдоль бровки откоса на 2 м и планируют очередной участок, перекрывая предыдущий на 30 — 50 см.

Излишки грунта, осыпавшиеся к подошве откоса в процессе планировки, разравнивают автогрейдером вдоль подошвы откоса.

2.8. Кюветы нарезают автогрейдером за 4 прохода по одному участку.

Рис. 8. Планировка откосов выемки с нижней стоянки экскаватора ЭО—3533

Срезанный грунт укладывают во временные отвалы, расположенные по краям земляного полотна; в дальнейшем он будет использован для устройства присыпных обочин.

Геометрические параметры кювета, нарезаемого автогрейдером ниже уровня разработки выемки, определены из условия равенства площади его поперечного сечения площади сечения присыпной обочины (рис. 9) с учетом коэффициента относительного уплотнения грунта.

После завершения строительства дорожной одежды и надвижки растительного грунта на внешние и внутренние откосы выемки и дно кюветов глубина канав составит 0,7 м (см. рис. 1).

Расчет объемов работ и потребных ресурсов приведен в табличной форме в соответствии с технологической последовательностью процессов (см. табл. 1).

Состав комплексной механизированной бригады определен из расчета оптимальной загрузки машин и механизмов (табл. 2).

Технология операционного контроля качества работ при разработке выемки приведена в табл. 3.

Рис. 9. Геометрические параметры:

а — присыпной обочины; б — кювета

Таблица 2

Состав комплексной механизированной бригады

|

Профессия и разряд рабочего |

Количество машин и коэффициент загрузки |

Количество рабочих |

Примечание |

|

|

1. Основные земляные работы |

||||

|

Экскаватор ЭО-4225 |

Машинист VI разряда, V разряда |

3 (1,0) |

6 |

|

|

Автомобили-самосвалы КамАЗ-55111 |

Водитель |

18 (1,0) |

18 |

|

|

Бульдозер ДЗ-171 |

Машинист VI разряда |

1 (0,82) |

1 |

|

|

Автогрейдер ДЗ-122 |

Машинист VI разряда |

1 (0,84) |

1 |

|

|

Каток на пневматических шинах ДУ—101 |

Машинист VI разряда |

1 (0,64) |

1 |

|

|

Экскаватор-планировщик гидравлический ЭО-3533 |

Машинист VI разряда, V разряда |

1 (1,0) |

2 |

|

|

|

ИТОГО: |

|

29 |

64 |

|

Примечание. 1. Производительность механизированной бригады в смену составляет qсм = (Vср/M)·n = (52210/66,9)·3= 2340 м3/смену, где Vср — объем сосредоточенных земляных работ на объекте, м3; M — общая потребность в машино-сменах ведущего механизма (экскаватора); n — количество ведущих механизмов в составе бригады. Соответственно срок выполнения сосредоточенных земляных работ: 52210 м3 : 2340 м3/смену = 22,3 смен. |

||||

Таблица 3

Технология операционного контроля качества работ при возведении насыпи экскаваторами

|

Состаspan style=»font-family: Times New Roman; font-size: 10pt;»em/span/pв контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее коверхней нтроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Снятие растительного слоя грунта |

Толщина снимаемого слоя грунта |

Инструментальный Измерительная линейка, визирки |

Промеры не реже, чем через 100 м |

Мастер |

±20 % от проектной толщины |

Общий журнал работ |

|

Разработка грунта экскаватором |

1. Отсутствие негабаритных камней 2. Однородность грунта |

Визуальный |

Постоянно |

Мастер, лаборант |

— |

Общий журнал работ |

|

Отсыпка грунта в насыпь автомобилями-самосвалами |

1. Порядок и способ отсыпки |

Инструментальный 1. Рулетка измерительная |

Постоянно |

Мастер |

— |

Общий журнал работ |

|

2. Регулирование движения автомобилей по отсыпаемому слою |

2. Визирки |

|||||

|

Разравнивание грунта в насыпи |

|

Инструментальный |

|

Мастер, геодезист |

|

Общий журнал работ Журнал технического нивелирования |

|

1. Толщина слоя |

1. Визирки |

1. Промеры не реже, чем через 100 |

1. — |

|||

|

2. Высотные отметки продольного профиля |

2. Нивелир, визирки |

2. Промеры не реже, чем через 100 м |

2. ±50 мм от проектных значений высотных отметок |

|||

|

3. Расстояние между осью и бровкой земляного полотна |

3. Рулетка измерительная |

3 Промеры не реже, чем через 100 м |

3. ±10 см от проектных значений ширины |

|||

|

4. Крутизна откосов |

4. Уклономер |

4. Промеры через 50 м |

4. Уменьшение крутизны до 10 % от проектного значения |

|||

|

5. Поперечные уклоны |

|

5. Промеры через 50 м |

|

5. ±0,010 от проектных значений поперечных уклонов |

||

|

Уплотнение грунта в насыпи |

|

Визуальный |

|

Мастер, лаборант |

|

Общий журнал работ Журнал пробного уплотнения грунта Журнал контроля плотности земляного полотна |

|

1. Режим уплотнения |

1. Метод режущего кольца |

1. Постоянно |

1. |

|||

|

2. Влажность уплотняемого слоя |

2. Метод режущего кольца |

2. Не реже одного раза в смену |

2. см. табл. 2 |

|||

|

3. Фактическая плотность грунта |

|

3. Не менее трех образцов (по оси земполотна и 1,5 — 2,0 м от бровки) не реже, чем через 50 м — для верхнего слоя, не реже, чем через 20 м — для нижних слоев |

3. Снижение плотности грунта на 4 % от проектных значений до 10 % определений, остальные результаты не ниже проектных значений |

|||

|

Планировка верха земляного полотна и откосов |

|

Инструментальный |

|

Мастер, геодезист |

|

Журнал технического нивелирования Ведомость приемки земляного полотна |

|

1. Высотные отметки продольного профиля |

1. Нивелир, визирки |

1. Промеры не реже, чем через 10 м |

1. ±50 мм от проектных значений высотных отметок |

|||

|

2. Расстояние между осью и бровкой земляного полотна |

2. Рулетка измерительная |

2. Промеры через 50 м |

2 |

|||

|

3. Поперечные уклоны |

3. Уклономер |

3. Промеры не реже, чем через 100 м |

3. ±0,010 от проектных значений |

|||

|

4. Ровность поверхности |

4. Нивелир, нивелирная рейка |

4. Промеры не реже, чем через 50 м в грех точках на поперечнике (по оси к бровкам) |

4. ±50 мм от проектных значений |

|||

|

5. Крутизна откосов |

5. Уклономер |

5 Промеры через 50 м |

5. Уменьшение крутизны до 10 % от проектного значения |

3. БЕЗОПАСНОСТЬ ТРУДА

Требования техники безопасности для одноковшовых экскаваторов являются общими и выполняются независимо от типа машин и вида сменного рабочего оборудования. Для работы экскаватор устанавливают на твердом, заранее спланированном основании (площадке) с уклоном, не превышающим допустимой величины, обусловленной техническим паспортом.

Для предупреждения опасности самопроизвольного смещения (откатывания) под гусеницы подкатывают инвентарные упоры.

Ожидающие погрузки транспортные средства должны находиться за пределами радиуса действия ковша экскаватора не ближе 5 м, становиться под погрузку и отъезжать после ее окончания только с разрешающего сигнала машиниста.

Погрузка в автотранспорт производится со стороны заднего или бокового борта.

При погрузке вязких грунтов в кузов автомобиля-самосвала вначале грузят сухой грунт. Для предотвращения поломок транспортных средств грунт высыпают с минимальной высоты, допускающей беспрепятственное открывание днища ковша, при этом грунт равномерно распределяют по кузову и следят, чтобы он не пересыпался через борта.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1.СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218—05—93. Типовая инструкция по охране труда для машиниста автогрейдера (прицепного грейдера).

4. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218—26—94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. ТОИ Р-218—25—94. Типовая инструкция по охране труда для машинистов одноковшовых гусеничных и пневмоколесных экскаваторов.

7. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат, 1986. — 271 с.: ил.

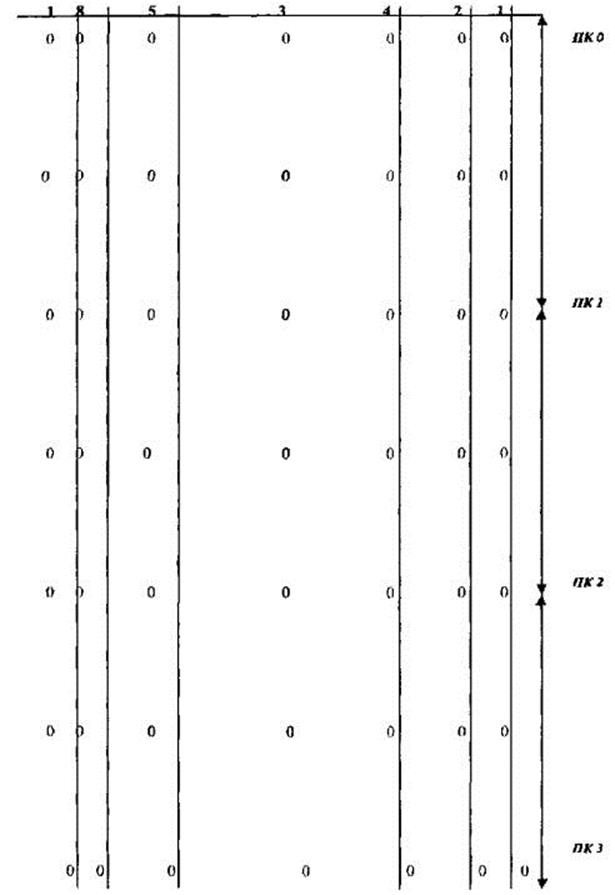

Технологическая карта № 8

ГЕОДЕЗИЧЕСКИЕ РАБОТЫ ПРИ УСТРОЙСТВЕ ЗЕМЛЯНОГО ПОЛОТНА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана для производства геодезических работ при устройстве земляного полотна в зависимости от форм рельефа.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Восстановление и закрепление трассы дороги

Восстановление трассы производится с целью закрепления на местности всех основных точек, определяющих положение проектной линии дороги. При этом руководствуются документами рабочего проекта: планом и профилем трассы, ведомостью прямых и кривых, схемой закрепления трассы. В состав работ по восстановлению трассы входят:

-

инструментальное восстановление пикетажа с контрольным промером линий и углов и с детальной разбивкой кривых;

-

закрепление трассы с выносом знаков крепления за пределы зоны земляных работ;

-

контрольное нивелирование по пикетажу с дополнительным сгущением сети рабочих реперов;

-

возможная корректировка и местное улучшение трассы.

Восстановление трассы начинают с отыскания на местности вершин углов поворота. Отдельные вершины, на которых не сохранились знаки крепления, находят промерами от постоянных местных предметов согласно абрисам их привязки или прямой засечкой по проектным углам из двух соседних вершин трассы. Одновременно с восстановлением вершин измеряют углы поворота трассы и сравнивают полученные значения с проектными. При обнаружении значительных расхождений направление трассы на местности не изменяют, а исправляют значение проектного угла поворота и пересчитывают по исправленному углу все элементы кривых.

Затем приступают к контрольному измерению линий с разбивкой пикетажа. Пикеты и точки пересечения трассой водотоков и магистралей устанавливают в створе по инструменту. При обнаружении во время промера расхождения со старым (изыскательским) пикетажем более чем на 1 м вставляются так называемые «рубленные» пикеты с целью обеспечить соответствие точек на местности точкам на проектном продольном профиле.

На закруглениях трассы детально разбивают переходные и круговые кривые, причем промежуточные точки на кривых разбивают через каждые 20 м при радиусе кривой более 500 м, на кривых радиусом от 100 до 500 м — через каждые 10 м, а на кривых радиусом менее 100 м — через 5 м.

Закрепление оси трассы осуществляют прочно забитыми кольями и высокими вехами (длиной 3 — 4 м), а также колышками с выносом их за пределы зоны работы машин с указанием расстояния выноски. При этом на длинных прямых участках высокие вехи устанавливаются через каждые 0,5 — 1 км. На прямых участках такие же вехи ставят в точках, соответствующих тангенсам кривых. Вершины углов поворота трассы закрепляют прочно вкопанными угловыми столбами с надписью (диаметром не менее 10 см и высотой 0,5 — 0,7 м). Закрепляют начальные и конечные точки переходных кривых. Столбы располагают на продолжении биссектрисы угла в 0,5 м от его вершины. Надпись обращают к вершине, которую отмечают колышком. На кривых с малыми биссектрисами устанавливают на продолжении тангенсов (вне зоны работ машин) по две вехи через 20 м от вершины, при этом составляется ведомость закрепления трассы на участке (табл. 1).

Пикеты обозначаются прочно вбитыми (вкопанными) столбами (после двойного промера) с указанием номера пикета. На прямых участках пикетажные столбы и вехи располагают не менее чем через 100 м, на кривых — не менее чем через 20 м, при этом составляется журнал выноски (табл. 2).

Таблица 1

Ведомость закрепления трассы на участке

|

Положение закрепленной точки |

Привязка |

Описание знака закрепления |

Эскиз знака |

Примечание |

||||||

|

Расстояние от оси, м |

Отметка выносных столбов, м |

|||||||||

|

км |

пикет |

плюс |

вправо |

влево |

правого |

левого |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

251 |

636 |

00 |

21,85 |

21,30 |

— |

— |

Влево и вправо от оси трассы закопаны типовые деревянные столбы (ТДС) |

|

Схема закрепления знака с указанием направлений засечек |

|

2 |

251 |

УГ 636 |

1в 00 |

22,18 |

15,86 |

22,50 10,00 |

140,26 140,28 |

Влево от вершины угла закопаны типовые деревянные столбы (ТДС) |

|

Схема закрепления знака с указанием направлений засечек |

Контрольное нивелирование трассы включает все пикетные точки и всю сеть постоянных и временных реперов. Для закрепления высотных отметок на трассе вне пределов производства земляных работ устанавливают дополнительные временные реперы. Временные нивелирные реперы должны располагаться не реже чем через 500 м. Временные нивелирные реперы определяются путем проложения разомкнутых нивелирных ходов между двумя постоянными реперами или замкнутого нивелирного хода, опирающегося на один постоянный репер. Точность определения временных нивелирных реперов техническим нивелированием не должна превышать ±50 мм  , где L — длина нивелирного хода в км.

, где L — длина нивелирного хода в км.

Отметки временных реперов увязываются двойным нивелированием с существующими реперами, и все они заносятся в ведомость реперов (табл. 3).

Таблица 2

Журнал выносок

|

Пикетажное значение |

Расстояние от оси по перпендикуляру |

Привязочный угол |

Схема расположения выносок |

||

|

влево |

вправо |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Пикет |

118 + 60 |

30,07/40,38 |

— |

|

|

|

Осевой столб |

120 + 41,21 |

35,00/36,74 |

— |

95° |

|

|

Пикет |

123 + 46,17 |

— |

26,01/36,13 |

— |

|

|

Примечание. В числителе указывается расстояние до выносной точки к ближайшей трассе, а в знаменателе — до дальней. |

|||||

Таблица3

Ведомость реперов

|

№ по порядку |

Проектный километр |

Пикет |

Плюс |

№ репера |

Отметка репера условная или относительно уровня моря |

Расстояние репера от оси линии по ходу километража, м |

Вид репера |

|

|

влево |

вправо |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

Примечание. В столбце 8 под видом репера подразумеваются марка, пень, вкопанный столб, цоколь и прочее. |

||||||||

Возможны корректировка и улучшение расположения трассы на местности для уменьшения объема земляных работ и увеличения устойчивости отдельных сооружений. Так, могут быть спрямлены некоторые участки, найден более удачный переход или обход мест, не устойчивых в геологическом отношении, более удачно размещены искусственные сооружения, несколько изменены радиусы кривых и уклоны продольного профиля. Все изменения, внесенные в проект при восстановлении трассы, передаются в проектную организацию для утверждения.

2.2. Разбивочные работы

Разбивку выполняют на основании данных проекта (продольный профиль, поперечные профили насыпей, план трассы), уточненных в процессе восстановления трассы по рабочим чертежам.

Разбивка состоит в обозначении на местности в плане и по высоте всех характерных точек поперечного профиля полотна: оси, бровок, кюветов, подошвы насыпей.

При разбивке выполняются следующие работы:

-

инструментальная разбивка поперечника на местности;

-

закрепление пикетов и плюсов выносными точками.

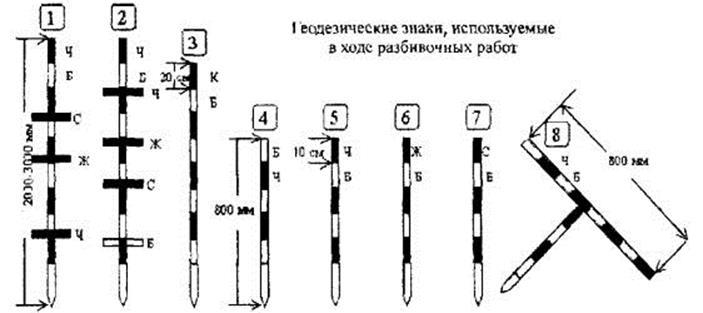

Знаки для разбивочных работ приведены на рис. 1.

Детальную разбивку земляного полотна выполняют в следующей последовательности:

-

вдоль восстановленной трассы выделяют основные проектные участки между смежными переломами плана и продольного профиля трассы;

-

в характерных переломах профиля земной поверхности восстанавливают поперечники или нормали к кривым и устанавливают границы земляного полотна с выделением его бровок;

-

производят зачистку или пропашку границ откосов и выемок, расстановку и закрепление разбивочных знаков (вех, вех-визирок, откосников и др.) для производства основных земляных работ;

-

разбивочные знаки устанавливают раздельно для каждого

проектного участка за пределами работ; -

одновременно устанавливают места размещения приборов для геодезического управления работой строительных машин.

Рис. 1. Геодезические знаки, используемые в ходе разбивочных работ:

1 — высотник насыпи; 2 — высотник срезки; 3 — осевой геодезический знак; 4 — обозначение водоотвода земляного полотна (дно

кювета); 5 — обозначение ширины насыпи; 6 — обозначение ширины подстилающего слоя; 7 — обозначение ширины щебеночного

основания; 8 — обозначение подошвы земляного полотна и уклона насыпи; К — красный; Ж — желтый; Б — белый; С — синий; Ч — черный цвета

Поперечники разбивают на прямолинейных участках трассы через 20 — 40 м и на всех переломах продольного профиля. Для этого в створе оси разбивают между пикетами плюсовые точки, которые служат осевыми точками поперечников. Сами же поперечники разбивают вправо и влево от этих точек, перпендикулярно к оси трассы.

На закруглениях трассы поперечники разбивают через 10 — 20 м по направлению к центру кривой.

Одновременно с разбивкой поперечников выносят в натуру красные (проектные) отметки. Проектная отметка дороги соответствует бровке земляного полотна в законченном виде.

В зависимости от рельефа местности земляное полотно может быть устроено возведением насыпи или разработкой выемки.

2.2.1. Возведение земляного полотна высотой до 1,5 м из боковых резервов

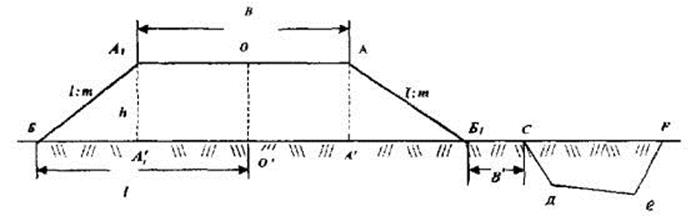

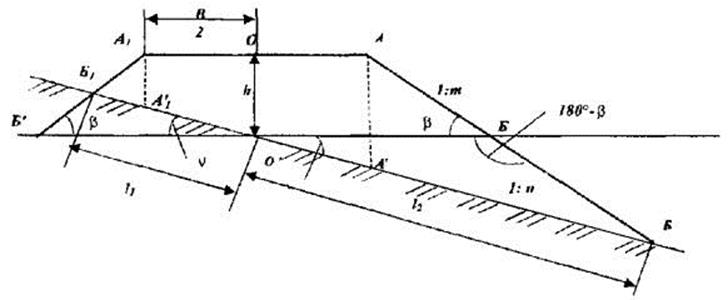

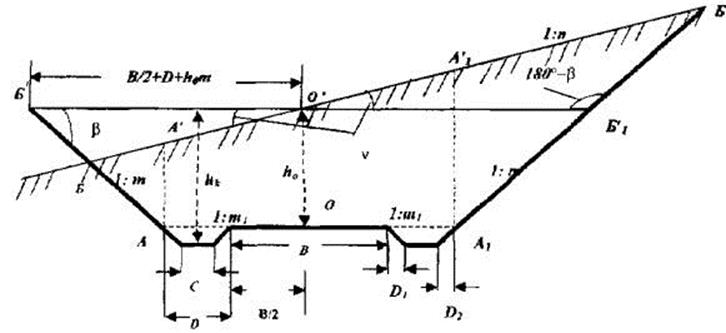

При разбивке поперечных профилей в насыпи (рис. 2) на местности закрепляют положение осевой точки О’, проекции бровок А‘, А’1 и подошвы насыпи Б, Б1. Если поперечный уклон местности не больше 3 — 4°, то можно принять

О’А‘1 = О’А‘ = B/2 и А’Б = А‘1Б1 = hm,

где B — проектная ширина земляного полотна; h — высота насыпи; 1:m — крутизна (уклон) откоса.

Рис. 2

Расстояние от оси до подошвы насыпи будет

l = B/2 + hm.

Откладывают от оси в обе стороны расстояние B/2 для обозначения бровки и расстояние l для фиксации подошвы откосов.

От подошвы откладывают ширину бермы B’ и резерва СДЕF.

Все точки закрепляют соответствующими геодезическими знаками (см. рис. 1).

Высотники под № 1 выставляют с помощью нивелира через 50 м на прямых участках с двух сторон дороги на границе полосы отвода. На горизонтальных и вертикальных круговых кривых выставляются через 25 м.

Осевые геодезические знаки под № 3 выставляют с помощью теодолита на оси дороги через 100 м на прямых участках и через 50 м на горизонтальных круговых кривых.

Геодезические знаки № 5 выставляются с помощью теодолита через 50 м на прямых участках дороги и через 20 м на горизонтальных и вертикальных круговых кривых.

Геодезический знак № 8 выставляется с помощью шаблона, имеющего заданный (проектный) уклон.

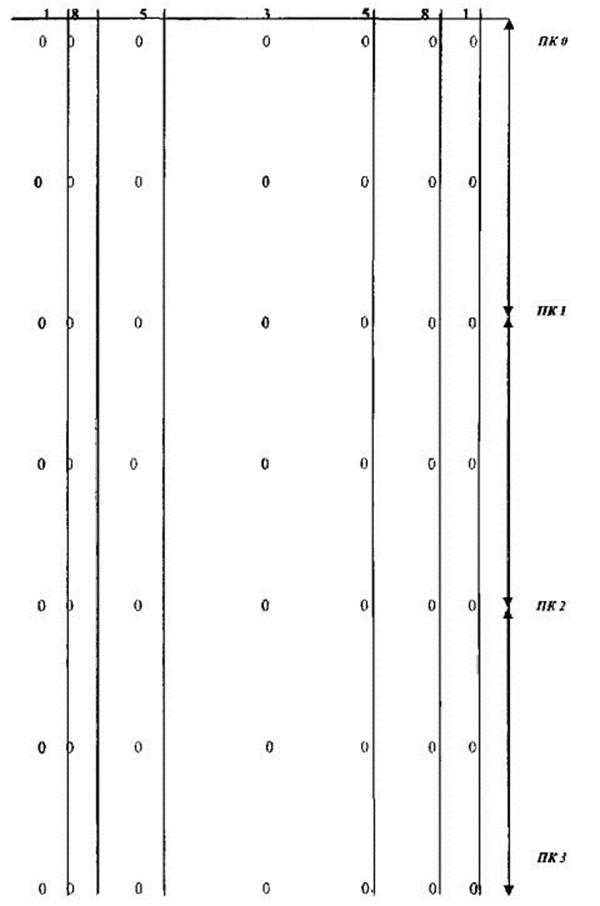

Геодезические знаки расставляются по следующей схеме, приведенной на рис.3.

Рис. 3. Схема организации разбивочных работ при возведении насыпи:

1 — высотник насыпи; 3 — осевой геодезический знак; 5 — обозначение ширины насыпи; 8 — обозначение подошвы земляного

полотна и уклона насыпи

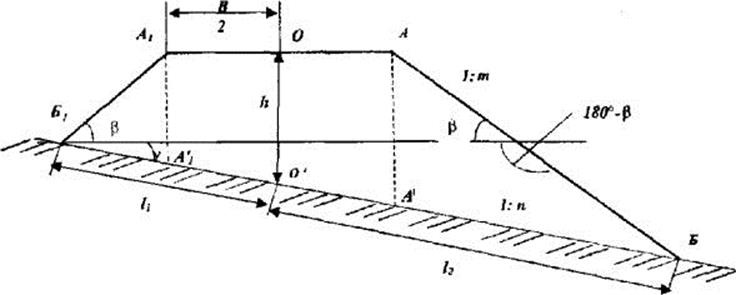

2.2.2. Возведение земляного полотна на косогоре крутизной от 1:10 до 1:5

При разбивке поперечных профилей в насыпи (рис. 4) на местности закрепляют положение осевой точки О’, проекции бровок А’, А’1 и подошвы насыпи Б, Б1. Положение точек Б и Б1

может быть найдено, если отложить по наклонной местности отрезки О’Б и О’Б1. Эти отрезки находят по формулам.

О‘Б1 = l1 =

и

О‘Б = l2 =

где B — проектная ширина земляного полотна; h — высота насыпи по оси; 1: m — крутизна (уклон) откоса; 1:n — уклон местности.

Рис. 4

Положение точек А, А1 находится путем откладывания по наклонной местности отрезков О’А’1 и О’А’. Эти отрезки вычисляются по формуле

О’А’1 = О’А’ = B/2cosv,

где v — угол наклона местности.

Все точки закрепляют соответствующими геодезическими знаками (см. рис. 1).

Высотники под № 1 выставляют с помощью нивелира через 50 м на прямых участках с двух сторон дороги на границе полосы отвода. На горизонтальных и вертикальных круговых кривых высотники выставляются через 25 м.

Осевые геодезические знаки под № 3 выставляют с помощью теодолита на оси дороги через 100 м на прямых участках и через 50 м на горизонтальных круговых кривых.

Геодезические знаки № 5 выставляются с помощью теодолита через 50 м на прямых участках дороги и через 20 м на горизонтальных и вертикальных круговых кривых.

Геодезический знак № 8 выставляется с помощью шаблона, имеющего заданный (проектный) уклон.

Геодезические знаки расставляются по схеме, приведенной на рис. 3.

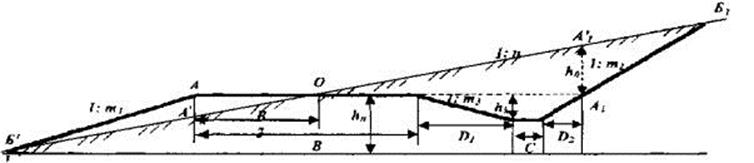

2.2.3. Возведение земляного полотна на косогоре крутизной от 1:5 до 1:3

При разбивке поперечных профилей в насыпи (рис. 5) на местности закрепляют положение осевой точки О, проекции бровок А’, А’1 и подошвы насыпи Б, Б1. Положение точек Б и Б1

может быть найдено, если отложить по наклонной местности отрезки О’Б и О’Б1. Эти отрезки находят по формулам:

О‘Б1 = l1 =

и

О‘Б = l2 =

где B — проектная ширина земляного полотна; h — высота насыпи по оси; 1: m — крутизна (уклон) откоса; 1:n — уклон местности.

Положение точек А, А1 находится путем откладывания по наклонной местности отрезков О’А’1 и О’А’. Эти отрезки вычисляются по формуле

О’А‘1 = О’А’ = B/2cosv,

где v — угол наклона местности.

Рис. 5

Все точки закрепляют соответствующими геодезическими знаками (см. рис. 1).

Высотники под № 1 выставляют с помощью нивелира через 50 м на прямых участках с двух сторон дороги на границе полосы отвода. На горизонтальных и вертикальных круговых кривых высотники выставляются через 25 м.

Осевые геодезические знаки под № 3 выставляют с помощью теодолита на оси дороги через 100 м на прямых участках и через 50 м на горизонтальных круговых кривых.

Геодезические знаки № 5 выставляются с помощью теодолита через 50 м на прямых участках дороги и через 20 м на горизонтальных и вертикальных круговых кривых.

Геодезический знак № 8 выставляется с помощью шаблона, имеющего заданный (проектный) уклон.

Геодезические знаки расставляются по следующей схеме, приведенной на рис.3.

2.2.4. Разработка выемки глубиной до 5 м

При разбивке поперечных профилей в выемке (рис. 6) на местности закрепляют положение осевой точки О’, точки А’, А1‘ и бровки Б, Б1, т.е. профиль задается в виде трапеции БАА1Б1. Если поперечный уклон местности не больше 3 — 4°, то можно принять

Оspan style=»color: black;»span style=»font-family: Times New Roman;»span style=»font-size: 10pt;»‘А‘1 = О’А’ = B/2 + D,

где В — проектная ширина земляного полотна; D — ширина кювета поверху.

Величина D определяется по формуле

D = D1 + D2 + C = n·(hк — ho) + m·(hк — ho) + C,

где ho — глубина выемки; hк — глубина кювета; m — коэффициент заложения откоса выемки; n — коэффициент заложения откоса кювета; C — ширина дна кювета.

Найденную величину О’А’ откладывают в обе стороны от оси и полученные точки А’, А’1 закрепляют кольями, на которых подписывают номер пикета, расстояние от оси и глубину выемки. Отмерив от этих точек величину заложения откоса mho, находят и закрепляют бровки выемки Б, Б1.

Рис. 6

Рис. 7. Схема организации разбивочных работ при разработке выемки:

2 — высотник срезки; 3 — осевой геодезический знак; 4 — обозначение водоотвода земляного полотна (дно кювета)

В процессе устройства выемки с помощью лекал проверяют правильность заложения откосов и глубину выемки. Когда выемку вырабатывают до отметки, не доходящей на 0,2 — 0,3 м до проектной поверхности, разбивают основные точки поперечного профиля земляного полотна и кюветов.

Все точки закрепляют соответствующими геодезическими знаками (см. рис. 1).

Высотники под № 2 выставляют с помощью нивелира через 50 м на прямых участках с двух сторон дороги на границе полосы отвода. На горизонтальных и вертикальных круговых кривых высотники выставляются через 25 м.

Осевые геодезические знаки под № 3 выставляют с помощью теодолита на оси дороги через 100 м на прямых участках и через 50 м на горизонтальных круговых кривых.

Осевые геодезические знаки под № 3 выставляют с помощью теодолита на оси дороги через 100 м на прямых участках и через 50 м на горизонтальных круговых кривых.

Геодезический знак № 4, обозначающий водоотвод земляного полотна (дно кювета), выставляется через 50 м на прямых участках дороги и через 20 м на горизонтальных и вертикальных круговых кривых. Надпись на знаке (например, 1,45 м) обозначает глубину срезки от основания геодезического знака до дна кювета. Схема организации разбивочных работ на захватке приведена на рис. 7.

2.2.5. Разработка выемки глубиной до 12 м

При разбивке поперечных профилей в выемке (рис. 8) на местности закрепляют положение осевой точки О’, точек А’, А’1 и бровки выемки Б, Б1, т.е. профиль задается в виде трапеции БАА1Б1. Наклонные расстояния от оси до бровок выемки подсчитывают по формулам:

в сторону понижения ската

БО’ = l1= (B/2 + D + mho)n/(n + m),

в сторону повышения ската

Б1О’ = l2 = (B/2 + D + mho)n/(n — m),

где B — проектная ширина земляного полотна;

D — ширина кювета поверху.

Величина D определяется по формуле

D = D1 + D2 + C = m1(hк — ho) + m(hк — ho) + C,

где hк — глубина кювета; ho — глубина выемки по оси; m — коэффициент заложения откоса выемки;

m1 — коэффициент заложения откоса кювета; 1:n — уклон местности; C — ширина дна кювета.

Рис. 8

Найденную величину О’А’ откладывают в обе стороны от оси и полученные точки А’, А’1 закрепляют кольями, на которых подписывают номер пикета, расстояние от оси и глубину выемки.

Положение точек А, А1 находится путем откладывания по наклонной местности отрезков О’А’1 и О’А’. Эти отрезки вычисляются по формуле

О’А’1 = О’А’ = (B + 2D)/2cosv,

где v — угол наклона местности.

В процессе устройства выемки при помощи лекал проверяют правильность заложения откосов и глубину выемки. Когда выемку вырабатывают до отметки, не доходящей на 0,2 — 0,3 м до проектной поверхности, разбивают основные точки поперечного профиля земляного полотна и кюветов. Все точки закрепляют соответствующими геодезическими знаками (см. рис. 1).

Высотники под № 2 выставляют с помощью нивелира через 50 м на прямых участках с двух сторон дороги на границе полосы отвода. На горизонтальных и вертикальных круговых кривых высотники выставляются через 25 м.

Осевые геодезические знаки под № 3 выставляют с помощью теодолита на оси дороги через 100 м на прямых участках и через 50 м на горизонтальных круговых кривых.

Геодезический знак № 4, обозначающий водоотвод земляного полотна (дно кювета), выставляется через 50 м на прямых участках дороги и через 20 м на горизонтальных и вертикальных круговых кривых. Надпись на знаке (например, 1,45 м) обозначает глубину срезки от основания геодезического знака до дна кювета. Схема организации разбивочных работ на захватке приведена на рис. 7.

2.2.6. Возведение земляного полотна типа полувыемка-полунасыпь

При разбивке поперечных профилей (рис. 9) на местности закрепляют положение осевой точки О’, проекции бровок А’, А’1 и подошвы Б, Б1. Положение точек Б и Б1 может быть найдено, если отложить по наклонной местности отрезки О’Б и О’Б1. Эти отрезки находят по формулам:

О‘Б1 = l1 =

О‘Б = l2 =

где B — проектная ширина земляного полотна; ho — глубина выемки в точке А1; hн — высота насыпи; hk — глубина кювета; 1:m1 — крутизна (уклон) откоса насыпи; 1:m2 — крутизна (уклон) откоса выемки; 1:n — уклон местности. D — ширина кювета поверху; C — дно кювета. Величина D определяется по формуле

D= D1 + D2 + С = m3hн + m2hk + С.

Рис. 9

Положение точек А, А1 находится путем откладывания по наклонной местности отрезков ОА’1

и ОА’. Эти отрезки вычисляются по формулам:

О’А‘1 = (B + 2D)/2cosv,

ОА‘ = B+/2cosv,

где v — угол наклона местности.

Все точки закрепляют соответствующими геодезическими знаками (см. рис. 1).

Высотники под № 1 и № 2 выставляют с помощью нивелира через 50м на прямых участках с двух сторон дороги на границе полосы отвода. На горизонтальных и вертикальных круговых кривых высотники выставляются через 25 м.

Осевые геодезические знаки под № 3 выставляют с помощью теодолита на оси дороги через 100 м на прямых участках и через 50 м — на горизонтальных круговых кривых.

Геодезические знаки № 5 выставляются с помощью теодолита через 50 м на прямых участках дороги и через 20 м — на горизонтальных и вертикальных круговых кривых.

Геодезический знак № 8 выставляется с помощью шаблона, имеющего заданный (проектный) уклон.

Геодезический знак № 4, обозначающий водоотвод земляного полотна (дно кювета), выставляется через 50 м на прямых участках дороги и через 20 м на горизонтальных и вертикальных круговых кривых. Надпись на знаке (например, 1,45 м) обозначает глубину срезки от основания геодезического знака до дна кювета. Схема организации разбивочных работ на захватке приведена на рис. 10.

Рис. 10. Схема организации разбивочных работ при разработке полунасыпи—полувыемки:

1 — высотник насыпи; 2 — высотник срезки; 3 — осевой геодезический знак; 4 — обозначение водоотвода земляного полотна (дно кювета); 5 — обозначение ширины насыпи; 8 — обозначение подошвы земляного полотна и уклона насыпи

По земляному полотну проводят исполнительную съемку. Инструментально восстанавливают продольную ось, и на каждом пикете проверяют ширину корыта, обочин, а также крутизну откосов. Производят контрольное нивелирование, и проверяют на всех пикетах и переломах продольного профиля отметки по оси и обеим бровкам. По окончании разбивочных работ для строительства оформляется акт о производстве геодезических разбивочных работ, что является разрешением для проведения строительно-монтажных работ.

Во время производства земляных работ должны быть приняты меры по обеспечению сохранности знаков разбивки. Все поврежденные в/spanm процессе работ знаки должны немедленно восстанавливаться.

3. ОТКЛОНЕНИЯ (±) ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРИ УСТРОЙСТВЕ ЗЕМЛЯНОГО ПОЛОТНА

Таблица 4

|

Параметры |

Допуски |

|

Высотные отметки продольного профиля |

50 мм |

|

Расстояние между осью и бровкой земляного полотна |

10 см |

|

Поперечные уклоны |

0,010 |

|

Крутизна откосов |

10 % |

|

Поперечные размеры резервов |

5 см |

|

Глубина резервов |

5 см |

|

Поперечные размеры кюветов, нагорных и других канав (по дну) |

5 см |

|

Глубина кюветов при условии обеспечения стока |

5 см |

4. ПОТРЕБНОСТЬ В ЛЮДСКИХ РЕСУРСАХ

Таблица 5

|

Наименование специальности |

Количество |

|

Инженер-геодезист |

1 |

|

Техник-геодезист |

1 |

|

Рабочий-мерщик IV разряда |

2 |

|

Рабочий-мерщик III разряда |

2 |

5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНЫХ РЕСУРСАХ

Таблица 6

|

Название приборов и инструментов |

Количество |

|

Теодолит 2Т30 (комплект) |

1 |

|

Нивелир Н3-2КЛ (комплект) |

1 |

|

Рулетка 50 м |

1 |

|

Рулетка 10 м |

2 |

|

Нивелирные рейки (комплект) |

2 |

РАЗДЕЛ 2. УСТРОЙСТВО ОСНОВАНИЙ И ПОКРЫТИЙ ДОРОЖНЫХ ОДЕЖД

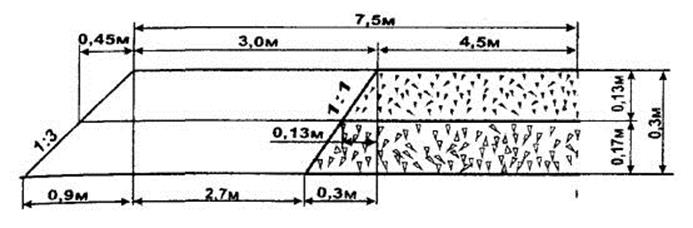

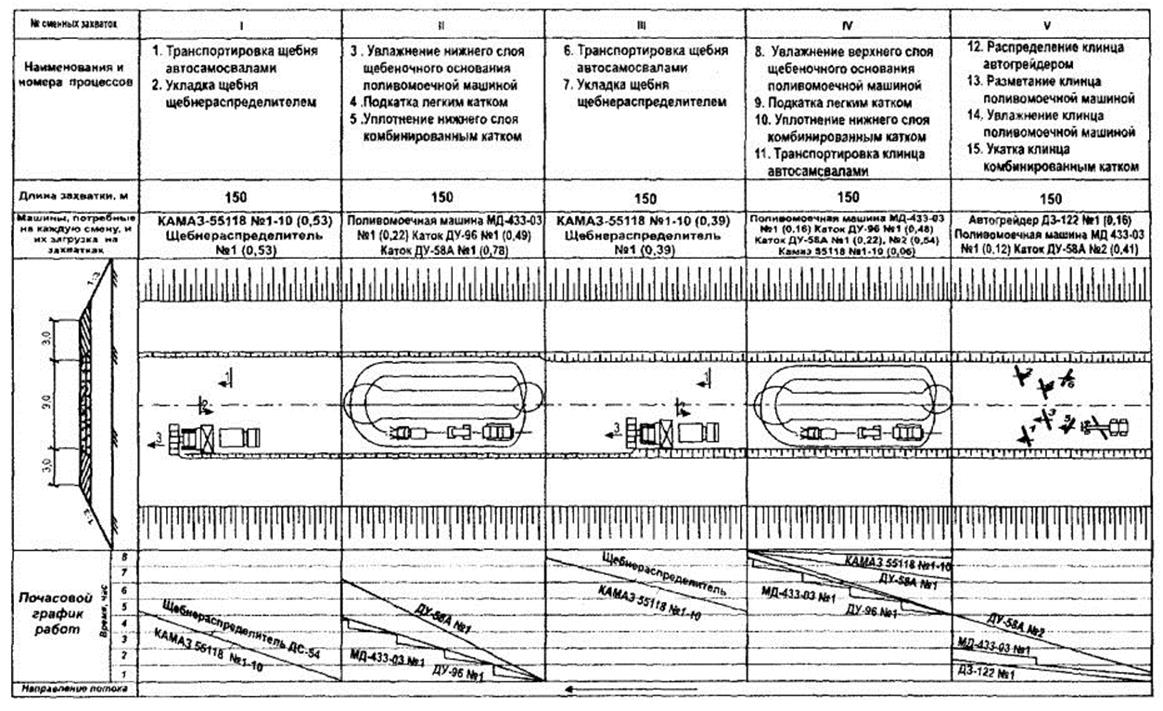

Технологическая карта № 9

УСТРОЙСТВО ДВУХСЛОЙНОГО ЩЕБЕНОЧНОГО ОСНОВАНИЯ АВТОМОБИЛЬНЫХ ДОРОГ ПО МЕТОДУ ЗАКЛИНКИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

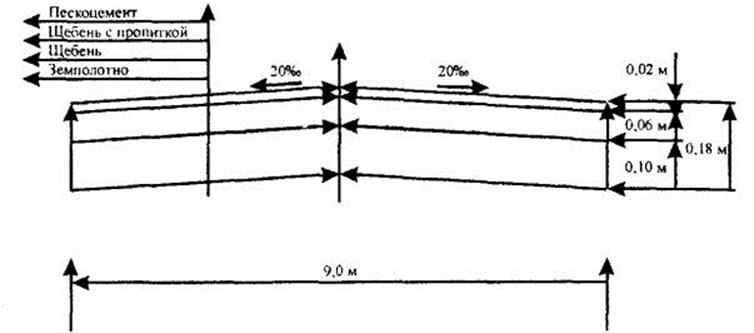

1.1. Технологическая карта разработана на устройство двухслойного щебеночного основания методом заклинки толщиной 30 см и шириной 9 м с применением распределителя дорожно-строительных материалов ДС-54, оборудованного рабочим органом щебнеукладчика. При отсутствии распределителя распределение щебня можно производить автогрейдером, оборудованным автоматической системой задания вертикальных отметок.

Для устройства нижнего слоя основания толщиной 17 см применяют щебень фракции 70 — 120 мм, для верхнего слоя толщиной 13 см — щебень фракции 40 — 70 мм, для расклинивания — щебеночную смесь фракции 5 — 20 мм.

Щебень должен удовлетворять требованиям действующей нормативной документации.

1.2. Конструкция основания принята в соответствии с альбомом «Типовые строительные конструкции, изделия и узлы серии 3.503—71/88 «Дорожные одежды для автомобильных дорог общего пользования». Выпуск 0, «Материалы для проектирования».

1.3. При устройстве двухслойного основания в состав работ входят:

-

распределение щебня для нижнего слоя основания;

-

уплотнение нижнего слоя основания;

-

распределение щебня для верхнего слоя основания;

-

уплотнение верхнего слоя основания;

-

распределение мелкого щебня (клинца) для расклинивания верхнего слоя основания;

-

уплотнение верхнего слоя основания по расклинивающей фракции.

1.4. Работы по устройству щебеночного основания выполняют при положительных температурах. Уплотнение щебня не рекомендуется производить в случае продолжительных осадков или переувлажнения слоя щебня и верхней части земляного полотна.

1.5. Во всех случаях применения технологической карты необходима привязка ее к местным условиям работы с учетом наличия дорожно-строительных машин и механизмов, уточнения объемов работ и калькуляции затрат труда.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Перед устройством двухслойного щебеночного основания методом заклинки необходимо:

-

обеспечить готовность земляного полотна в соответствии с требованиями действующих строительных норм и правил, а также руководства по сооружению земляного полотна автомобильных дорог;

-

подготовить временные подъездные пути для подачи материалов к месту производства работ;

-

выполнить разбивочные работы, обеспечивающие соблюдение проектной толщины, ширины основания и поперечных уклонов;

-

обеспечить водоотвод;

-

устроить обочины для создания боковых упоров при уплотнении каменного материала.

2.2. Щебень доставляют на объект автомобилями-самосвалами в объеме, необходимом для устройства конструктивного слоя заданной толщины с учетом коэффициента запаса на уплотнение (в карте принято значение 1,3).

Работы по устройству двухслойного щебеночного основания (рис. 1) по методу заклинки ведутся на пяти захватках длиной 150 м каждая (рис. 2).

2.3. В разработанной технологической последовательности производства работ (табл. 1) на первой захватке выполняются следующие операции:

-

доставка щебня фракции 70 — 120 мм для устройства нижнего слоя основания автосамосвалами КамАЗ-55118;

-

распределение щебня нижнего слоя основания самоходным распределителем ДС-54.

При общей толщине двухслойного щебеночного основания 30 см нижний слой целесообразно устраивать толщиной 17 см для возможности использования щебня фракции 70 — 120 мм.

Рис. 1. Схема поперечного профиля двухслойного щебеночного основания

Рис. 2. Технологический план потока по устройству двухслойного щебеночного основания автомобильных дорог по методу заклинки

Щебень к месту укладки доставляют автосамосвалами КамАЗ-55118 и распределяют самоходным распределителем ДС-54.

Распределитель, оборудованный навесным рабочим органом, обеспечивает необходимую ровность укладываемого слоя и предварительное уплотнение щебня виброплитой. Перед началом работ распределитель устанавливают так, чтобы заслонки бункера находились над местом начала укладки щебня. Отвал распределителя устанавливают с учетом толщины укладываемого слоя и коэффициента запаса на уплотнение 1,3.

При неподвижном положении распределителя автосамосвал заезжает на специальные трапы и выгружает щебень в приемный бункер. После разгрузки и съезда с трапов автосамосвала начинают распределение материала полосами шириной 3 м.

По мере движения распределителя щебень поступает к отвалу, который распределяет его равномерно по всей ширине укладываемой полосы с обеспечением заданной толщины слоя. Начальное уплотнение щебня обеспечивается виброплитами. Для ограничения распределения материала и создания кромки покрытия служат ограждающие щиты и грунт присыпных обочин.

После распределения щебня, при необходимости, исправляют края уложенного слоя, тщательно выравнивают граблями сопряжение распределенных полос. Проверяют поперечный профиль основания и ровность его поверхности.

Как исключение (при отсутствии распределителя), распределение щебня можно производить автогрейдером, оборудованным автоматической системой задания вертикальных отметок. При этом сначала щебень разравнивают, а затем основание профилируют до заданных проектных значений.

2.4. На второй захватке выполняются работы по уплотнению нижнего слоя основания.

Подкатку основания осуществляют легкими гладковальцовыми катками ДУ—96 массой 7 т за 6 проходов по одному следу, начиная от обочины к оси дороги с перекрытием следа на 1/3 ширины вальца.

Укатку щебня производят тяжелыми комбинированными виброкатками ДУ—58А за 15 проходов катка по одному следу (точное количество проходов по одному следу определяют пробной укаткой).

Начинают укатку также от краев основания, смещаясь к оси дороги, перекрывая предыдущий след на 1/3 его ширины. После двух — трех проходов катка устраняют места просадок и образовавшихся дефектов.

В начале укатки, когда создается необходимая жесткость щебеночного слоя за счет взаимозаклинивания щебня, скорость движения катка должна быть 1,5 — 2 км/ч, в конце уплотнения она может быть повышена до максимальной скорости (6,5 км/ч), при которой повышается производительность и не происходит перегрузка мотора.

В сухую жаркую погоду после двух — трех проходов тяжелого катка, для обеспечения лучшей уплотняемости щебня, основание поливают водой с помощью поливомоечной машины МД-433-03 из расчета 15 — 25 л воды на 1 м2 поверхности. Необходимо избежать переувлажнения щебня и грунта земляного полотна. В случае переувлажнения или продолжительных дождей укатку следует приостанавливать.

Признаком законченного уплотнения является отсутствие подвижности щебня, при которой должна образоваться волна перед катком массой 10 — 13 т и след после прохода этого катка, при этом щебенка, брошенная на поверхность слоя, раздавливается (при недостаточном уплотнении она вдавливается катком в слой).

2.5. На третьей захватке выполняются следующие технологические операции:

-

доставка щебня фракции 40 — 70 мм для устройства верхнего слоя основания автосамосвалами КамАЗ-55118;

-

распределение щебня верхнего слоя основания самоходным распределителем.

Для устройства верхнего слоя основания толщиной 13 см применяют щебень фракции 40 — 70 мм.

Технология его укладки аналогична изложенной в п. 2.3.

2.6. На четвертой захватке выполняются работы по уплотнению верхнего слоя основания.

Технология уплотнения верхнего слоя основания аналогична п. 2.4. настоящей технологической карты.

2.7. На пятой захватке выполняются следующие технологические операции:

-

доставка щебня фракции 5 — 20 мм для расклинцовки верхнего слоя основания;

-

распределение щебня по всей ширине основания автогрейдером ДЗ-122;

-

разметание расклинивающей фракции щеткой, смонтированной на поливомоечной машине МД-433-03;

-

уплотнение расклинивающей фракции щебня комбинированным вибрационным катком ДУ-58А.

На последнем этапе устройства основания производят его расклинцовку мелким щебнем фракции 5 — 20 мм. Щебень к месту укладки доставляют автосамосвалами КамАЗ-55118 и распределяют автогрейдером ДЗ-122 круговыми проходами по всей ширине основания, начиная от краев россыпи. Распределение щебеночной смеси фракции 5 — 20 мм производится из расчета 2,5 м3 на 100 м2.

После распределения щебеночную смесь разметают автомобильной щеткой, находящейся на поливомоечной машине для заполнения пустот верхнего слоя.

Расклиниваемый слой уплотняют тяжелым комбинированным вибрационным катком ДУ-58А за пять проходов по одному следу, предварительно произведя увлажнение слоя водой из расчета 10 — 12 л/м2.

Признаками окончания уплотнения служат отсутствие подвижности, прекращение образования волны перед катком массой 10 — 13 т и отсутствие следа, а щебенка, брошенная под валец катка, должна раздавливаться.

2.8. Качество основания из щебня должно соответствовать требованиям СНиП 3.06.03-85 «Автомобильные дороги».

Производство работ по устройству щебеночного основания по способу заклинки следует вести в соответствии с картой операционного контроля качества (табл. 3).

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 200 м |

||||||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||||

|

на захватку l = 150 м |

на 1 км |

на захватку l = 150 м |

на 1 км |

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Транспортировка щебня фр. 70 — 120 мм автомобилем-самосвалом КамАЗ-55118 на расстояние 10 км: (9,26 + 9,6)/2·0,17·1,3·150·1,03 = 322 |

м3 |

322 |

2147 |

60,8 |

5,3 |

35,31 |

0,132 |

42—50 |

2-45 |

788—90 |

|

2 |

i |

Расчет |

Укладка щебня фр. 70 — 120 мм самоходным распределителем нижнего слоя основания толщиной 17 см: (9,26 + 9,6)/2·0,17·1,3·150 = 322 |

м3 |

322 |

2147 |

608 |

0,53 |

3,53 |

0,0132 |

4,25 |

0—28,3 |

91—13 |

|

3 |

II |

Расчет |

Увлажнение нижнего слоя щебеночного основания из расчета 15 л на 1 м2 поливомоечной машиной МД-433—03 при дальности возки 3 км: 0,015·9,26·150 = 21 (322·1,6·0,03 = 15,0) |

м3 |

15 |

100 |

68,0 |

0,22 |

1,47 |

0,079 |

1,19 |

1-47 |

22-05 |

|

4 |

II |

Расчет |

Подкатка нижнего слоя щебеночного основания самоходным гладковальцовым катком ДУ-96 за 6 проходов по одному следу: 9,26·150 = 1390 |

м2 |

1390 |

9267 |

2800 |

0,49 |

3,31 |

0,00286 |

3,97 |

0—05,6 |

77—84 |

|

5 |

II |

Расчет |

Уплотнение нижнего слоя основания комбинированным вибрационным катком ДУ-58А за 15 проходов по одному следу: 9,26·150 = 1395 |

м2 |

1390 |

9267 |

1780 |

0,78 |

5,21 |

0,0045 |

6,26 |

0—09,7 |

134—83 |

|

6 |

III |

Расчет |

Транспортировка щебня фр. (9 + 9,26)/2·0,13·1,3·150·1,03 = 238 |

м3 |

238 |

1587 |

60,8 |

3,91 |

26,10 |

0,132 |

31,42 |

2—45 |

583—10 |

|

7 |

III |

Расчет |

Укладка щебня фр. 40 — 70 мм самоходным распределителем верхнего слоя основания толщиной 13 см: (9 + 9,26)/2·0,13·1,3·150·1,03 = 238 |

м3 |

238 |

1587 |

608 |

0,39 |

2,61 |

0,0132 |

3,14 |

0—28,3 |

67—35 |

|

8 |

IV |

Расчет |

Увлажнение верхнего слоя щебеночного основания из расчета 15 л на 1 м2 поливомоечной машиной МД-433—03 при дальности возки 3 км: 0,015·9,0·150 = 20 (238·1,6·0,03 = 11) |

м3 |

11 |

73 |

68,0 |

0,16 |

1,07 |

0,079 |

0,87 |

1—47 |

16—17 |

|

9 |

IV |

Расчет |

Подкатка верхнего слоя щебеночного основания самоходным гладковальцовым катком ДУ-96 за 6 проходов по одному следу: 9·150 = 1350 |

м2 |

1350 |

9000 |

2800 |

0,48 |

3,21 |

0,00286 |

3,86 |

0—05,6 |

75—60 |

|

10 |

IV |

Расчет |

Уплотнение верхнего слоя основания комбинированным вибрационным катком ДУ-58А за 15 проходов по одному следу: 9·150 = 1350 |

м2 |

1350 |

9000 |

1780 |

0,76 |

5,05 |

0,0045 |

6,08 |

0—09,7 |

130—95 |

|

11 |

IV |

Расчет |

Транспортировка клинца фр. 5 — 20 мм самосвалом КамАЗ-55118 на расстояние 10 км: 25·1350/1000 = 34 |

м3 |

34 |

227 |

60,8 |

0,56 |

3,73 |

0,132 |

4,49 |

2—45 |

83—30 |

|

12 |

V |

Расчет |

Россыпь клинца (щебень фр. 5 — 20 мм) толщиной 2,5 см автогрейдером ДЗ-122 за 4 прохода по одному следу: 9·150 = 1350 |

м2 |

1350 |

9000 |

8330 |

0,16 |

1,08 |

0,001 |

1,35 |

0—02,1 |

28—35 |

|

13 |

V |

Расчет |

Разметание клинца автомобильной щеткой поливомоечной машины МД-433—03 (площадь — 1350 м2) |

м2 |

1350 |

9000 |

15000 |

0,09 |

0,6 |

0,00053 |

0,72 |

0—01 |

13—50 |

|

14 |

V |

Расчет |

Увлажнение клинца поливомоечной машиной МД-433—03 при дальности возки 3 км: 0,010·1350 = 13,5 ≈ 14 (150·9·0,025·1,6·0,03 = 1,6) |

м3 |

2,0 |

13,3 |

68,0 |

0,03 |

0,2 |

0,079 |

0,16 |

1-47 |

2—94 |

|

15 |

V |

Расчет |

Укатка клинца комбинированным вибрационным катком ДУ-58А за 5 проходов по одному следу |

м2 |

1350 |

9000 |

3300 |

0,41 |

2,73 |

0,0024 |

3,24 |

0—05,2 |

70—20 |

|

|

|

|

ИТОГО: |

|

|

|

|

14,27 |

95,21 |

|

113,5 |

|

2186—21 |

Таблица 2

Состав отряда

|

Машины |

Профессия и разряд рабочего |

Потребность в машино-сменах |

Потребность в машинах |

Коэффициент загрузки |

Количество рабочих |

|

|

на захватку |

на 1000 м |

|||||

|

Самосвал КамАЗ-55118 |

Машинист IV разряда |

9,77 |

65,14 |

10 |

0,98 |

10 |

|

Самоходный щебнераспределитель |

Машинист VI разряда |

0,92 |

6,14 |

1 |

0,92 |

1 |

|

Поливомоечная машина МД-433—03 |

Машинист IV разряда |

0,5 |

3,34 |

1 |

0,83 |

1 |

|

Самоходный гладковальцовый каток ДУ—96 |

Водитель V разряда |

0,97 |

6,52 |

1 |

0,97 |

1 |

|

Комбинированный вибрационный каток ДУ—58А |

Машинист VI разряда |

1,95 |

12,99 |

2 |

0,98 |

2 |

|

Автогрейдер ДЗ-122 |

Машинист VI разряда |

0,16 |

1,08 |

1 |

0,16 |

1 |

|

|

ИТОГО: |

14,27 |

95,21 |

16 |

|

16 |

Таблица 3

Технология операционного контроля качества работ при устройстве двухслойного щебеночного основания по методу заклинки

|

Состав контроля |

М етод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Качество щебня |

Влажность щебня |

Лабораторный В соответствии с ГОСТ 8269.0-97 |

Не реже одного раза в смену |

Лаборант |

Отклонение не более 10 % от оптимальной влажности |

Журнал лабораторных работ |

|

Распределение щебня |

Ширина слоя, толщина слоя |

Инструментальный Измерительные линейка, рулетка, визирки |

Не реже, чем через каждые 100 м |

Мастер |

Отклонения по ширине ±10 см, по толщине ±15 мм |

Общий журнал работ |

|

Уплотнение щебеночного основания |

Плотность щебеночного основания |

Визуальный Контрольный проход катка массой 10 — 13 т |

По всей длине контролируемого участка |

Мастер |

Отсутствие волн перед вальцом. Положенная под валец щебенка должна раздавливаться. Метод лунки |

Общий журнал работ |

|

Отметки по оси основания |

Отметки по оси основания |

Инструментальный Нивелир |

Промеры не реже, чем через 100 м |

Геодезист |

Отклонения до ±50 мм от проектных значений высотных отметок |

Журнал технического нивелирования |

|

Поперечный профиль и ровность поверхности основания |

Поперечные уклоны |

Инструментальный 1. Нивелир, нивелирная рейка |

Промеры не реже, чем через 100 м |

Геодезист, мастер |

Отклонения от проектных значений в предел ах ±0,010 |

Журнал технического нивелирования |

|

Ровность |

2. Трехметровая рейка |

|

|

|

|

|

|

|

3. Трехметровая рейка с клиновым промерником |

Промеры не реже, чем через 100 м (на расстоянии 0,75 — 1 м от каждой кромки основания в пяти контрольных точках) |

Геодезист, мастер |

Просветы не должны превышать 10 мм |

Или общий журнал работ |

3. БЕЗОПАСНОСТЬ ТРУДА

К использованию допускаются машины в работоспособном состоянии.

Перечень неисправностей, при котором запрещается эксплуатация мspan style=»color: black; font-family: Times New Roman; font-size: 10pt;»span style=»color: black;» ашин, определяется эксплуатационной документацией.

Использовать машины можно только в том случае, если температура окружающего воздуха соответствует указанной в эксплуатационной документации на машину.

До начала работы необходимо определить рабочую зону машины, границы опасной зоны, средства связи машиниста с рабочими, обслуживающими машину, и машинистами других машин.

При использовании машин должна быть обеспечена обзорность рабочей зоны с рабочего места машиниста.

Рабочая зона машины в темное время суток должна быть освещена.

При работе распределителя каменных материалов запрещается затягивать болты на включенных вибраторах; удалять ограждения и настилы и работать без них, выполнять ремонт и регулировку электроаппаратуры при работающем генераторе; держать включенным вибратор, если вибробрус не лежит на основании.

Подъем и опускание передней плиты бункера распределителя материалов следует производить только механизмом подъема, находиться при этом внутри бункера запрещается. Сборку, разборку и ремонт отдельных деталей установки можно производить после поднятия и установки их на опорные козлы.

Подавать автомобиль-самосвал с каменными материалами задним ходом для загрузки бункера укладчика или распределителя мелкого щебня разрешается только после подачи сигнала машинистом укладчика или мастером. Во время работы укладчика или распределителя рабочим запрещается находиться в бункере машины или кузове автомобиля-самосвала.

При работе укладчика и распределителя на насыпях запрещается подъезжать более чем на 1 м к бровке насыпи. Запрещается очищать бункер во время работы.

Запрещается во время работы машины регулировать толщину расp style=»text-align: center;»пределяемого или укладываемого слоя, а также регулировать виброплиты, поправлять или менять ремни вибраторов.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1.СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218—05—93. Типовая инструкция по охране труда для машиниста автогрейдера.

4. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218—26—94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат, 1986. —

271 с.: ил.

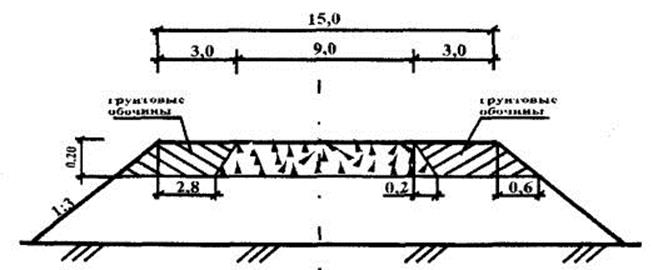

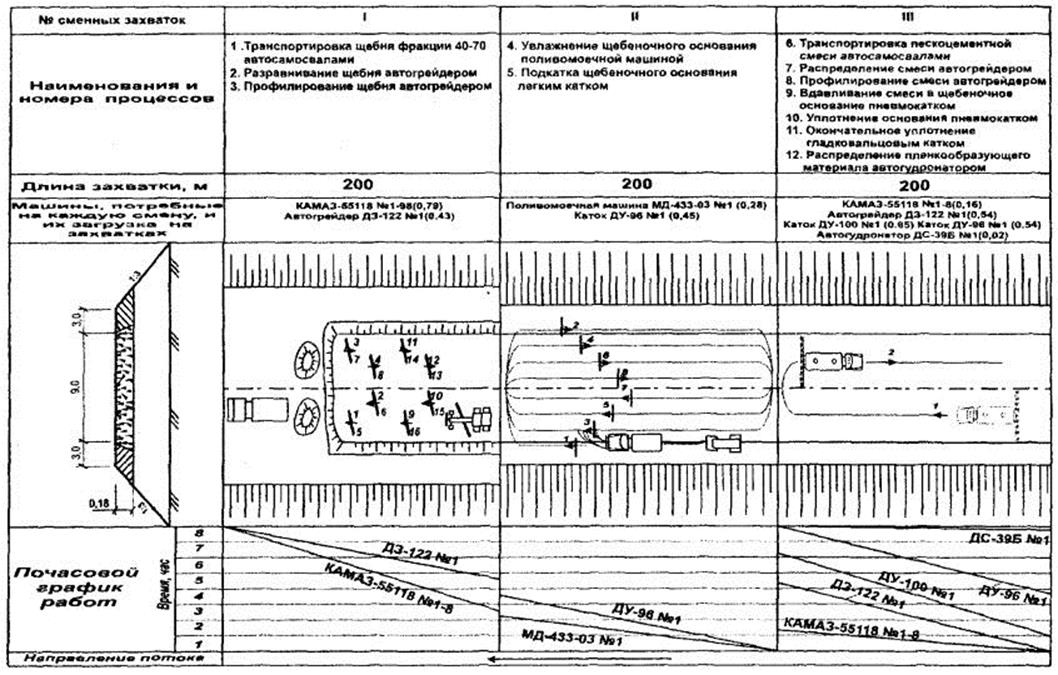

Технологическая карта № 10

УСТРОЙСТВО ОДНОСЛОЙНЫХ ЩЕБЕНОЧНЫХ (ГРАВИЙНЫХ) ОСНОВАНИЙ И ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ ИЗ ПЛОТНЫХ СМЕСЕЙ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на устройство щебеночных (гравийных) оснований и покрытий из плотных смесей толщиной 20 см.

К плотным смесям относят: щебеночно-песчаные, состоящие из щебня, природного или дробленого песка при различном их соотношении; гравийно-песчаные, состоящие из гравия и природного песка при различном их соотношении. Зерновой состав смесей назначается из условия получения слоя дорожной одежды максимальной плотности (п. 3.3.1ГОСТ 25607-94).

В гравийный материал, содержащий более 50 % хорошо окатанных зерен, для лучшей его уплотняемости и повышения несущей способности слоя следует добавлять щебень (щебень из гравия) в количестве 20 — 30 % по массе.

Свойства щебня (гравия), входящего в состав смесей, должны удовлетворять требованиям ГОСТ 25607-94 «Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов»; ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ».

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работ по устройству основания (покрытия) должны быть выполнены все предшествующие работы по устройству земляного полотна, подстилающих слоев и водоотвода.

Земляное полотно или нижележащий подстилающий слой планируют автогрейдером за 1 — 2 прохода по одному следу и подкатывают катком на пневматических шинах за 2 — 3 прохода по одному следу.

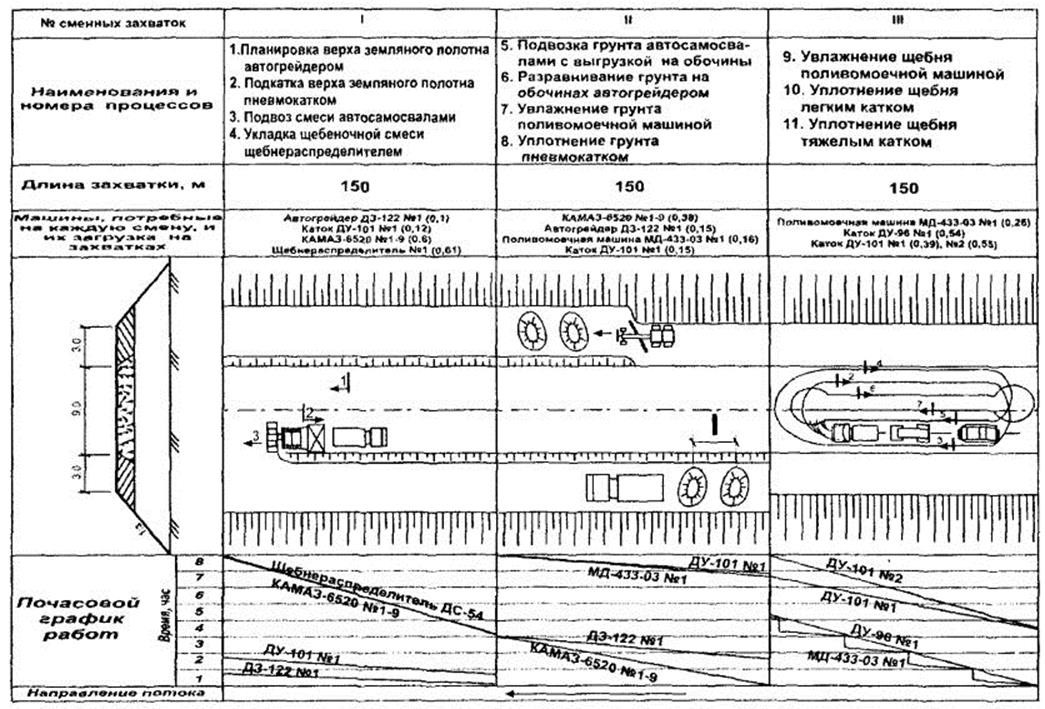

2.2. Работы по устройству однослойного щебеночного основания (покрытия) из плотных смесей толщиной 0,2 м щебнераспределителем ДС-54 при транспортировании материала автомобилями-самосвалами КамАЗ-6520 на среднее расстояние 15 км ведутся в разработанной технологической последова,тельности процессов производства работ на трех захватках длиной по 150 м (табл. 1).

В перечне рабочих операций учтены работы по устройству присыпных обочин.

Основные объемы работ для устройства щебеночного (гравийного) основания (покрытия) и присыпных грунтовых обочин рассчитаны для конструктивного поперечника, представленного на рис. 1.

Рис. 1. Конструкция слоя основания (покрытия) с присыпными обочинами в поперечном профиле

2.3. Щебеночную (гравийную) оптимальную смесь вывозят автомобилями-самосвалами на дорогу и разгружают в самоходный распределитель ДС-54 (захватка I, рис. 2).

Самоходный распределитель дорожно-строительных материалов ДС-54 обеспечивает укладку щебня (гравия) с предварительным уплотнением.

Распределяется щебень по ширине укладываемой полосы плужным отвалом V-образной формы.

Положение отвала по высоте регулируется в трех точках: по краям и в середине.

Предварительное уплотнение осуществляется двумя рабочими органами: вначале совместным действием системы «вибробрус — выглаживающая плита», а затем — виброплитами, шарнирно соединенными с рамой рабочих органов.

2.4. Работы по устройству присыпных обочин выполняют в общем технологическом потоке вслед за распределением щебеночной (гравийной) смеси (захватка II, рис. 2) в следующей последовательности:

-

транспортировка и выгрузка грунта на обочины;

-

разравнивание и планировка грунта;

-

уплотнение грунта обочин.

2.4.1. В каждый автомобиль-самосвал КамАЗ-6520 загружают 7,5 м3 грунта и выгружают на обочины через 11,5 м вдоль покрытия.

Расстояние между центрами куч определяют по формуле

l = q/B·h·ρ,

где q — грузоподъемность автомобиля-самосвала, т; B — ширина (или средняя линия) полосы рассыпаемого материала, м;

h — толщина слоя, м; ρ — плотность материала, т/м3.

2.4.2. Разравнивание и планировку грунта обочин производят автогрейдером ДЗ-122 за четыре прохода по одному следу, делая рабочие проходы в двух направлениях.

Первыми двумя проходами по одному следу выполняют грубое разравнивание грунта, при этом отвал автогрейдера срезает верхушки валиков и заполняет ими впадины. Работу ведут на ручном режиме управления. При движении автогрейдера на второй передаче отвал автогрейдера устанавливают в рабочее положение, при котором угол захвата составляет 45 — 50°, угол резания — до 50°, угол наклона отвала соответствует поперечному уклону обочин. При этом отвал поднимают на высоту разравниваемого слоя.

За третий проход производят окончательное разравнивание и предварительную планировку грунта с приданием проектного поперечного уклона. Эту работу выполняют автогрейдером в автоматическом режиме управления отвалом. Отвал устанавливают в рабочее положение, при котором угол захвата составляет 50 — 60°, угол резания — 45 — 50°, угол наклона отвала соответствует поперечному уклону. Толщину срезаемого слоя регулируют левым (неавтоматизированным) гидроцилиндром подъема и опускания отвала, при этом правый гидроцилиндр автоматически переместит конец отвала. Излишек грунта перемещают от края обочины к покрытию.

За четвертый проход выполняют окончательную планировку обочин в автоматическом режиме управления отвалом автогрейдера. Излишек грунта транспортируют от покрытия к краю обочины.

После планировки одной обочины отвал поднимают в транспортное положение, после чего производят поворот и переход на другую обочину.

После планировки контролируют шаблоном поперечный уклон обочины.

2.4.3. Уплотнение грунта обочин выполняют самоходными катками на пневматических шинах типа ДУ-101.

Рис. 2. Технологический план потока по устройству слоя основания (покрытия) из плотных смесей

Грунт уплотняют за 8 — 10 проходов катка по одному следу. Первые проходы начинают от кромки проезжей части, затем последующими проходами, смещаясь за каждый проход на 1/3 ширины катка, уплотняют обочины, не доходя 0,3 — 0,5 м до откоса. После этого уплотнение грунта обочины продолжают с перемещением от бровки земляного полотна к проезжей части.

При первых двух — трех проходах катка скорость движения составляет 2 — 3 км/ч, при последующих проходах скорость увеличивают до 5 км/ч.

Уплотнение грунта заканчивают, когда достигают заданного коэффициента уплотнения 0,98 — 1.

Обочины должны быть уплотнены до требуемого коэффициента уплотнения, а также должны иметь ровную поверхность. Поперечный уклон обочин должен обеспечивать сток воды.

2.5. Уплотнение щебеночного (гравийного) основания (покрытия) выполняют в три периода.

В первом периоде делают подкатку щебеночной (гравийной) смеси легкими гладковальцовыми катками массой 5 — 6 т за 5 — 6 проходов по одному следу. Скорость движения катков должна быть минимальной —

1,5 — 2 км/ч.

Подкатку начинают от краев основания с постепенным перемещением проходов к середине и перекрытием следов на 1/3 ширины вальца катка.

После первых проходов катка, в случае необходимости, дорожные рабочие добавляют и разравнивают щебеночную смесь в местах просадок.

Во втором периоде щебеночную смесь уплотняют тяжелыми катками на пневматических шинах ориентировочно за 15 — 25 проходов по одному следу.

Необходимое число проходов катка по одному следу определяют пробной укаткой.

Первые проходы делают по краям основания, последующие — постепенным смещением к середине основания и перекрытием предыдущего следа на 30 — 50 см.

Скорость движения катков при первых проходах — минимальная. При последующих проходах скорость повышают до возможной паспортной рабочей скорости. Давление воздуха в шинах 0,6 — 0,8 МПа в зависимости от класса прочности щебня. В сухую и жаркую погоду щебеночную смесь перед уплотнением и в процессе уплотнения поливают водой из поливомоечной машины. Необходимую норму розлива устанавливает представитель лаборатории.

В местах просадок дорожные рабочие граблями или киркой разрыхляют верхний слой основания, добавляют щебеночную смесь, планируют ее под рейку и оставляют под дальнейшую укатку.

Признаком достаточного уплотнения основания является отсутствие следа от прохода катка; щебенка, брошенная под валец катка, должна раздавливаться. Контроль плотности в полевых условиях выполняют методом лунки.

В тех случаях, когда отсутствует каток на пневматических шинах, щебеночную смесь уплотняют вальцовыми самоходными катками в такой последовательности:

-

в первом периоде уплотняют щебеночную смесь легкими (массой 6 т) или средними (массой 8 т) катками за 8 — 15 проходов катка по одному следу при скорости движения 1,5 — 2 км/ч;

-

во втором периоде щебеночную смесь уплотняют тяжелыми вальцовыми катками (массой 11 т и более) за 10 — 20 проходов катка по одному следу. Скорость движения катков на первых проходах 1,5 — 2 км/ч, при последующих проходах скорость повышают до паспортной.

В первом и втором периодах укатку ведут от краев с постепенным смещением проходов к середине основания и перекрытием предыдущего следа на 1/3 ширины вальца катка.

Если на поверхности основания появляются неровности и волны, назначают третий период укатки тяжелыми трехвальцовыми трехосными катками типа ДУ-9В за 5 <sp/span/span,span style=»color: black;»an style=»color: black;»>- 6 проходов по одному следу.

Укатку ведут от краев с постепенным смещением проходов к середине и перекрытием следов на 1/3 вальца катка.

Уплотнение в третьем периоде заканчивают, когда от прохода катка не остается заметного следа; щебенка, брошенная под валец катка, должна раздавливаться. Качество уплотненного слоя контролируется методом лунки.

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 1, 2.

Технологический план потока по устройству однослойного щебеночного основания (покрытия) из плотных смесей представлен на рис. 2.

Технология операционного контроля качества работ приведена в табл. 3.

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 150 м |

||||||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||||

|

на захватку l = 150 м |

на 1 км |

на захватку l = 150 м |

на 1 км |

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Планировка верха земполотна автогрейдером ДЗ-122 за 2 прохода по одному следу: 16,2·150 = 2430 |

м2 |

2430 |

16200 |

23500 |

0,10 |

0,69 |

0,00034 |

0,83 |

0—00,71 |

17—25 |

|

2 |

I |

Расчет |

Подкатка верха земполотна катком ДУ-101 на пневмошинах за 2 прохода по одному следу: 16,2-150 = 2430 |

м2 |

2430 |

16200 |

20250 |

0,12 |

0,8 |

0,0004 |

0,96 |

0—00,85 |

20—65 |

|

3 |

I |

Расчет |

Подвоз смеси автосамосвалами КамАЗ 6520 свыгрузкой в бункер щебнераспределителя: (9 + 9,4)/2·0,2·1,3·150·1,03 = 370 |

м3 |

370 |

2465 |

69 |

5,36 |

35,72 |

0,116 |

42,9 |

2—15 |

795—50 |

|

4 |

I |

Расчет |

Укладка щебеночной смеси распределителем слоем толщиной 20 см |

м3 |

370 |

2465 |

608 |

0,61 |

4,05 |

0,013 |

4,87 |

1—30 |

48—10 |

|

5 |

II |

Расчет |

Подвоз грунта автосамосвалами с выгрузкой на обочинах: (3 + 3,4)/2·2·1,1·150·1,03 = 218 |

м3 |

218 |

1410 |

63 |

3,46 |

22,4 |

0,127 |

27,68 |

2—36 |

514—50 |

|

6 |

II |

Расчет |