Типовая техкарта на устройство земляного полотна и дорожной одежды. Часть IV

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА (РОСАВТОДОР)

Введены в действие

распоряжением Минтранса России

от 23.05.2003 г. № ОС-468-р

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА УСТРОЙСТВО ЗЕМЛЯНОГО

ПОЛОТНА И ДОРОЖНОЙ ОДЕЖДЫ

Москва 2004

-

Технологическая карта № 13 УСТРОЙСТВО ЩЕБЕНОЧНОГО ПОКРЫТИЯ (ОСНОВАНИЯ) АВТОМОБИЛЬНЫХ ДОРОГ ПО СПОСОБУ ПРОПИТКИ БИТУМОМ

-

Технологическая карта № 14 УСТРОЙСТВО ВЕРХНЕГО СЛОЯ ОСНОВАНИЯ ДОРОЖНЫХ ОДЕЖД ИЗ ГРАВИЙНОЙ СМЕСИ ПО СПОСОБУ СМЕШЕНИЯ НА ДОРОГЕ

-

Технологическая карта № 15 СТРОИТЕЛЬСТВО ДВУХСЛОЙНЫХ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ

-

Технологическая карта № 16 УСТРОЙСТВО ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ ШИРИНОЙ 7,5 М И ТОЛЩИНОЙ 0,2 М С ИСПОЛЬЗОВАНИЕМ КОМПЛЕКТА МАШИН ДС-110

Технологическая карта № 13

УСТРОЙСТВО ЩЕБЕНОЧНОГО ПОКРЫТИЯ (ОСНОВАНИЯ) АВТОМОБИЛЬНЫХ ДОРОГ ПО СПОСОБУ ПРОПИТКИ БИТУМОМ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

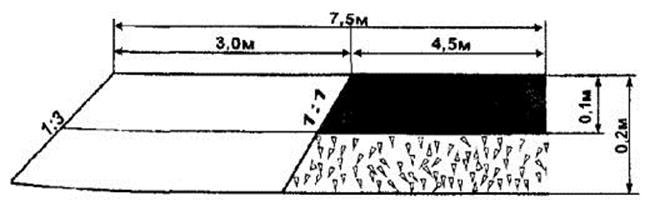

1.1. Технологическая карта разработана на устройство щебеночного покрытия (основания) толщиной 20 см и шириной 9

м по способу пропитки вязким битумом на глубину 10 см с применением распределителя дорожно-строительных материалов ДС-54 (для основной фракции щебня) и ДС-49 (для последующих фракций щебня).

Для устройства покрытия (основания) толщиной 20 см применяют щебень фракции: 40 — 70 мм (основная), 20 — 40 мм, 10 — 20 мм и 5 — 10 мм.

Щебень должен удовлетворять требованиям ГОСТ 8267-93.

Битум должен удовлетворять требованиям ГОСТ 12801-98 и ГОСТ 22245-90.

1.2. Конструкция покрытия (основания) принята в соответствии с альбомом «Типовые строительные конструкции, изделия и узлы» серии 3.503—71/88 «Дорожные одежды для автомобильных дорог общего пользования». Выпуск 0. Материалы для проектирования».

1.3. При устройстве щебеночного покрытия по способу пропитки выполняют следующие работы: подвозку и распределение слоя щебня; уплотнение слоя щебня; розлив битума по поверхности слоя; распределение расклинивающей фракции щебня; уплотнение расклинивающей фракции щебня.

1.4. Работы по устройству щебеночного покрытия (основания) способом пропитки выполняют в сухую погоду при температуре воздуха не ниже +5 °С.

Уплотнение щебня основной фракции не рекомендуется проводить в случае продолжительных дождей или переувлажнения слоя щебня и земляного полотна.

1.5. Во всех случаях применения технологической карты необходима привязка ее к местным условиям работы с учетом наличия дорожно-строительных машин и механизмов, уточнения объемов работ и калькуляции затрат труда.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Перед устройством щебеночного покрытия (основания) по способу пропитки необходимо:

-

обеспечить готовность земляного полотна (или нижележащего слоя дорожной одежды) в соответствии с требованиями действующих строительных норм и правил;

-

подготовить временные подъездные пути для доставки материалов к месту производства работ;

-

выполнить разбивочные работы, обеспечивающие соблюдение проектной толщины, ширины основания (покрытия) и поперечных уклонов;

-

обеспечить водоотвод.

2.2. Щебень доставляют на участок автосамосвалами в объеме, необходимом для устройства конструктивного слоя заданной толщины с учетом коэффициента запаса на уплотнение 1,25.

Битум подвозят к месту розлива автогудронатором, и к моменту распределения его доводят до требуемой температуры.

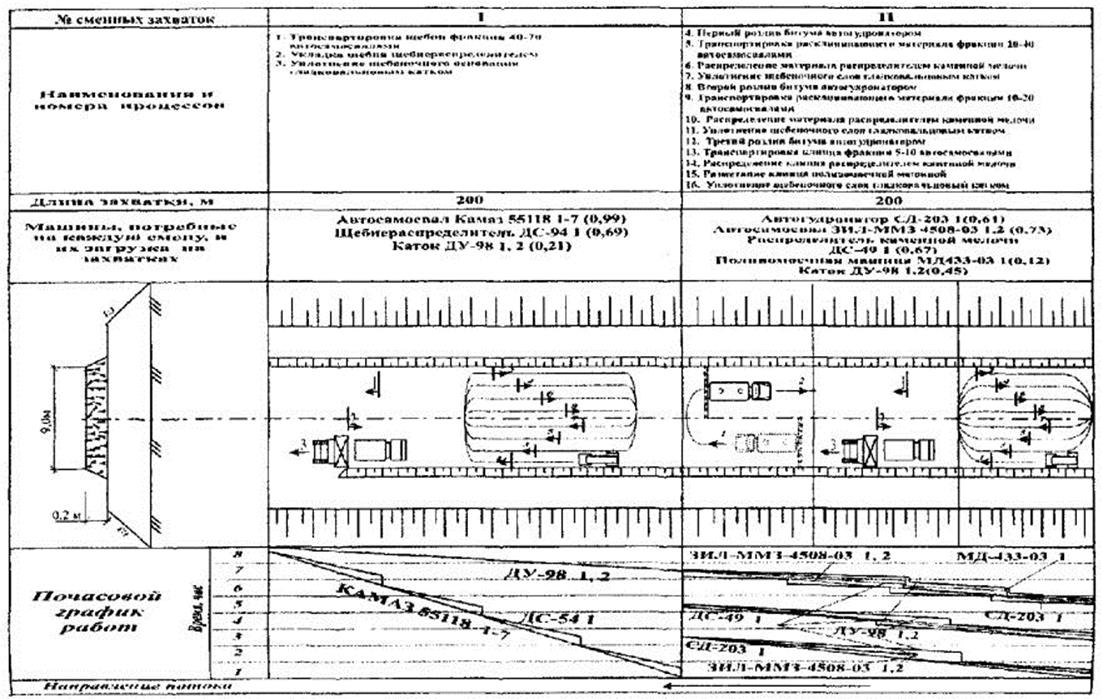

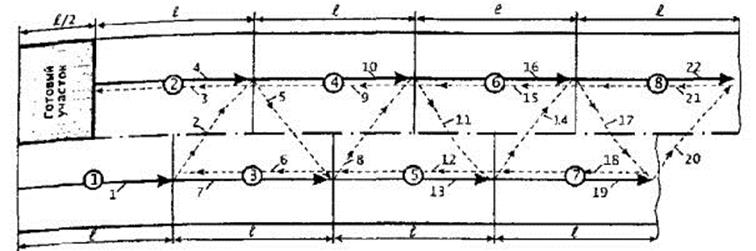

2.3. Работы по устройству щебеночного покрытия по способу пропитки (рис. 1) ведутся поточным методом на двух захватках длиной 200 м каждая (рис. 2).

Рис. 1. Конструкция дорожной одежды

2.4. На первой захватке выполняются следующие технологические операции:

-

доставка основной фракции щебня (40—70 мм) для устройства основания (покрытия) автомобилями-самосвалами КамАЗ 55118;

-

распределение щебня основной фракции универсальным распределителем ДС-54;

-

уплотнение слоя щебня фракции 40 — 70 мм.

При общей толщине щебеночного основания (покрытия) по способу пропитки 20 см слой из основной фракции щебня следует принимать с учетом коэффициента 0,9 к проектной толщине основания (покрытия) и увеличение объема щебеночной фракции в 1,25 раза на его уплотнение.

Щебень к месту укладки доставляют автосамосвалом КамАЗ-55118 и распределяют универсальным распределителем ДС-54.

Для обеспечения ровности кромок и заданной ширины покрытия (основания) устанавливают временные упоры в виде бордюров, брусьев и т.п. Высота упоров должна соответствовать толщине слоя.

Распределитель, оборудованный навесным рабочим органом щебнеукладчика, обеспечивает необходимую ровность укладываемого слоя и предварительное уплотнение щебня виброплитой. Перед началом работ заслонки бункера распределителя должны находиться над местом начала укладки щебня. Отвал распределителя устанавливают в рабочее положение с учетом толщины укладываемого слоя и коэффициента запаса на уплотнение (1,25).

При неподвижном положении распределителя автомобиль-самосвал заезжает на специальные трапы и выгружает щебень в приемный бункер. После разгрузки и съезда с трапов автосамосвала начинают распределение материала полосами шириной 3 м.

По мере движения распределителя щебень поступает к отвалу плужного типа, который распределяет его равномерно по всей ширине укладываемой полосы с обеспечением заданной толщины слоя. При выходе за пределы отвала щебень уплотняется виброплитами.

Рис. 2. Технологический план потока по устройству щебеночного слоя покрытия (толщиной 10 см) по способу пропитки вязким битумом

После распределения щебня по всей ширине основания его подготавливают к укатке. Исправляют, при необходимости, края уложенного слоя, тщательно выравнивают сопряжение полос покрытия (основания).

Ввиду того, что щебень предварительно уплотняется виброплитами щебнеукладчика, исключают подкатку легкими катками, а уплотнение щебня осуществляют тяжелыми катками с гладкими вальцами ДУ—98 массой 10,5 т.

Укатку щебня начинают от обочины к оси дороги с перекрытием предыдущего следа от катка на 1/3 его ширины за 5 проходов по одному следу. После двух — трех проходов катка устраняют места просадок, подсыпают щебень, разравнивают и оставляют под дальнейшее уплотнение.

В начале уплотнения, при создании необходимой жесткости щебеночного слоя за счет взаимозаклинивания щебня, скорость движения катка должна быть 1,5 — 2 км/ч, в конце уплотнения она может быть повышена до максимальной скорости (6,5 км/ч), при которой повышается производительность и не происходит перегрузка мотора.

Для обеспечения лучшей уплотняемости, щебень следует поливать при температуре воздуха выше 20 °С. Количество воды должно составлять 8 — 10 л/м2. В этом случае разливать битум следует только после просыхания щебня.

Признаком законченного уплотнения является отсутствие подвижности щебня, прекращение образования волны перед катком и отсутствие следа от катка. При этом должно происходить раздавливание щебенки, положенной на поверхность слоя (при недостаточном уплотнении она вдавливается в слой).

2.5. На второй захватке выполняются следующие технологические операции (табл. 1):

-

доставка щебня расклинивающих фракций автомобилем-самосвалом ЗИЛ-ММЗ-4508—03;

-

доставка и розлив вязкого битума автогудронатором СД-203;

-

распределение щебня расклинивающих фракций распределителем каменной мелочи;

-

уплотнение распределяемого слоя щебня тяжелыми катками.

После уплотнения основной фракции щебня приступают к пропитке покрытия (основания) битумом, распределению и уплотнению расклинивающих фракций щебня.

Щебень фракции 20 — 40 мм, 10 — 20 мм и 5 — 10 мм доставляют к месту укладки автосамосвалами ЗИЛ-ММЗ-4508—03. Объем каждой расклинивающей фракции щебня следует принимать равным 0,9 — 1,1 м3.

Розлив битума марки БНД

90/130, нагретого до температуры 150 °С, производят автогудронатором СД-203 по всей ширине основания (покрытия). Поверхность щебеночного слоя при этом должна быть чистой, без пыли и грязи. Расход битума следует принимать равным 1,0 — 1,1 л/м2 на каждый сантиметр толщины слоя пропитки и дополнительно 1,5 — 2,0 л/м2 для покрытия.

Немедленно после первого розлива битума по поверхности слоя основания (покрытия) распределяют первую расклинивающую фракцию щебня (20 — 40 мм). Распределение щебня осуществляют распределителем каменной мелочи ДС-49 полосами шириной по 3 м. После распределения щебня сразу приступают к его уплотнению тяжелыми гладковальцовыми катками ДУ—98 за 3 — 4 прохода по одному следу.

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ процессов |

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 200 м |

|||||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||||

|

на захватку l = 200 м |

на 1 км |

на захватку l = 200 м |

на 1 км |

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Транспортировка щебня фракции 40 — 70 мм автосамосвалом КамАЗ-55118 на расстояние 10 км: 200·9·0,2·0,9·1,25·1,03 = 420 |

м3 |

420 |

2100 |

60,8 |

6,91 |

34,54 |

0,132 |

55,44 |

2—45 |

1029—00 |

|

2 |

I |

Расчет |

Укладка щебня фракции 40 — 70 мм самоходным распределителем щебня ДС-54 в одном слое |

м3 |

2200 |

22000 |

320 |

6,88 |

68,75 |

0,025 |

55,0 |

0—54 |

1188—00 |

|

3 |

I |

Расчет |

Уплотнение щебеночного основания самоходным гладковальцовым вибрационным катком ДУ-98 за 5 проходов по одному следу |

м2 |

1800 |

9000 |

4440 |

0,41 |

2,03 |

0,0018 |

3,24 |

0—03,9 |

70—20 |

|

4 |

II |

Расчет |

Первый розлив битума БНД 90/130 в количестве 5,75 л/м2 автогудронатором СД-203: (1 × 9 × 200 × 5,75 × 1,03)/1000 = 10,7 |

т |

10,7 |

53,5 |

35 |

0,31 |

1,53 |

0,46 |

4,92 |

8—76 |

93—73 |

|

5 |

II |

Расчет |

Транспортировка расклинивающего материала фракции 20 — 40 мм автосамосвалом ЗИЛ—ММЗ-4508—03 на расстояние 10 км: (1,1 × 9 × 200 × 1,03)/100 = 20,4 м3 |

м3 |

20,4 |

102 |

40,6 |

0,5 |

2,51 |

0,2 |

4,08 |

3—11 |

63-44 |

|

6 |

II |

Расчет |

Распределение расклинивающего материала фракции 20 — 40 мм распределителем каменной мелочи ДС-49 |

м3 |

20,4 |

102 |

90 |

0,23 |

1,13 |

0,09 |

1,84 |

1—93 |

39—37 |

|

7 |

II |

Расчет |

Уплотнение щебеночного слоя с расклинивающим материалом фракции 20 — 40 мм самоходным гладковальцовым катком ДУ-98 за 4 прохода по одному следу: 9·200 = 1800 м2 |

м2 |

1800 |

9000 |

5330 |

0,34 |

1,69 |

0,0015 |

2,7 |

0—03,2 |

57—60 |

|

8 |

II |

Расчет |

Второй розлив битума БНД 90/130 в количестве 3,45 л/м2 автогудронатором СД—203: (1 × 9 × 200 × 3,45 × 1,03)/1000 = 6,4 |

т |

6,4 |

32 |

35 |

0,18 |

0,91 |

0,46 |

2,94 |

8—76 |

56-06 |

|

9 |

II |

Расчет |

Транспортировка расклинивающего материала фракции 10—20 мм автосамосвалом ЗИЛ-ММЗ-4508—03 на расстояние 10 км: (1,1 × 9 × 200 × 1,03)/100 = 20,4 |

м3 |

20,4 |

102 |

40,6 |

0,5 |

2,51 |

0,2 |

4,08 |

3—11 |

63-44 |

|

10 |

II |

Расчет |

Распределение расклинивающего материала фракции 10 — 20 мм распределителем каменной мелочи ДС-49 |

м3 |

20,4 |

102 |

90 |

0,23 |

1,13 |

0,09 |

1,84 |

1—93 |

39—37 |

|

11 |

II |

Расчет |

Уплотнение щебеночного слоя с расклинивающим материалом фракции 10 — 20 мм самоходным гладковальцовым катком ДУ-98 за 4 прохода по одному следу |

м2 |

1800 |

9000 |

5330 |

0,34 |

1,69 |

0,0015 |

2,7 |

0—03,2 |

57—60 |

|

12 |

II |

Расчет |

Третий розлив битума БНД 90/130 в количестве 2,3 (1 × 2,3 × 9 × 200 × 1,03)/1000 |

т |

4,3 |

21,5 |

35 |

0,12 |

0,61 |

0,46 |

1,98 |

8—76 |

37—67 |

|

13 |

II |

Расчет |

Транспортировка клинца фракции 5 — 10 мм автосамосвалом ЗИЛ-ММЗ-4508—03 на расстояние 10 км: (1,0 × 9 × 200 × 1,03)/100 = 18,5 |

м3 |

18,5 |

92,5 |

40,6 |

0,46 |

2,28 |

0,2 |

3,7 |

3—11 |

57—54 |

|

14 |

II |

Расчет |

Распределение клинца фракции 5 — 10 мм распределителем каменной мелочи ДС-49 |

м3 |

18,5 |

92,5 |

90 |

0,21 |

1,03 |

0,09 |

1,67 |

1—93 |

35—71 |

|

15 |

II |

Расчет |

Разметание клинца фракции 5 — 10 мм технической щеткой поливомоечной машины МД 433—03 |

м2 |

1800 |

9000 |

15000 |

0,12 |

0,6 |

0,00053 |

0,95 |

0—01 |

18—00 |

|

16 |

II |

Расчет |

Уплотнение клинца фракции 5 — 10 мм самоходным гладковальцовым катком ДУ-98 за 3 прохода по одному следу |

м2 |

1800 |

9000 |

7270 |

0,25 |

1,24 |

0,0011 |

1,98 |

0—02,4 |

43—20 |

|

|

|

|

Итого для покрытия |

|

|

|

|

11,80 |

58,88 |

|

99,6 |

|

1880—79 |

|

|

|

|

Итого для основания |

|

|

|

|

10,64 |

51,4 |

|

89,32 |

|

1689—27 |

Закончив уплотнение первой заклинивающей фракции щебня 20 — 40 мм, последовательно производят второй и третий розлив битума и распределение с уплотнением последующих расклинивающих фракций щебня (10 — 20 мм и 5 — 10 мм). Технология Распределения и уплотнения каждой из двух последних расклинивающих фракций с предварительным розливом битума аналогична вышеизложенной для первой фракции. Причем перед уплотнением последней расклинивающей фракции щебня размером 5 — 10 мм необходимо произвести разметание ее автомобильной щеткой, смонтированной на поливомоечной машине.

Розлив битума производят по следующей схеме: 50 % вяжущего от общего расхода разливают перед распределением первой расклинивающей фракции щебня; 30 % вяжущего — перед второй расклинцовкой и 20 % вяжущего — перед третьей расклинцовкой.

Признаком завершения уплотнения слоя покрытия (основания) являются те же показатели, что и для уплотнения слоя из основной фракции щебня.

2.6. После устройства слоя покрытия (основания) по способу пропитки вязким битумом необходимо регулировать движение транспорта по всей его ширине в течение 10 дней. Это обеспечивает успешное формирование ровного покрытия и дополнительную подкатку слоя. Причем движение построечного транспорта разрешается только после окончания укатки последней, наиболее мелкой фракции.

2.7. Качество покрытия (основания) из щебня, устроенного по способу пропитки, должно соответствовать требованиям СНиП 3.06.03.85 «Автомобильные дороги». Работы по устройству покрытия (основания) по способу пропитки следует выполнять в соответствии с картой операционного контроля качества (табл. 3).

Таблица 2

Состав отряда

|

Машины |

Профессия и разряд рабочего |

Потребность в машино-сменах |

Потребность в машинах |

Коэффициент загрузки |

Количество рабочих |

||||||

|

на захватку |

на 1000 |

||||||||||

|

покрытие |

основание |

покрытие |

основание |

покрытие |

основание |

покрытие |

основание |

покрытие |

основание |

||

|

Самосвал КамАЗ-55118 |

Машинист V разряда |

6,91 |

6,91 |

34,54 |

34,54 |

7 |

7 |

0,99 |

0,99 |

7 |

7 |

|

Самосвал ЗИЛ-ММЗ-4508—03 |

Машинист V разряда |

1,46 |

1,0 |

7,3 |

5,02 |

2 |

1 |

0,73 |

1,0 |

2 |

1 |

|

Универсальный распределитель ДС-54 |

Машинист VI разряда |

0,69 |

0,69 |

3,45 |

1 |

1 |

0,69 |

0,69 |

1 |

1 |

|

|

Автогудронатор СД-203 |

Машинист V разряда Помощник машиниста VI разряда |

0,61 |

0,49 |

3,05 |

2,44 |

1 |

1 |

0,61 |

0,49 |

2 |

2 |

|

Распределитель каменной мелочи ДС-49 |

Машинист VI разряда |

0,67 |

0,46 |

3,29 |

2,26 |

1 |

1 |

0,67 |

0,46 |

1 |

I |

|

Самоходный гладковальцовый вибрационный каток ДУ—98 |

Машинист VI разряда |

1,34 |

1,09 |

6,65 |

3,69 |

2 |

1 |

0,67 |

1,0 |

2 |

1 |

|

Поливомоечная машина МД-433—03 |

Машинист VI разряда |

0,12 |

|

0,6 |

|

1 |

— |

0,12 |

— |

1 |

— |

|

|

Итого |

11,80 |

10,64 |

58,88 |

51,4 |

15 |

12 |

|

|

16 |

13 |

Таблица 3

Технология операционного контроля качества работ при устройстве щебеночного покрытия (основания) по способу пропитки вязким битумом

|

Основные операции, подлежащие контролю |

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Распределение основной фракции 40 — 70 мм |

Толщина снимаемого слоя грунта |

Инструментальный Измерительная линейка, визирка, рулетка |

Не реже одного раза за смену |

Мастер |

Отклонение по ширине ±10 см, по высоте ±15 см |

Общий журнал работ |

|

Высотные отметки по оси основания |

Нивелир, рейка |

Промеры не реже, чем через 100 м |

Геодезист |

Отклонение до ±50 мм от проектных значений высотных отметок |

Журнал технического нивелирования |

|

|

Розлив вязкого битума |

Температура органического вяжущего |

Инструментальный Термометр до 200 °С |

При каждом розливе |

Лаборант |

В пределах допустимых температур для каждой марки битума |

Лабораторный журнал |

|

Расход вяжущего |

Объемн/spanp style=»text-align: center;»ый метод |

— |

Бригадир |

±5 % от установленного расхода |

— |

|

|

Распределение расклинивающих фракций щебня |

Равномерное распределение материала |

Визуальный |

Постоянный |

Мастер |

— |

Общий журнал работ |

|

Послойное уплотнение основания |

Плотность основания |

Визуальный |

По всей длине контролируемого участка |

Мастер |

Отсутствие волн перед вальцом и следа на поверхности основания Раздавливание зерна щебня |

Общий журнал работ |

|

Поперечный профиль и ровность поверхности |

Высотные отметки по оси основания |

Инструментальный Нивелир, рейка |

Промеры не реже, чем через 100 м |

Геодезист |

Отклонение до ±50 мм от проектных значений высотных отметок |

Журнал технического нивелирования |

|

Поперечные уклоны |

Трехметровая рейка, уклономер |

Промеры не реже, чем через 100 м |

Мастер |

Отклонение от промерных значений в пределах ±0,010 |

Журнал общих работ |

|

|

Ровность |

Трехметровая рейка с клиновым промерником |

Промеры не реже, чем через 100 м на расстоянии 0,75 — 1 м от каждой кромки основания в пяти контрольных точках |

Мастер |

Для дорог III категории просветы не должны превышать 7 мм, для дорог IV категории — 10 мм |

Журнал общих работ |

3. БЕЗОПАСНОСТЬ ТРУДА

К использованию допускаются машины в работоспособном состоянии.

Перечень неисправностей, при котором запрещается эксплуатация машин, определяется эксплуатационной документацией.

Использовать машины можно только в том случае, если температура окружающего воздуха соответствует указанной в эксплуатационной документации на машину.

До начала работы необходимо определить рабочую зону машины, границы опасной зоны, средства связи машиниста с рабочими, обслуживающими машину, и машинистами других машин.

При использовании машин должна быть обеспечена обзорность рабочей зоны с рабочего места машиниста.

Рабочая зона машины в темное время суток должна быть освещена.

При работе распределителя каменных материалов запрещается затягивать болты на включенных вибраторах; удалять ограждения и настилы и работать без них, выполнять ремонт и регулировку электроаппаратуры при работающем генераторе; держать включенным вибратор, если вибробрус не лежит на основании.

Подъем и опускание передней плиты бункера распределителя материалов следует производить только механизмом подъема, находиться при этом внутри бункера запрещается. Сборку, разборку и ремонт отдельных деталей установки можно производить после поднятия и установки их на опорные козлы.

Подавать автомобиль-самосвал с каменными материалами задним ходом для загрузки бункера укладчика или распределителя мелкого щебня разрешается только после подачи сигнала машинистом укладчика или мастером. Во время работы укладчика или распределителя рабочим запрещается находиться в бункере машины или кузове автомобиля-самосвала.

При работе укладчика и распределителя на насыпях запрещается подъезжать более чем на 1 м к бровке насыпи. Запрещается очищать бункер во время работы.

Запрещается во время работы машины регулировать толщину распределяемого или укладываемого слоя, а также регулировать виброплиты, поправлять или менять ремни вибраторов.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

4. ТОИ Р-218—26—94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

5. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат, 1986. — 271 с.: ил.

Технологическая карта № 14

УСТРОЙСТВО ВЕРХНЕГО СЛОЯ ОСНОВАНИЯ ДОРОЖНЫХ ОДЕЖД ИЗ ГРАВИЙНОЙ СМЕСИ ПО СПОСОБУ СМЕШЕНИЯ НА ДОРОГЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на строительство оснований (покрытий) из гравийных смесей, обработанных органическими вяжущими.

По составу гравийная смесь должна быть оптимального состава. Если смеси не удовлетворяют требованиям, представленным к зерновому составу, то их необходимо обогащать путем добавления недостающих фракций.

Свойства гравийного материала, входящего в состав смесей, должны удовлетворять требованиям ГОСТ 25607-94 «Смеси щебеночно-гравийно-песчаные для покрытия и оснований автомобильных дорог и аэродромов»; ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ».

В качестве органических вяжущих применяют жидкие битумы марок МГ 70/130 и СТ 70/130; дорожные битумные эмульсии марок ЭБК—2; ЭБК-3

ГОСТ 18659-81 «Эмульсии битумные дорожные».

Способ смешения на дороге обеспечивает в отличие от пропитки лучшее перемешивание минерального материала с вяжущим, допускает применение более простого оборудования и местного (чаще всего гравийного) минерального материала.

Смешение на дороге автогрейдером выполняют для устройства покрытий на автомобильных дорогах IV категории, а также верхних слоев оснований на дорогах III — IV категорий.

Слои дорожной одежды, построенные способом смешения на дороге, имеют толщину 8 — 10 см. При большей толщине смешение делают в два приема.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работ по устройству основания (покрытия) должны быть выполнены все предшествующие работы по устройству земляного полотна, подстилающих слоев и водоотвода.

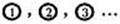

2.2. Работы по устройству гравийного основания (покрытия), обработанного битумной эмульсией способом смешения на дороге, ведутся в разработанной технологической последовательности процессов производства работ на двух захватках длиной 150 м (табл. 1).

В технологической карте предусмотрен вариант приготовления оптимальной гравийной смеси непосредственно на дороге обогащением основного материала путем добавления недостающих фракций.

В перечне рабочих операций учтены работы по устройству присыпных обочин.

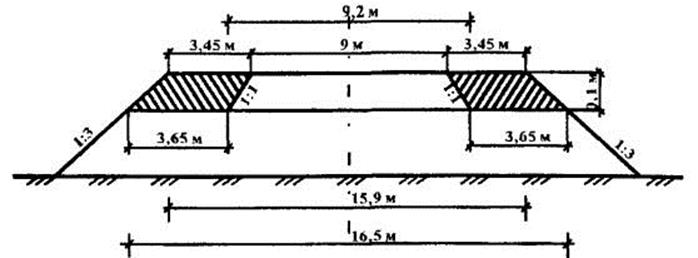

Основные объемы работ для устройства гравийного основания (покрытия), обработанного битумной эмульсией по способу смешения на дороге, рассчитаны для конструктивного поперечника, представленного на рис. 1.

2.3. Очистка нижнего слоя основания от пыли и грязи поливомоечной машиной МД-433—03 предусмотрена за 2 прохода по одному следу.

2.4. Гравийную неоптимальную смесь выводят на основание и выгружают вдоль оси дороги.

Расстояние между центрами куч определяют расчетом:

(2.1)

(2.1)

где q — грузоподъемность автомобиля-самосвала, т;

B — ширина (или средняя линия) полосы рассыпаемого материала, м;

h — толщина слоя, м;

ρ — плотность материала, т/м3.

Затем выводят добавки (недостающие фракции) и выгружают их в отдельный параллельный валик. Расстояние между центрами куч рассчитывают по формуле (2.1).

2.5. Приготовление оптимальной гравийной смеси непосредственно на дорожном полотне производится автогрейдером за 6 проходов по одному следу.

2.6. При перемешивании однородной смеси с битумной эмульсией минеральный материал разравнивают на ширину, примерно на 1 м меньшую ширины основания (покрытия).

Вяжущее разливают автогудронатором в несколько приемов. Расход вяжущего за один розлив 1,5 — 2,0 л/м2.

После каждого розлива выполняют предварительное перемешивание гравийного материала с органическим вяжущим за 5 — 6 круговых проходов автогрейдера, который собирает материал в вал, затем разравнивает его.

При последнем розливе расход вяжущего составляет 1 — 1,5 л/м2. Вяжущее разливают выборочно для исправления мест с «сухой» смесью.

Окончательное перемешивание выполняют автогрейдером за 20 — 25 круговых проходов.

Общее число проходов автогрейдера при устройстве гравийного основания (покрытия), укрепленного битумной эмульсией смешением на дороге, составляет 40 — 50, а в отдельных случаях — 70 круговых проходов.

2.7. Приготовленную смесь разравнивают и профилируют автогрейдером по всей ширине основания (покрытия) за 5 — 7 круговых проходов по одному следу.

2.8. Работы по устройству присыпных обочин выполняют в общем технологическом потоке вслед за разравниванием и профилированием приготовленной смеси (захватка II, № процессов 14 — 17, рис. 1) в следующей последовательности:

-

надвижка грунта с откосов насыпи на обочины бульдозером (насыпи, как правило, отсыпают с запасом грунта на откосах с целью его дальнейшего использования при досыпке обочин);

-

разравнивание и планировка грунта обочин автогрейдером за 4 прохода по одному следу в двух направлениях;

- уплотнение грунта обочин самоходным катком на пневматических шинах типа ДУ-101.

Рис. 1. Конструкция слоя основания (покрытия) с присыпными обочинами в поперечном профиле

Грунт уплотняют за 8 — 10 проходов катка по одному следу. Первые проходы начинают от кромки проезжей части, затем последующими проходами, смещаясь за каждый проход на 1/3 ширины вальца, уплотняют обочины, не доходя 0,3 — 0,5 м до откоса. После этого уплотнение грунта обочины продолжают с перемещением от бровки земляного полотна к проезжей части.

При первых двух — трех проходах катка скорость движения составляет 2 — 3 км/ч, при последующих проходах скорость увеличивают до 5 км/ч.

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 150 м |

||||||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||||

|

на захватку l = 150 м |

на 1 км |

на захватку l = 150 м |

на 1 км |

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Очистка поверхности нижнего слоя основания от пыли и грязи поливомоечной машиной МД-433—03 |

км |

0,15 |

1 |

2 |

0,075 |

0,5 |

4 |

0,6 |

74—24 |

11—14 |

|

2 |

I |

Расчет |

Подвозка автосамосвалами КамАЗ 6520 первой части гравийной смеси с выгрузкой в вал вдоль оси дороги |

м3 |

140,6 |

937,3 |

69 |

2 |

13,6 |

0,12 |

16,3 |

2—11 |

296—67 |

|

3 |

I |

Расчет |

Подвозка автосамосвалами КамАЗ 6520 второй части гравийной смеси (добавки) с выгрузкой в параллельный вал |

м3 |

35,1 |

234,3 |

69 |

0,5 |

3,4 |

0,12 |

4,1 |

2—11 |

74—06 |

|

4 |

I |

Расчет |

Перемешивание материалов автогрейдером ДЗ-122 за 6 круговых проходов по одному следу |

м2 |

1365 |

9100 |

11430 |

0,12 |

0,8 |

0,0007 |

0,96 |

0—02 |

27—30 |

|

5 |

II |

Расчет |

Подвозка битумной эмульсии автогудронатором ДС-142Б и введение первой порции вяжущего в смесь из расчета 2,5 л на 1 м2 |

т |

3,4 |

22,8 |

42,1 |

0,08 |

0,54 |

0,19 |

0,65 |

7—17 |

24—38 |

|

6 |

II |

Расчет |

Предварительное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 6 круговых проходов по одному следу |

м2 |

1365 |

9100 |

11430 |

0,12 |

0,8 |

0,0007 |

0,96 |

0—02 |

27—30 |

|

7 |

II |

Расчет |

Подвозка битумной эмульсии автогудронатором ДС-142Б и введение второй порции вяжущего в смесь из расчета 2,5 л на 1 м2 |

т |

3,4 |

22,8 |

42,1 |

0,08 |

0,54 |

0,19 |

0,65 |

7—17 |

24—38 |

|

8 |

II |

Расчет |

Предварительное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 6 круговых проходов по одному следу |

м |

1365 |

9100 |

11430 |

0,12 |

0,8 |

0,0007 |

0,96 |

0—02 |

27—30 |

|

9 |

II |

Расчет |

Подвозка битумной эмульсии автогудронатором ДС-142Б и введение третьей порции вяжущего в смесь из расчета 2,5 л на 1 м2 |

т |

3,4 |

22,8 |

42,1 |

0,08 |

0,54 |

0,19 |

0,65 |

7—17 |

24—38 |

|

10 |

II |

Расчет |

Предварительное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 6 круговых проходов по одному следу |

м2 |

1365 |

9100 |

11430 |

0,12 |

0,8 |

0,0007 |

0,96 |

0—02 |

27—30 |

|

11 |

II |

Расчет |

Подвозка битумной эмульсии автогудронатором ДС-142Б и введение четвертой порции вяжущего в смесь из расчета 2,1 л на 1 м2 |

т |

2,9 |

19,1 |

42,1 |

0,07 |

0,46 |

0,19 |

0,55 |

7—35 |

21—32 |

|

12 |

II |

Расчет |

Окончательное перемешивание мин. смеси с вяжущим автогрейдером ДЗ-122 за 20 круговых проходов по одному следу |

м2 |

1365 |

9100 |

2580 |

0,53 |

3—53 |

0,003 |

4,23 |

0—07 |

95—55 |

|

13 |

II |

Расчет |

Разравнивание и профилирование приготовленной смеси автогрейдером ДЗ-122 по всей ширине основания за 5 |

м2 |

1365 |

9100 |

11430 |

0,12 |

0,8 |

0,0007 |

0,96 |

0—02 |

27—30 |

|

14 |

II |

Расчет |

Надвижка грунта на обочины бульдозером ДЗ-171 |

м3 |

120,7 |

804,4 |

1950 |

0,06 |

0,41 |

0,004 |

0,5 |

0—09 |

10—86 |

|

15 |

II |

Расчет |

Разравнивание грунта на обочинах автогрейдером ДЗ-122 за 4 прохода по одному следу |

км |

0,3 |

2 |

6,7 |

0,04 |

0,3 |

1,19 |

0,36 |

22—89 |

6—87 |

|

16 |

II |

Расчет |

Увлажнение грунта на обочинах поливомоечной машиной МД—433-03 до оптимальной влажности при дальности возки 3 км в количестве 3 % от массы грунта |

т |

5,5 |

36,6 |

68 |

0,08 |

0,54 |

0,12 |

0,64 |

2—16 |

11—88 |

|

17 |

II |

Расчет |

Уплотнение грунта на обочинах самоходным катком на пневматических шинах ДУ-101 за 8 проходов по одному следу |

м3 |

117,2 |

781 |

1025 |

0,11 |

0,76 |

0,0078 |

0,91 |

0—16 |

18—75 |

|

18 |

II |

Расчет |

Уплотнение органоминеральной смеси самоходным катком гладкими вальцами ДУ-96 за 5 проходов по одному следу |

м2 |

1350 |

9000 |

3200 |

0,42 |

2,8 |

0,0025 |

3,38 |

0—05 |

67—50 |

Рис. 2. Технологический план потока по устройству верхнего слоя основания (толщиной 10 см) из гравийной смеси по способу смешения на дороге

2.9. Уплотнение слоя основания (покрытия) из гравийных смесей, обработанных органическими вяжущими материалами смешением на дороге, выполняют самоходными катками на пневматических шинах или катками с гладкими металлическими вальцами массой 6 — 10 т за 3 — 5 проходов по одному следу.

Уплотнение ведут от краев к середине с перекрытием предыдущего следа на 1/3 ширины вальца катка.

Во избежание прилипания органоминеральной смеси вальцы катков автоматически смачиваются водой.

Окончательное уплотнение и формирование построенного слоя происходят под воздействием колес автомобилей.

В течение 15 — 20 сут осуществляют уход за построенным покрытием при уплотнении катками с металлическими вальцами; в течение 5 — 10 сут — при уплотнении катками на пневматических шинах.

2.10. По окончании формирования слоя на покрытии необходимо устроить поверхностную обработку.

Если построенное основание оставляют без покрытия до следующего строительного сезона, по нему устраивают поверхностную обработку.

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 1, 2.

Технологический план потока по устройству верхнего слоя основания из гравийной смеси по способу смешения на дороге представлен на рис. 2.

Технология операционного контроля качества работ приведена в табл. 3.

Таблица 2

Состав отряда

|

Профессия и разряд рабочего |

Потребность в машино-сменах |

Потребность в машинах |

Коэффициент загрузки |

Количество рабочих |

Примечание |

||

|

на захватку 150 м |

на 1000 м2 |

||||||

|

Поливомоечная машина МД-433—03 |

Машинист IV разряда |

0,153 |

1,03 |

1 |

0,155 |

1 |

|

|

Автосамосвал КамАЗ-6520 |

Водитель |

2,5 |

17 |

3 |

0,83 |

3 |

|

|

Автогрейдер ДЗ-122 |

Машинист VI разряда |

1,17 |

7,8 |

2 |

0,59 |

2 |

|

|

Автогудронатор ДС-142Б |

Машинист V разряда, IV разряда |

0,31 |

2,1 |

1 |

0,31 |

2 |

|

|

Бульдозер ДЗ-171 |

Водитель VI разряда |

0,06 |

0,4 |

1 |

0,06 |

1 |

|

|

Каток ДУ—101 |

Машинист VI разряда |

0,11 |

0,76 |

1 |

0,11 |

1 |

|

|

Каток ДУ—96 |

Машинист V разряда |

0,42 |

2,8 |

1 |

0,42 |

1 |

|

|

|

|

Итого |

|

10 |

|

11 |

|

Таблица 3

Технология операционного контроля качества работ при устройстве верхнего слоя основания дорожных одежд по способу смешения на дороге

|

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Качество минерального материала |

Влажность минерального материала |

Лабораторный В соответствии с ГОСТ 8269.0-97 |

Не реже одного раза за смену |

Лаборант |

Не более 3 % от массы щебня |

Журнал лабораторных работ |

|

Распределение щебня |

Ширина слоя, толщина слоя |

Инструментальный Измерительная линейка, рулетка, визирка |

Не реже, чем через каждые 100 м |

Мастер |

Отклонение по ширине ±10 см, по толщине ±15 мм |

Общий журнал работ |

|

Уплотнение щебеночного основания |

Плотность щебеночного Основания |

Визуальный Контрольный проход катка массой 10 — 13 т |

По всей длине контролируемого участка |

Мастер |

Отсутствие волн перед вальцом |

Общий журнал работ |

|

Отметки по оси основания |

Поперечные уклоны |

Инструментальный Нивелир |

Промеры не реже, чем через 100 м |

Геодезист |

Отклонение до ±50 мм от проектных значений высотных отметок |

Журнал технического нивелирования |

|

Поперечный профиль и ровность поверхности основания |

Поперечные уклоны |

Инструментальный 1. 2. Трехметровая рейка |

Промеры не реже, чем через 100 м |

Геодезист, мастер |

Отклонение от проектных значений в пределах ±0,010 |

Журнал технического нивелирования или общий журнал работ |

|

Ровность |

1. Трехметровая рейка с клиновым промерником |

Промеры не реже, чем через 100 м (на расстоянии |

Геодезист, мастер |

Просветы не должны превышать 7 мм |

3. БЕЗОПАСНОСТЬ ТРУДА

При профилировании основания необходимо руководствоваться схемой профилирования, которая включает в себя детальную разработку каждого прохода автогрейдера.

Одновременная работа двух или нескольких автогрейдеров, идущих друг за другом, допускается при соблюдении между ними расстояния не менее 20 м.

При развороте автогрейдера в конце профилируемого участка, а также на крутых поворотах дороги движение их должно осуществляться на минимальной скорости.

При работе в ночное время у автогрейдера включается освещение, обеспечивающее хорошую видимость фронта работы и рабочих органов.

При осмотре автогрейдера двигатель должен быть заглушен, а рабочий орган опущен на грунт.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1.СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218—05—93. Типовая инструкция по охране труда для машиниста автогрейдера.

4. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218—26—94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. ТОИ Р-218—06—93. Типовая инструкция по охране труда для машиниста бульдозера.

7. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат, 1986. — 271 с.: ил.

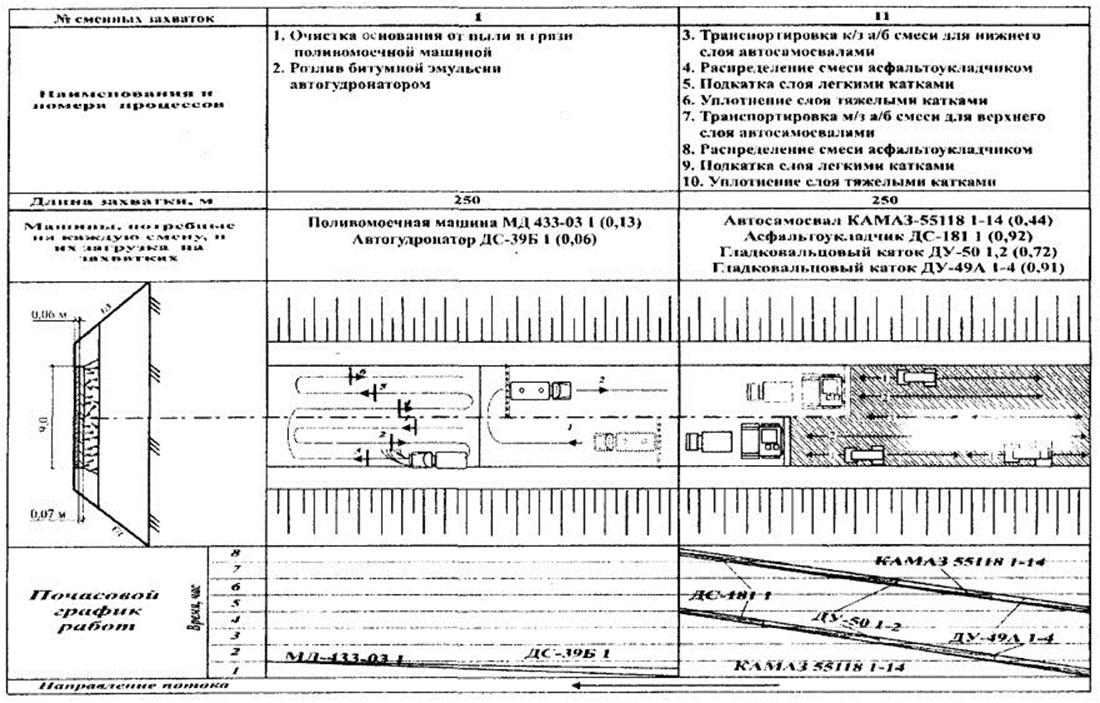

Технологическая карта № 15

СТРОИТЕЛЬСТВО ДВУХСЛОЙНЫХ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на строительство двухслойного асфальтобетонного покрытия шириной 7,5

м с укрепительными (краевыми) полосами по 0,75 м из горячих смесей, отвечающих требованиям ГОСТ 9128-97 «Смеси асфальтобетонные, дорожные, аэродромные и асфальтобетон. Технические условия».

Для устройства верхнего слоя покрытия следует применять плотный, а для нижнего слоя — пористый асфальтобетон, обладающий шероховатой поверхностью, обеспечивающей сцепление его с верхним слоем.

Верхний слой асфальтобетонного покрытия принят 6 см, нижний — 7 см в соответствии с Типовыми проектными решениями серии 503—0-11 «Дорожные одежды автомобильных дорог общей сети».

В технологической карте принят механизированный способ выполнения работ с применением асфальтоукладчика ДС-181, автомобилей-самосвалов КамАЗ-55118 и гладковальцовых катков.

Покрытия из горячих асфальтобетонных смесей устраивают в сухую погоду весной и летом при температуре воздуха не ниже 5 °С, осенью — при температуре воздуха не ниже 10 °С.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работ по строительству асфальтобетонного покрытия должно быть полностью закончено строительство дорожного основания и принято представителями технического надзора органа управления.

2.2. Работы по строительству двухслойного асфальтобетонного покрытия в данной технологической карте ведутся поточным способом по разработанной технологической последовательности производства работ на двух захватках по 250 м. Длина захватки рассчитана с учетом сменной производительности асфальтобетонного завода (АБЗ) не менее 700 т.

2.3. При другой производительности АБЗ длину сменной захватки при строительстве асфальтобетонного покрытия определяют по формуле

l = Q/B·h·ρ,

где Q — производительность АБЗ, т/смену; B — ширина покрытия с учетом ширины краевых полос, м; h — толщина покрытия, м; ρ — плотность асфальтобетона, т/м3.

2.4. На первой захватке выполняют следующие технологические операции:

-

очистку основания от пыли и грязи;

-

розлив битумной эмульсии (подгрунтовка основания).

2.4.1. Поверхность верхнего слоя основания до укладки асфальтобетонной смеси должна быть очищена от пыли и грязи за два прохода по одному следу поливомоечной машины типа МД-433—03.

2.4.2. Чистое и сухое основание подгрунтовывают битумной эмульсией или жидким битумом, которые распределяют автогудронатором ДС-39Б.

Норма расхода материалов устанавливается по табл. 1.

Жидкий битум распределяют за сутки до укладки нижнего покрытия; битумную эмульсию не менее чем за 4 ч. Этого времени достаточно для полного испарения разжижителя битума или воды после распада битумной эмульсии.

Таблица 1

|

Материал для розлива |

Норма розлива, л/м2, при обработке |

|

|

Основания из материалов, не обработанных органическими вяжущими |

Основания из материалов, обработанных органическими вяжущими и асфальтобетонных покрытий |

|

|

Битумная эмульсия 60-процентная |

0,6 — 0,9 |

0,3 — 0,4 |

|

Жидкий битум СГ-70/130 |

0,5 — 0,8 |

0,2 — 0,3 |

Подгрунтовку основания, построенного с применением органических вяжущих, можно исключить, если интервал времени между его устройством и укладкой нижнего слоя покрытия составляет не более 2 сут и отсутствовало движение построечного транспорта.

2.5. На второй захватке выполняют основные технологические операции по устройству двухслойного асфальтобетонного покрытия в следующей последовательности:

-

подвозка горячей крупнозернистой асфальтобетонной смеси для нижнего слоя покрытия автомобилями-самосвалами;

-

выгрузка смеси в бункер асфальтоукладчика;

-

распределение смеси асфальтоукладчиком;

-

уплотнение нижнего слоя покрытия;

-

подвозка горячей мелкозернистой асфальтобетонной смеси для верхнего слоя покрытия автомобилями-самосвалами;

-

выгрузка смеси в бункер асфальтоукладчика;

-

распределение смеси асфальтоукладчиком;

-

уплотнение верхнего слоя покрытия.

2.5.1. Транспортировку асфальтобетонной смеси производят автомобилями-самосвалами КамАЗ-55118.

Продолжительность транспортирования горячих асфальтобетонных смесей должна устанавливаться из условия обеспечения их минимальной температурой при укладке и уплотнении, указанной в табл. 14

СНиП 3.06.03-85 «Автомобильные дороги». Асфальтобетонная смесь, имеющая температуру выше или ниже указанного в СНиП интервала, должна быть забракована и возвращена на АБЗ.

Во избежание остывания смеси при транспортировании в прохладную погоду кузовы автомобилей-самосвалов следует оборудовать двойными стенками для обогрева отходящими газами и закрывать непромокаемым пологом.

Края полога должны накрывать борта кузова и укрепляться на деревянной раме.

2.5.2. При выгрузке смеси в бункер асфальтоукладчика автомобиль-самосвал должен останавливаться в непосредственной близости перед асфальтоукладчиком, не отталкивая его назад.

В контакт с автомобилем-самосвалом должен входить асфальтоукладчик. Автомобиль-самосвал не должен оказывать давление на приемный бункер асфальтоукладчика.

Перед выгруЖурнал технического нивелирования или общий журнал работspan style=»color: black;» зкой кузов автомобиля-самосвала следует слегка приподнять, чтобы смесь сползла к заднему закрытому борту. Такой прием позволяет выгрузить смесь в бункер асфальтоукладчика в виде единой массы после открытия заднего борта автомобиля-самосвала.

Следует отметить, что выгрузка асфальтобетонной смеси напрямую из кузова автосамосвала приводит к усадке асфальтоукладчика, в результате которой уменьшается толщина укладываемого слоя. По мере выработки смеси и снижения нагрузки на механизм толщина слоя увеличивается. В конечном итоге нарушается ровность полосы укладки и, как следствие, снижается качество уплотнения и ровность готового покрытия.

Для обеспечения равномерного непрерывного поступления смеси к укладчику следует использовать механизм типа «ш/spanатл-баги».

2.5.3. Асфальтоукладчик ДС-181 укладывает смесь на ширину от 3 до 7,5 м.

В зависимости от ширины покрытия определяют число и ширину укладываемых полос.

В данном случае при ширине проезжей части 7,5 м с учетом двух краевых полос по 0,75 м при общей ширине покрытия 9м целесообразно укладывать две полосы по 4,5 м с учетом использования уширителей.

Асфальтоукладчик в процессе работы выполняет следующие технологические операции:

-

прием асфальтобетонной смеси из транспортных средств;

-

подачу асфальтобетонной смеси на подготовленное и уплотненное основание;

-

распределение смеси по ширине укладываемой полосы слоем заданной толщины;

-

профилировку асфальтобетонной смеси с требуемым поперечным уклоном и продольным профилем в соответствии с проектными отметками поверхности укладываемого покрытия;

-

предварительное уплотнение укладываемого слоя;

-

отделку (выглаживание) поверхности укладываемого покрытия.

Температура асфальтобетонных смесей при укладке в конструктивные слои дорожной одежды должна соответствовать требованиям ГОСТ 9128-97.

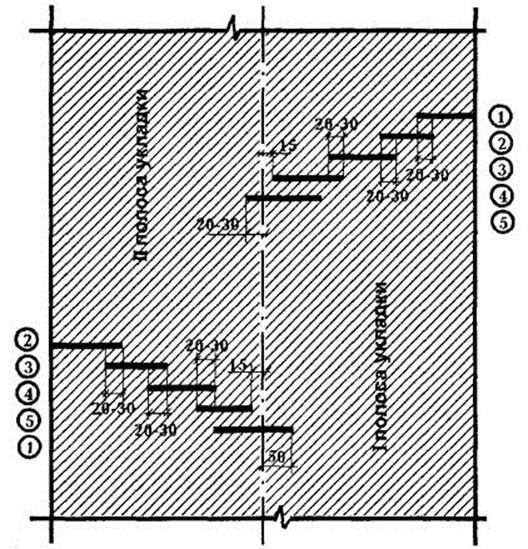

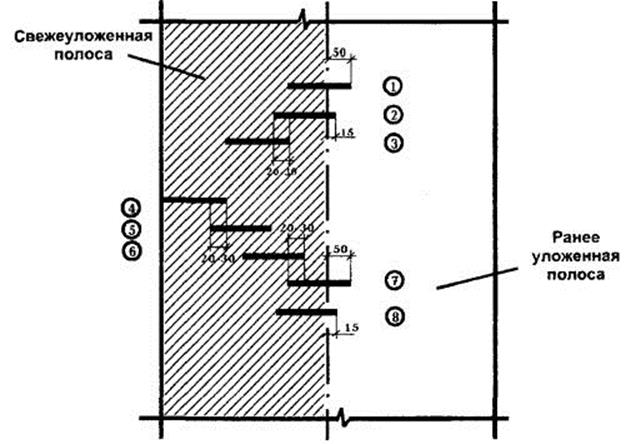

При работе одним укладчиком для обеспечения хорошего сопряжения полос по оси покрытия необходим периодический переход укладчика с одной полосы на другую (рис. 1). Оптимальная длина хода асфальтоукладчика устанавливается в зависимости от температуры воздуха (табл. 2).

В процессе производства работ следует выполнять следующие рекомендации:

-

при небольших перерывах в поступлении асфальтобетонной смеси не следует расходовать всю имеющуюся в укладчике смесь, а оставлять рабочие органы укладчика заполненными до прихода следующего автомобиля-самосвала;

-

при длительных перерывах вся смесь, имеющаяся в укладчике, должна быть уложена, чтобы не допустить ее остывания;

-

в конце смены или при длительных перерывах в течение смены необходимо подготовить конец уложенной полосы к устройству поперечного вертикального стыка для последующего продолжения работ.

Рис. 1. Схема перехода асфальтоукладчика с полосы на полосу:

I — длина укладываемой полосы;  — рабочий ход;

— рабочий ход;  — холостой ход;

— холостой ход;  — последовательность

— последовательность

укладки смеси на участках

Таблица 2

|

Длина укладываемой полосы, м |

||

|

На защищенных от ветра участках и в глубоких выемках |

На открытых участках |

|

|

5 — 10 |

30 — 60 |

25 — 30 |

|

10 — 15 |

60 — 100 |

30 — 50 |

|

15 — 25 |

100 — 150 |

50 — 80 |

|

> 25 |

150 — 200 |

80 — 100 |

|

Примечание. При высоких положительных температурах длина полосы укладки может равняться длине сменной захватки (но не более 300 м). |

||

Поперечный стык выполняют двумя способами:

— простой стык;

— клиновой стык.

Выбор способа зависит оттого, будет или нет осуществлять по уложенной полосе движение транспорта в период между окончанием и возобновлением строительства.

В случае, если движение транспорта не предусмотрено, устраивают простой стык. Для этого при окончании смены в конце полосы укладывают упорную доску, закрепляя ее металлическими костылями. Смесь вручную подсыпают к доске и уплотняют катками. Причем необходимо, чтобы катки уплотняли смесь непосредственно до линии стыка. Для качественного уплотнения необходимо в конце полосы уложить доски для схода катка. Толщина досок должна равняться толщине уплотненного асфальтобетонного слоя.

При возобновлении работ доски убирают, место сопряжения разогревают горелками инфракрасного излучения. Край ранее уложенной смеси после ее разогрева смазывают горячим битумом.

Если по уложенному слою предусмотрено движение транспорта, то в конце уложенной полосы необходимо устроить поперечный клиновой стык (рис. 2).

Рис. 2. Клиновой стык: 1 — уложенный слой покрытия; 2 — упорная доска; 3 — поперечный клин; 4 — дорожное основание

Со стороны уложенной полосы формируется вертикальная кромка так же, как при устройстве простого стыка, с помощью упорной доски. Затем подсыпают асфальтобетонную смесь, формируя из нее клиновидный скат от верхней кромки доски к основанию. Чтобы движущийся транспорт не выбивал доску из покрытия, она должна быть ровной и иметь ту же толщину, что и уплотненный асфальтобетонный слой.

При возобновлении работ на участке необходимо удалить асфальтобетонный скат, снять упорную доску. Вертикальную кромку ранее уложенной полосы разогреть горелками инфракрасного излучения, смазать горячим битумом.

2.5.4. Уплотнение асфальтобетонной смеси следует начинать после ее укладки на полосе 8 — 10 м, соблюдая температурный режим, указанный в табл. 14

СНиП 3.06.03-85 «Автомобильные дороги».

В данной технологической карте предусмотрено уплотнение горячих асфальтобетонных смесей звеном самоходных катков с гладкими металлическими вальцами, которое состоит из: легких катков ДУ-50 массой 6 — 8 т и тяжелых — ДУ-49А массой 11 — 18 т.

Катки должны иметь гладкие, хорошо отшлифованные вальцы, что необходимо для получения качественной поверхности покрытия.

Для предотвращения прилипания смеси вальцы следует смачивать водой, смесью воды и керосина (1:1) или однопроцентным водным раствором отходов соапстока. Такая операция является обязательным условием качественного уплотнения и нормальной работы катка. Необходимо строго регулировать подачу антиадгезионных составов, излишний расход которых отрицательно сказывается на качестве асфальтобетонного слоя. Не следует применять для смазки вальцов соляровое масло и топочный мазут, растворяющие пленку битума на поверхности покрытия.

Общее число проходов гладковальцовых катков по одному следу зависит от состава смеси и погодных условий и составляет ориентировочно для легких — 2 — 4, тяжелых — 15 — 18. Число проходов устанавливают пробным уплотнением с проверкой плотности.

Уплотнение начинают легкими катками, заканчивают тяжелыми. При работе двумя асфальтоукладчиками катки должны двигаться от кромок к середине покрытия, затем от середины к кромкам, перекрывая каждый след катка на 20 — 30 см. При уплотнении первой полосы вальцы легкого катка не должны приближаться более чем на 10 — 15 см к кромке, обращенной к оси дороги. Эта полоса уплотняется тяжелым катком с перекрытием сопряжения на 20 — 30 см.

Уплотнение второй полосы (рис. 3) начинают тяжелым катком по продольному сопряжению с ранее уложенной первой полосой, а затем по традиционной схеме сначала легкими, затем тяжелыми катками от кромки покрытия.

Рис. 3. Схема уплотнения асфальтобетонной смеси при работе двумя асфальтоукладчиками (размеры в см):

номера проходов катка

номера проходов катка

При работе одним асфальтоукладчиком уплотнение второй свежеуложенной полосы начинают по продольному сопряжению с ранее уложенной полосой (рис. 4).

Уплотнение стыка следует начинать с наездом на «холодную» полосу на расстояние 50 см. Второй проход — с наездом 15 — 20 см. В таком случае основное уплотняющее воздействие оказывается на смесь, находящуюся в области стыка. Смесь подается в сторону стыка до тех пор, пока уровень свежеуложенной полосы не

сравняется с уровнем соседней.

В начале процесса уплотнения скорость катков должна быть 1,5 — 2 км/ч, а после пяти — шести проходов по одному следу ее увеличивают до 3,5 км/ч.

При первом проходе гладковальцовых катков ведущие вальцы должны быть впереди.

Во избежание образования неровностей не следует останавливать катки на горячей асфальтобетонной смеси.

Рис. 4. Схема уплотнения асфальтобетонной смеси при работе одним асфальтоукладчиком (размеры в см):

— номера проходов катка

— номера проходов катка

После предварительного уплотнения (двух — трех проходов легкого катка) необходимо проверить поперечный уклон и ровность покрытия с помощью трехметровой рейки. Просвет между нижней плоскостью рейки и поверхностью покрытия не должен превышать 3 — 5 мм.

Обнаруженные неровности должны исправляться после первых же проходов катка. Одновременно должны устраняться и другие дефекты (раковины, зазоры, скопления щебня, трещины, наплывы и др.).

При исправлении неровностей необходимо:

-

вырубить дефектный участок;

-

обмазать края и дно вырубленного места («ящика») горячим вязким битумом;

-

заполнить «ящик» горячей асфальтобетонной смесью;

-

уплотнить.

Швы должны быть параллельны и перпендикулярны оси дороги.

Признаком достаточного уплотнения покрытия является отсутствие следа от прохода задних вальцов тяжелых катков. Контроль плотности асфальтобетонного слоя в процессе уплотнения рекомендуется осуществлять экспресс-методами.

Коэффициент уплотнения покрытий должен быть не ниже:

0,99 — для высокоплотного и плотного асфальтобетонов типов А и Б;

0,98 — для плотного асфальтобетона типов В, Г, Д, пористого и высокопористого асфальтобетонов.

Наиболее достоверные значения коэффициента уплотнения получают при испытании образцов (кернов), отобранных из покрытия.

В этом случае при составлении проекта производства работ необходимо после уплотнения нижнего слоя покрытия предусмотреть организационный перерыв, продолжительностью не менее двух смен, для лабораторных испытаний (рис. 6).

2.6. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 3, 4.

Таблица 3

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 250 м |

||||||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||||

|

на захватку l = 250 м |

на 1 км |

на захватку l = 250 м |

на 1 км |

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Очистка основания от пыли и грязи поливомоечной машиной МД-433—03 за 2 прохода по одному следу |

км |

0,25 |

1 |

2 |

0,125 |

0,5 |

4 |

1 |

74—24 |

18—56 |

|

2 |

I |

Расчет |

Подвозка и розлив битумной эмульсии автогудронатором ДС-39Б из расчета 0,8 л на 1 м2 |

т |

1,8 |

7,2 |

29,6 |

0,06 |

0,24 |

0,54 |

0,97 |

10—16 |

18—29 |

|

3 |

II |

Расчет |

Транспортировка к/з а/б смеси для нижнего слоя покрытия автосамосвалами КамАЗ-55118 при дальности возки 25 км: 250·9·0,07·1,03·2,3 = 373,1 |

т |

373,1 |

1492,5 |

53,8 |

6,9 |

27,7 |

0,15 |

55,97 |

2—75 |

1026—08 |

|

4 |

II |

Расчет |

Укладка смеси толщиной 7 см, шириной 9 м асфальтоукладчиком ДС-181 |

м2 |

2250 |

9000 |

4660 |

0,46 |

1,85 |

0,01 |

22,5 |

0—22 |

495—00 |

|

5 |

II |

Расчет |

Подкатка нижнего слоя покрытия легкими гладковальцовыми катками ДУ-50 за 4 прохода по 1 следу |

м2 |

2250 |

9000 |

3200 |

0,7 |

2,8 |

0,003 |

6,75 |

0—05 |

112—50 |

|

6 |

II |

Расчет |

Уплотнение нижнего слоя тяжелыми гладковальцовыми катками ДУ-50 за 18 проходов по 1 следу |

м2 |

2250 |

9000 |

1230 |

1,83 |

7,3 |

0,007 |

15,8 |

0—14 |

315 |

|

7 |

II |

Расчет |

Подвозка м/з а/б смеси для верхнего слоя покрытия автосамосвалами КамАЗ-55118 при дальности возки 25 км: 250·9·0,06·1,03·2,4 = 333,7 |

т |

333,7 |

1334,9 |

53,8 |

6,2 |

24,8 |

0,15 |

50,1 |

2—75 |

917—68 |

|

8 |

II |

Расчет |

Укладка смеси толщиной 6 см, шириной 9 м асфальтоукладчиком ДС-181 |

м2 |

2250 |

9000 |

4860 |

0,46 |

1,85 |

0,01 |

22,5 |

0—22 |

495—00 |

|

9 |

II |

Расчет |

Подкатка верхнего слоя покрытия легкими гладковальцовыми катками ДУ-50 за 4 прохода по 1 следу |

м2 |

2250 |

9000 |

3100 |

0,73 |

2,9 |

0,003 |

6,75 |

0—05 |

112—50 |

|

10 |

II |

Расчет |

Уплотнение верхнего слоя покрытия тяжелыми гладковальцовыми катками ДУ-49А за 18 проходов по 1 следу |

м2 |

2250 |

9000 |

1250 |

1,8 |

7,2 |

0,006 |

13,5 |

0—14 |

315 |

|

ИТОГО: |

|

|

189,84 |

|

3825—61 |

||||||||

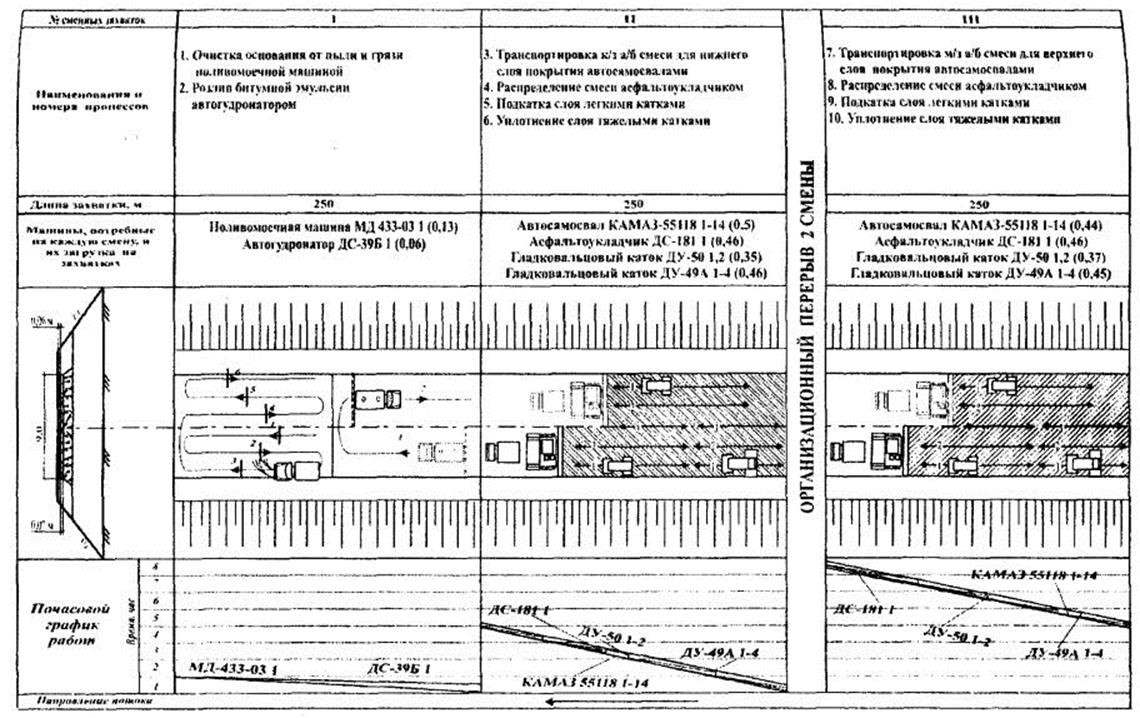

2.7. Технологический план потока по устройству двухслойного асфальтобетонного покрытия представлен на рис.

2.8. Технология операционного контроля качества работ приведена в табл. 5.

Таблица 4

Состав отряда

|

Профессия и разряд рабочего |

Потребность в машино-сменах на захватку l = 250 |

Потребность в машинах |

Коэффициент загрузки |

Количество рабочих |

|

|

Поливомоечная машина МД-433—03 |

Машинист IV разряда |

0,1 |

1 |

0,1 |

1 |

|

Авто гудронатор ДС-39Б |

Машинист V разряда Машинист IV разряда |

0,05 |

1 |

0,05 |

2 |

|

Автосамосвал КамАЗ-55118 |

Водитель |

10,5 |

11 |

0,95 |

11 |

|

Асфальтоукладчик ДС-1 следу333/span81 |

Машинист VI разряда асфальтобетонщик: V разряд 1 IV разряд 1 III разряд 3 II разряд 1 I разряд 1 |

0,92 |

1 |

0,92 |

8 |

|

Каток гладковальцовый ДУ-50 |

Машинист V разряда |

1,14 |

2 |

0,57 |

2 |

|

Каток гладковальцовый ДУ—49А |

Машинист VI разряда |

2,9 |

3 |

0,97 |

3 |

|

Итого |

|

19 |

|

27 |

|

|

Примечание. Машинист асфальтоукладчика следит за соблюдением требуемой толщины и ширины слоя. Асфальтобетонщик V разряда вместе с асфальтобетонщиком IV разряда принимают смесь, замеряют ее температуру и визуально оценивают качество. Они также контролируют толщину укладываемого слоя, регулируют положение выглаживающей плиты и дают указания о порядке уплотнения смеси катками. Толщину слоя промеряют металлическим мерником после прохода укладчика и, в случае отклонения от требуемой, исправляют положение выглаживающей плиты. Асфальтобетонщик IV разряда помогает в работе асфальтобетонщику V разряда. Асфальтобетонщик III разряда следит за подачей смеси автомобилями-самосвалами в бункер укладчика, дает сигнал на подход автомобилей-самосвалов со смесью, следит за выгрузкой и очищает кузов от остатков смеси скребком или лопатой с удлиненной ручкой. После прохода укладчика асфальтобетонщики III разряда при необходимости устраняют неровности, удаляют недоброкачественную смесь. Ровность покрытия определяют 3-метровой рейкой после окончания уплотнения. Участки покрытия, на которых под рейкой обнаружены просветы, исправляет асфальтобетонщик V разряда. Для этого он железными граблями слегка взрыхляет уложенную смесь, удаляет лишнюю на возвышениях или добавляет во впадины. Асфальтобетонщики I, II разрядов помогают ему и доставляют смесь. |

|||||

Рис. 5. Технологический план потока по устройству двухслойного асфальтобетонного покрытия

Рис. 6. Технологический план потока по устройству двухслойного асфальтобетонного покрытия

Таблица 5

Технология операционного контроля качества работ при устройстве асфальтобетонного покрытия

|

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Качество устройства слоев |

Поперечные уклоны |

Инструментальный Нивелир, нивелирная рейка, трехметровая рейка |

Промер не реже, чем через каждые 100 м |

Геодезист, мастер |

Отклонение от проектных значений не более до 0,010 |

Общий журнал работ Журнал технического нивелирования |

|

Ровность |

Инструментальный Трехметровая рейка с клиновым промерником, нивелир, нивелирная рейка |

Промер не реже, чем через каждые 100 м

|

Мастер |

Значение просветов в пределах до 5 мм |

Общий журнал работ |

|

|

Через каждые 5 ± 0,2 м на расстоянии 0,5 — 1,0 м от кромки проезжей части |

Геодезист |

Отклонения при шаге нивелирования: 5 м — 10 м — 20 м — 24 (16)мм |

Журнал технического нивелирования |

|||

|

Коэффициент сцепления |

Инструментальный ППК-МАДИ |

|

Мастер |

Не менее 0,45 |

Общий журнал работ |

|

|

Качество а/б смеси |

Температура а/б смеси |

Лабораторный В соответствии с ГОСТ 9128-97 |

В кузове каждого автомобиля-самосвала |

Асфальтобетонщики V и IV разрядов |

Для асфальтобетонных смесей на вязких битумах не менее 120 °С |

Общий журнал работ |

|

Укладка а/б смеси |

Ширина слоя |

Инструментальный Рулетка |

Не реже, чем через каждые 100 м |

Мастер |

Отклонение от проектных значений ±10 см |

Общий журнал работ |

|

Толщина слоя |

Инструментальныйp style=»text-align: center;»/i Измерительная линейка, визирки |

Не реже, чем через каждые 100 м |

Мастер |

Отклонение от проектных значений ±10 мм |

Общий журнал работ |

|

|

Высотные отметки по оси |

Инструментальный Нивелир, нивелирная рейка |

Не реже, чем через каждые 100 м |

Геодезист |

Отклонение от проектных значений ±50 мм |

Журнал технического нивелирования |

|

|

Уплотнение |

Коэффициент уплотнения |

Лабораторный В соответствии с ГОСТ 9128-97, ГОСТ 12801-98 |

В трех местах на 7000 м2 |

Лаборант |

Не ниже 0,99 для плотных а/б из горячих смесей типов А, Б; 0,98 — для пористого, высокопористого а/б |

Общий журнал работ |

|

Качество асфальтобетона |

Плотность |

Лабораторный В соответствии с ГОСТ 9128-97, ГОСТ 12801-98 |

В трех местах на 7000 м2 |

Лаборант |

Продольное сопряжение должно быть ровным и плотным, а поперечное — перпендикулярно к оси |

Журнал лабораторных работ |

|

Качество продольных и поперечных сопряжений |

Визуальный |

Постоянно |

Мастер |

Общий журнал работ |

||

|

Прочность сцепления слоев |

Визуальный |

Постоянно |

Мастер |

Общий журнал работ |

3. БЕЗОПАСНОСТЬ ТРУДА

3.1. К работе по устройству асфальтобетонных покрытий допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, а также обучение и инструктаж по безопасности труда.

3.2. Лица, допускаемые к эксплуатации дорожных машин (асфальтоукладчика, автогудронатора, катка), должны иметь удостоверение на право работы на них.

3.3. При работе машин по устройству покрытий необходимо соблюдать требования, изложенные в СНиП III-4-80.

3.4. При проведении работ необходимо принять меры по обеспечению безопасности движения. С этой целью на участках проведения работ до их начала устанавливают временные дорожные знаки, ограждения и направляющие устройства, а в необходимых случаях устраивают объезд. Ограждение места работ производят с помощью ограждающих щитов, штакетных барьеров, стоек, вешек, конусов, шнуров с цветными флажками, сигнальных огней. Установку технических средств организации движения производят в соответствии с ВСН 37-84.

Схемы организации движения и ограждения мест работ независимо от того, являются они типовыми или индивидуальными, а также сроки проведения работ утверждаются руководителем дорожной организации и согласовываются с органами ГИБДД.

При составлении схем организации движения в местах проведения дорожных работ необходимо обеспечить выполнение следующих требований:

-

предупредить заранее водителей транспортных средств и пешеходов об опасности, вызванной дорожными работами, и показать характер этой опасности;

-

четко обозначить направление объезда, имеющихся на проезжей части препятствий, а при устройстве объезда ремонтируемого участка — его маршрут;

-

создать безопасный режим движения транспортных средств и пешеходов на подходах и на участках проведения дорожных работ.

При работах, имеющих подвижный и краткосрочный характер, временные знаки можно размещать на переносных ограждающих барьерах, щитах, а также на автомобилях и самоходных дорожных машинах, участвующих в работе. В темное время суток дорожные машины и оборудование должны находиться за пределами земляного полотна. В случае невозможности выполнения этого требования дорожные машины должны быть ограждены с обеих сторон барьерами с сигнальными фонарями желтого цвета, зажигаемыми с наступлением темноты, с установкой барьеров на расстоянии 10 — 15 м от машины.

Выполнение требований по организации движения и техники безопасности в местах производства дорожных работ возлагается на инженерно-технический персонал, который непосредственно руководит производством работ (руководителя организации, главного инженера, начальника участка, прораба, мастера).

При производстве работ по устройству асфальтобетонного покрытия руководствуются следующей технической литературой:

1.СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218-13-93. Типовая инструкция по охране труда для машиниста укладчика асфальтобетона.

4. ТОИ Р-218-14—93. Типовая инструкция по охране труда машиниста автогудронатора.

5. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

Технологическая карта № 16

УСТРОЙСТВО ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ ШИРИНОЙ 7,5 М И ТОЛЩИНОЙ 0,2 М С ИСПОЛЬЗОВАНИЕМ КОМПЛЕКТА МАШИН ДС-110

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительстве автомобильных дорог.

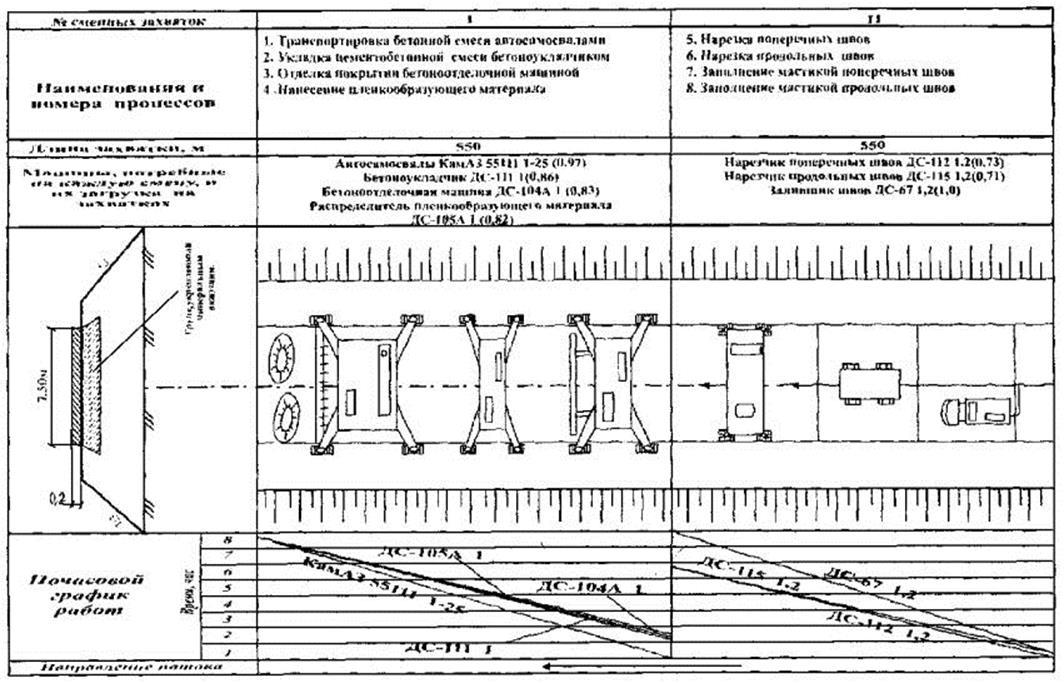

1.2. Технологическая карта составлена на устройство однослойного цементобетонного покрытия дороги шириной 7,5 м и высотой 0,2 м в уплотненном состоянии. В качестве основных механизмов приняты бетоноукладчик ДС-111 с боковыми скользящими формами, бетоноотделочная машина (трубчатый финишер) ДС-104А, машина для нанесения пленкообразующих материалов ДС-105А, входящие в состав комплекта машин ДС-110 Брянского завода «Брянский арсенал». Ведущим механизмом является бетоноукладчик ДС-111 со скоростью укладки бетонной смеси 2 м/мин, сменной длиной захватки 550 м, или 4125 м2

покрытия.

1.3. Бетоноукладчик цементобетонной смеси ДС-111 предназначен для приема бетонной смеси из автосамосвалов на спрофилированное цементогрунтовое основание, ее распределения, уплотнения и создания вертикальной кромки плиты покрытия.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работы бетоноукладчика должны быть выполнены следующие работы:

-

спрофилировано под проектные отметки цементогрунтовое основание с необходимой прочностью, достаточной для движения автосамосвалов с бетонной смесью;

-

натянута с двух сторон копирная струна для работы бетоноукладчика ДС-111 в автоматизированном режиме;

-

устроено требуемое количество въездов на основание и съездов с него;

-

подготовлены временные дороги для подвоза бетонной смеси.

2.2. Часовая потребность в бетонной смеси составляет около 106 м3, поэтому работу бетоноукладчика может обеспечивать одна смесительная установка непрерывного действия СБ-109 (расчетная производительность 120 м3/час) с реальной сменной производительностью 850 м3/смену.

2.3. Бетонная смесь и бетон, применяющиеся при устройстве однослойного покрытия, характеризуются следующими свойствами:

-

класс бетона по прочности на сжатие — В 27,5;

-

класс бетона на растяжение при изгибе — Вtв

4,0;

-

марка бетона по морозостойкости — F200;

-

объем вовлеченного воздуха — 5 — 7 % (ГОСТ 26633-91);

-

подвижность смеси 1 — 3 (в среднем 2) см (ВСН 139-80);

-

водоцементное отношение не более 0,50.

2.4. При температуре свыше 20 °С для сохранения подвижности смесей при транспортировке рекомендуется применение пластифицирующих добавок типа мелассной упаренной последрожжевой барды (УПБ), технических лигносульфонатов (ЛСТ), модифицированных технических

лигносульфонатов (ЛСТМ—2) и др.

Для обеспечения требуемой марки бетона по морозостойкости от F100 и выше необходимо использовать следующие воздухововлекающие добавки: смола нейтрализованная воздухововлекающая (СНВ), смола древесная омыленная (СДО), сульфанол (С), клей талловый пековый (КТП) и др.

Химические добавки вводятся в бетонные смеси в виде растворов с водой затворения.

2.5. При установке копирных струн выполняются следующие операции:

-

восстанавливают и закрепляют ось дороги;

-

устанавливают нивелирные колышки;

-

устанавливают металлические стойки с поперечными штангами на расстоянии не более/spanspan style=»color: black; font-family: Times New Roman; font-size: 10pt;»/span 15 м друг от друга на прямых участках и на 4 — 6 м на криволинейных участках и виражах;

-

натягивают копирную струну на высоте 0,5 — 1,0 м над верхом земляного полотна сначала вручную, затем натяжной лебедкой (отклонение копирной струны от заданных вертикальных отметок не должно превышать ±3 мм). Коliпирная струна устраивается с двух сторон от бетонируемого покрытия;

-

контролируют качество установки копирной струны;

-

по завершению работ по бетонированию покрытия копирные струны демонтируют.

Работы по уста/pновке копирных струн выполняет звено дорожных рабочих:

IV разр /spanяда — 1 чел.

III разряда — 1 чел.

II разряда — 1 чел.

I разряда — 1 чел.

Работой звена руководит инженер-геодезист, выполняющий одновременно работу с геодезическим инструментом. Звену выделяется грузовой автомобиль.

2.6. Бетонная смесь к месту укладки транспортируется автомобилями-самосвалами

КамАЗ-55111 (грузоподъемность 13 т, объем кузова — 6,6 м3). Основные требования к перевозке смеси:

— смесь в кузове автосамосвала обязательно должна быть накрыта пологом для предохранения ее от потерь влаги или переувлажнения;

— доставка смеси должна осуществляться по часовому графику, разработанному с учетом производительности бетоноукладчика ДС-111;

— время транспортирования бетонной смеси марки по удобоукладываемости П1 (ГОСТ 7473-94) не должно превышать 30 мин при температуре воздуха от 20 до 30 °С и 60 мин при температуре воздуха ниже 20 °С. При введении пластифицирующих добавок время транспортирования определяется лабораторной службой.

2.7. Технология производственного процесса по устройству бетонного покрытия на прямолинейном участке дороги бетоноукладчиком ДС-111 состоит из следующих операций:

-

подготовки бетоноукладчика к работе;

-

подготовки участка к бетонированию;

-

укладки цементобетонной смеси бетоноукладчиком в т.ч.: распределения смеси, регулировки толщины бетонного слоя с уплотнением смеси глубинными вибраторами, формирования профиля плиты, образования и отделки кромки бетонного покрытия, отделки поверхности покрытия;

-

устройства рабочего шва;

-

ухода за бетоноукладчиком.

— выбор ровного участка дороги не ближе 15 — 20 м от начала покрытия. Участок должен быть оборудован копирной струной для установки бетоноукладчика по заданному курсу и выведения его на автоматизированный режим работы при подходе к начальному участку бетонирования;

— наладка рамы бетонирования. Рама бетоноукладчика является подвижным шаблоном, проходящим на заданной высоте над основанием, поэтому она должна быть установлена точно в той же плоскости, что и бетонируемое покрытие. В первую очередь гидроцилиндрами и ограничителями хода устанавливаются боковые рамы на одинаковое расстояние (3,75 м) от оси машины. Боковые рамы должны быть строго параллельны. Затем рама бетоноукладчика по копирным струнам устанавливается так, чтобы ее нижняя плоскость находилась на отметке верха устраиваемого покрытия;

— наладка рабочих органов бетоноукладчика. Предварительная наладка производится относительно низа рамы бетоноукладчика.

Распределительный шнек бетоноукладчика наладки не требует, т.к. он жестко соединен с боковыми рамами. Отвал шнека и вибробрус-дозатор выравнивают по струне, натянутой между нижними краями боковых частей рам.

Глубинные вибраторы в количестве 11 — 14 шт. устанавливаются следующим образом: зажимы двух крайних ослабляются и их нижние точки выставляются на расстоянии 15 см до нижней поверхности рамы. Зажимы закрепляются, между крайними вибраторами натягивается струна и по ней устанавливаются остальные вибраторы. Расстояние крайних вибраторов от боковой скользящей опалубки не должно превышать 15 — 20 см.