Портландцемент. Производство портландцемента. Схватывание и твердение портландцемента. Свойства портландцемента

Портландцемент упакованный

Из всех вяжущих веществ важнейшим является портландцемент — один из основных строительных материалов, без которого невозможно получить бетон, железобетонные конструкции, высококачественные растворы для каменных кладок и штукатурок.

Портландцемент — гидравлическое вяжущее вещество, получаемое тонким измельчением клинкера и небольшого количества гипса. Клинкер получают обжигом до спекания при температуре 1450…1500°С сырьевой смеси, состоящей из известняка и глины. Для регулирования сроков схватывания цемента к клинкеру при помоле добавляют гипсовый камень в количестве 1…4 % от массы цемента в расчете на SО3. От качества клинкера зависят важнейшие свойства цемента: прочность и скорость ее нарастания, долговечность, стойкость в различных эксплуатационных условиях.

Производство портландцемента

ОАО «Белгородский цементный завод»

Изобретение портландцемента связывают с именами Джозефа Аспдина и российского военного техника Егора Герасимовича Челиева. Каменщику из английского города Лидса Дж. Аспдину в декабре 1824 г. был выдан патент на изготовление вяжущего вещества путем обжига смеси извести с глиной. За сходство по цвету с естественным камнем из каменоломен близ города Портленда Дж. Аспдин назвал это вяжущее портландцементом.

Сырьевыми материалами для изготовления портландцементного клинкера служат карбонатные и глинистые горные породы. Главное химическое соединение карбонатных пород (известняка, мела) — карбонат кальция СаСО3. Глинистые породы (в основном глины) содержат различные алюмосиликаты типа Аl2О3•mSiO2•nН2О. Для получения клинкера исходные сырьевые материалы берут примерно в соотношении 1:3, т. е. на 1 маc. ч. глины должно приходиться 3 маc. ч известняка. Близок к этому составу мергель — осадочная горная порода, представляющая собой смесь известняка с глиной. В сырьевую смесь вводят корректирующие добавки. Недостаток кремнезема компенсируют введением диатомита, трепела, опоки; содержание оксидов железа увеличивают добавкой руды или колчеданных огарков.

Производство портландцемента включает следующие технологические операции: приготовление сырьевой смеси, ее обжиг и получение клинкера, помол клинкера с добавкой гипса.

В зависимости от методов приготовления смеси различают мокрый и сухой способы производства цемента. При мокром способе сырье смешивают и измельчают в присутствии воды. Затем смесь в виде шлама, содержащего 40…50 % воды, обжигают во вращающихся печах. При сухом способе сырьевые материалы высушивают, измельчают, смешивают и обжигают в сухом виде (влажность — 1…2 %).

При мокром способе достигается высокая однородность смеси, однако затраты топлива на обжиг в 1,5…2 раза выше, чем при сухом. Подготовленную к обжигу сырьевую смесь подают во вращающуюся печь, представляющую собой стальную обечайку длиной 150 или 185 м и диаметром 4 или 5 м. Изнутри труба выложена огнеупорным кирпичом. Печь установлена под небольшим (3…40) уклоном к горизонту и вращается (1…2 об/мин), благодаря чему сырьевая смесь постепенно перемещается в ней от верхнего конца к нижнему, куда подается топливо. Максимальная температура обжига — 1450°С. При таких высоких температурах оксид кальция СаО, образовавшийся в результате разложения известняка, взаимодействует с кислотными оксидами SiO2, Аl2О3 и Fе2О3, образующимися при разложении глины. Продукты взаимодействия, частично плавясь и спекаясь друг с другом, образуют так называемый портландцементный клинкер — пористые гранулы серого цвета.

В настоящее время наиболее распространен сухой способ производства цемента. В конечном итоге качество портландцемента зависит от тщательности подготовки сырья, условий обжига, режима охлаждения и его химического и минералогического составов.

Основными минералами портландцементного клинкера являются:

- алит — трехкалъциевый силикат ЗСаО•SiO2 (или сокращенно С38) — содержится в количестве 45…65 %. Это — самый важный минерал клинкера, определяющий время твердения, прочность и другие свойства портландцемента;

- белит — двухкалъциевый силикат 2СаО•SO2 (или С2S) — содержится в количестве 20…35 %. Он медленно твердеет, при этом выделяется очень мало теплоты;

- целит — трехкалъциевый алюминат 3СаО•А12О3 (или С3А) -содержится в количестве 4… 12 %. Он очень быстро гидратиру-ется и твердеет, выделяя большое количество теплоты, но имеет небольшую прочность и малую стойкость против воздействия сернокислых соединений;

- четырехкальциевый алюмоферрит (браунмиллерит) 4СаО•А12О3•Fе2О3 — содержится в количестве 10…20 %, по времени гидратации занимает промежуточное положение между алитом и белитом, обладает средней прочностью.

Для получения портландцемента клинкер размалывают в трубных или шаровых мельницах с гипсом (1,5…3,5 % в расчете на SО3 природного гипса СаSО4•2Н2О) и другими добавками. Свойства портландцемента зависят от его минералогического состава и тонкости помола клинкера.

Схватывание и твердение портландцемента

При смешивании портландцемента с водой образуется пластичное, легко формуемое тесто (гель), постепенно загустевающее (схватывающееся) и переходящее в камневидное состояние.

Процесс твердения цемента в соответствии с теорией твердения вяжущих, разработанной академиком А. А. Байковым, условно разделяется на три периода: подготовительный, коллоидации и кристаллизации.

В подготовительном периоде частицы цемента смачиваются водой и растворяются с поверхности; со временем образуется насыщенный раствор. В этот период, длившийся 1…3 ч, цементное тесто пластично и легко поддается формованию. Основные минералы клинкера в растворе с водой гидратируются по следующим уравнениям:

ЗСаО • SiO2 + 5Н2О = 2СаО • SiO2 • 4Н2О + Са(ОН)2;

2СаО • SiO2 + 4Н2О = 2СаО • SiO2 • 4Н2О;

ЗСаО • Аl2О3 + 6Н2О= 3СаО • Аl2О3 • 6Н2О;

4СаО • Аl2О3 • Fе2О3 + nН2О = 4СаО • Аl2О3 • Fе2О3 • nН2О.

В период коллоидации концентрация гидратных новообразований в растворе возрастает. Образующиеся соединения (новообразования) отличаются меньшей растворимостью, чем минералы клинкера. Поэтому раствор, насыщенный по отношению к исходным соединениям, является пересыщенным по отношению к новообразованиям. Гидратные новообразования в виде мельчайших коллоидных частичек — субмикрокристаллов — выделяются из раствора, образуя цементный гель.

Возникновение большого количества геля приводит к загустеванию цементного теста, которое утрачивает пластичность, Момент загустевания (схватывания) цементного теста наступает через 3…5 ч после затворения цемента водой. Прочность загустевшего теста в этот период еще невелика.

Начало схватывания характеризуется формированием обратимой коагуляционно-кристаллизационной структуры цементного камня, когда отдельные частицы сцеплены в звенья, цепочки, пространственные сетки через жидкие прослойки ван-дер-ваальсовыми силами. Под действием механических воздействий такие структуры способны тиксотропно разжижаться и восстанавливать свою структуру после снятия воздействия.

В цементе, состоящем из одного клинкера, потеря пластичности (схватывание) наступает через несколько минут. Природный гипс, растворившись, взаимодействует с трехкальциевым алюминатом и водой с образованием гидросульфоалюмината кальция.

Последний выкристаллизовывается в непосредственной близости от цементных зерен и создает на них оболочки, которые затрудняют дальнейшую гидратацию минералов и замедляют схватывание цемента. В процессе гидратации оболочки разрушаются, после чего скорость гидратации цемента возрастает. Так как гипс вводят в ограниченном количестве, замедляющее действие его на гидратацию сказывается только в начальный период твердения.

Период кристаллизации характеризуется дальнейшей гидратацией цемента. Гель постепенно преобразуется в кристаллические сростки. Формируется конденсационно-кристаллизационная структура цементного камня с химическими связями между частицами. Цементный гель теряет значительное количество воды, и наступает конец схватывания. Число и площадь поверхности контактов в кристаллах новообразований увеличиваются, что приводит к заметному росту прочности цементного камня. Структура теряет способность тиксотропно разжижаться и восстанавливаться после снятия механического воздействия.

Процессы растворения и гидратации минералов клинкера и кристаллизации новообразований протекают долгие годы. Кристаллический сросток, гель и непрогидратированные зерна цемента образуют цементный камень. В его структуру входят также поры и капилляры, образованные водой, химически не прореагировавшей с цементом.

Приведем наиболее важные выводы из рассмотренного механизма твердения портландцемента.

Все химические реакции взаимодействия клинкерных минералов с водой — экзотермические, т. е. сопровождаются выделением теплоты. Экзотермия цемента может рассматриваться и как положительное явление (например, при ускорении твердения цемента, зимнем бетонировании), и как отрицательное (при бетонировании массивных конструкций или при производстве работ в жаркую сухую погоду).

До окончания схватывания структура цементного геля способна обратимо восстанавливаться после снятия механического воздействия. Это позволяет после затворения цемента водой, например в растворных и бетонных смесях, сохранить формовочные свойства и по истечении некоторого времени укладывать смеси в конструкции (формовать изделия).

В процессе взаимодействия трехкалъциевого силиката с водой образуется гидроксид кальция. Это значит, что в результате твердения в цементном камне всегда возникает щелочная среда. В щелочной среде (при рН > 12,5) не происходит коррозии железа. Поэтому бетоны на портландцементе (и его разновидностях) хорошо защищают стальную арматуру от коррозии. Это -одно из условий долговечности железобетона.

Однако Са(ОН)2 сравнительно легко подвергается коррозии в агрессивных средах и даже может вымываться водой. Поэтому для повышения стойкости бетона к коррозии в цемент вводят минеральные добавки, связывающие Са(ОН)2 в более стойкие соединения. Таким путем получают, например, пуццолановый цемент.

Затворение цементного порошка водой — это необходимое условие образования прочного цементного камня, но избыточное количество не увеличивает, а уменьшает его прочность. Это вызвано тем, что цемент способен химически связывать не любое, а строго ограниченное количество воды — максимум 25…30 % (от массы сухого цемента). Химически связанная вода входит в состав твердой фазы — новообразований цементного камня.

Вся остальная вода, содержащаяся в цементном тесте, а затем — камне, остается в жидком состоянии. Впоследствии, при высыхании бетона, вода испаряется, в результате чего в структуре цементного камня образуется система тончайших пор. Чем больше введено при затворении воды, тем большей окажется пористость и, следовательно, ниже прочность и стойкость цементного камня и бетона.

Свойства портландцемента

С повышением тонкости помола цемента сокращаются сроки его схватывания, возрастают активность и интенсивность роста прочности.

Ниже приведены основные свойства и показатели портландцемента.

Плотность зерен ρ портландцемента колеблется в пределах 3050…3150 кг/м3.

Насыпная плотность ρи зависит от степени уплотнения. Для рыхлонасыпанного цемента она составляет 900…1100 кг/м3, сильно уплотненного — 1600 кг/м3. В расчетах принимают значение ρи= 1300 кг/м3.

Тонкость помола портландцемента оказывает большое влияние на его скорость твердения, прочность. Тонкость помола характеризуют зерновым составом портландцемента и удельной поверхностью. Зерновой состав определяют по ГОСТ 310.2-76 путем просеивания пробы цемента через сито N 008; при этом не менее 85 % пробы должно пройти через сито.

Тонкость помола цемента характеризуется также удельной поверхностью порошка — площадью зерен, см2, в одном грамме. Удельная поверхность обычного портландцемента составляет 2600…3200 см2/г.

Водопотребность цемента характеризуют относительным количеством воды (в %) для получения цементного теста нормальной густоты. Содержание воды в тесте нормальной густоты соответствует ее максимальному количеству, которое цемент может удерживать с помощью химических и физико-химических (адсорбционных и капиллярных) сил. Поскольку в таком тесте еще нет водоотделения, цементное тесто нормальной густоты, скатываемое в шарик, не прилипает к ладони. Водопотребность цемента составляет 22.. .28 %.

Чем меньше нормальная густота цемента, тем легче получить бетонную смесь с меньшим водоцементным отношением, а бетон — с меньшей пористостью и большей прочностью. И наоборот, с увеличением нормальной густоты, например у пуццоланового цемента она составляет 30 % и более, растет пористость и снижается морозостойкость бетона.

Сроки схватывания цементного теста нормальной густоты определяют на приборе Вика по глубине проникания иглы. Начало схватывания должно наступать не ранее чем через 45 мин, конец схватывания — не позднее 10 ч от начала затворения. Эти показатели определяют при температуре 20 ±2 °С. Схватывание портландцемента обычно наступает через 1…2 ч, а заканчивается — через 4…6 ч. На сроки схватывания портландцемента влияют его минералогический состав, тонкость помола, температура теста, содержание воды и другие факторы.

Если бетонную или растворную смесь укладывать после начала схватывания, то, утратив пластичность, она при укладке будет деформироваться с нарушением сплошности структуры. В результате в теле бетона образуются разрывы, трещины и другие дефекты механического происхождения, что отрицательно скажется на прочности и долговечности конструкции.

На стройплощадке конец схватывания цемента в бетонной или растворной смеси (первоначально пластичной консистенции) можно установить следующим образом. Смесь набирают в руку и сжимают. После окончания схватывания на поверхности смеси при сжатии не блестит вода, а комок смеси растрескивается или рассыпается.

Сроки схватывания увеличиваются, если для затворения цемента взято больше воды. При ее избытке возрастает объем пространства в тесте, которое должно быть заполнено новообразованиями. Увеличивать количество воды в тесте или бетонной смеси ради удлинения сроков схватывания нерационально, так как прочность затвердевшего камня (бетона) тем меньше, чем больше введено воды. Целесообразно применять для этого специальные добавки — замедлители схватывания.

В практике бетонных работ иногда наблюдается ложное схватывание цемента, т. е. загустевание цементного теста или бетонной смеси в сроки, гораздо более короткие, чем предусмотрено стандартом (ранее 45 мин). Это объясняется тем, что в состав такого цемента входит полуводный гипс, а не гипсовый камень. Полуводный гипс быстро взаимодействует с водой, образуя пространственную малопрочную структуру, что и приводит к потере пластичности цементного теста уже через 10…20 мин после затворения. При последующем перемешивании, особенно с небольшой добавкой воды, тесто восстанавливает пластичность и затвердевает как обычно.

Чтобы не допустить ложного схватывания, помол и хранение цементов осуществляют при пониженной температуре. Нельзя также допускать смешивание цементов разных видов.

Равномерность изменения объема при твердении — одно из необходимых свойств портландцемента. Если в составе цемента содержатся свободные оксиды кальция и магния — СаО и МgО, то при взаимодействии с водой в местах их расположения объем цементного камня увеличивается, что вызывает его коробление или растрескивание. Цементы должны выдерживать испытание на равномерность изменения объема при испытании образцов кипячением в воде. Содержание оксида магния МgО в исходном клинкере должно быть не более 5 %.

Тепловыделение, сопровождающее твердение портландцемента, обусловлено тем, что все реакции взаимодействия минералов цементного клинкера с водой экзотермичны. При укладке небольших объемов сильного разогрева бетона обычно не происходит, поскольку процесс растянут во времени и теплота теряется в окружающую среду. При твердении изделий в закрытом объеме (камерах тепловой обработки) тепловыделение может использоваться для ускорения твердения бетона.

Прочность портландцемента характеризуют маркой, которую устанавливают по пределу прочности при сжатии и изгибе образцов-балочек размером 40x40x160 мм, испытанных в возрасте 28 сут. твердения. Балочки изготовляют из цементно-песчаного раствора состава 1 : 3 (цемент : песок) стандартной консистенции при водоцементном отношении В/Ц = 0,4. Образцы твердеют на воздухе (над водой) в течение 1 сут. и в воде комнатной температуры (без форм) -27 сут. Через 28 сут. балочки испытывают на изгиб, а образовавшиеся при этом половинки балочек — на сжатие. Среднее арифметическое значение предела прочности при сжатии, определенное по четырем наибольшим значениям, называют активностью цемента. Марку цемента устанавливают по пределу прочности при сжатии и изгибе в соответствии с табл. 5. Если один из них меньше указанного в табл. 5, то цемент относят к меньшей марке. Например, при испытании получены значения Rсж = 52 МПа и Rи = 6,3 МПа. Следовательно, цемент будет марки 500 (а не 550).

Таблица 1. Прочность портландцемента

| Марка цемента | Предел прочности через 28 сут , МПа, не менее | |

|

|

при изгибе | при сжатии |

| 400 | 5,4 | 39,2 |

| 500 | 5,9 | 49,0 |

| 550 | 6,1 | 53,9 |

| 600 | 6,4 | 58,8 |

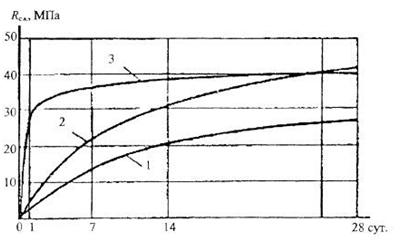

Прочность цемента при соответствующих условиях внешней среды со временем возрастает. Нормальными условиями твердения цементных материалов (строительного раствора и бетона) считают температуру 20 ± 2 °С и относительную влажность воздуха 95..100. При понижении температуры замедляются химические реакции взаимодействия цемента с водой. Это выражается в недоборе прочности (сравните кривые 1 и 2). Для ускорения твердения бетонные изделия обрабатывают насыщенным паром при температуре 60…90 °С. Пропаривание позволяет за 10..15 ч получать отпускную прочность бетона, составляющую 70… 100 % от проектной 28-суточной (кривая 3). Тепловую обработку изделий надо проводить в условиях, исключающих высушивание бетона, так как вода необходима для синтеза кристаллогидратов цементного камня.

Рис. 3. Кривые роста прочности цемента во времени: 1 — твердение при температуре 5°С; 2 — нормальное твердение при 20 °С; 3 — пропаривание при 85°С

Коррозионная стойкость портландцемента характеризуется стойкостью цементного камня к действию проточной воды, а также вод, содержащих растворимые соли или кислоту. Коррозия цементного камня приводит к разрушению бетона или раствора.

Встречающиеся в практике коррозии можно разделить на три вида.

Коррозия первого вида обусловлена растворением и вымыванием (выщелачиванием) гидроксида кальция из цементного камня. Вслед за этим разлагаются гидросиликаты и гидроалюминаты кальция. Такая коррозия развивается наиболее интенсивно в мягких водах, содержащих небольшое количество солей. Наиболее эффективное средство борьбы с выщелачиванием -введение в состав цемента добавок, связывающих Са(ОН)2 в более стойкие соединения.

Коррозия второго вида обусловлена взаимодействием Са(ОН)2 и других составных частей цементного камня с агрессивными веществами внешней среды. В результате этого образуются легкорастворимые соединения, которые вымываются из цементного камня, тем самым ослабляя его. К этому виду относится, например, кислотная и магнезиальная коррозии.

Под влиянием вод, содержащих угольную кислоту Н2СО3, в результате ее реакции с гидроксидом кальция образуется хорошо растворимый бикарбонат кальция Са(НСО3)2, который вымывается из цементного камня.

Свободные кислоты встречаются в сточных водах промышленных предприятий. Кислотная среда может возникнуть при конденсации на поверхности конструкций влаги, если в атмосфере содержатся агрессивные вещества — хлор, хлорид водорода, сернистый газ. Такая атмосфера характерна для современных промышленных центров. Попадающая в бетон кислота взаимодействует с Са(ОН)2. Образующийся при этом хлорид кальция легко растворяется в воде и вымывается.

Коррозия третьего вида характеризуется тем, что в результате взаимодействия со средой в порах цементного камня возникают новые твердофазные соединения, объем которых намного больше объема исходных продуктов реакции. Кристаллы этих соединений, увеличиваясь в объеме, давят на стенки пор, вызывая большие внутренние напряжения и растрескивание бетона. Наиболее ярко коррозия этого вида проявляется при действии на цементный камень сульфатных вод (сульфатная коррозия), в результате чего образуется увеличивающийся в объеме гидро-сульфоалюминат кальция ЗСаО•Аl2О3•ЗСаSО4•31Н2О, вызывающий растрескивание цементного камня.

В практике редко встречается коррозия одного вида. Кроме того, трудно разграничивать коррозию, например, первого и второго видов. Однако почти всегда можно выделить преобладающий вид коррозии и с учетом коррозионных воздействий запроектировать мероприятия по защите конструкций от коррозии.

Читать по теме:

- Минеральные вяжущие вещества

- Воздушная известь. Гидравлические известесодержащие вяжущие. Глина и гипсовые вяжущие вещества. Магнезиальные вяжущие. Жидкое стекло и кислотоупорный цемент

- Транспортировка и хранение цементов

- Глиноземистый цемент и его разновидности

- Разновидности портландцементов

- Портландцемент. Производство портландцемента. Схватывание и твердение портландцемента. Свойства портландцемента