Глина и гипсовые вяжущие вещества

Глина — осадочная горная порода, основные свойства которой определяются свойствами мельчайших частиц (менее 0,005 мм) глинистых минералов. Глинистые частицы обычно имеют пластинчатое строение и хорошо смачиваются водой (гидрофильны). Благодаря большой удельной поверхности этих частиц глина способна поглощать и удерживать большое количество воды (до 20…30 % по массе). При этом она разбухает и переходит в вязкопластичное состояние.

Глина — осадочная горная порода, основные свойства которой определяются свойствами мельчайших частиц (менее 0,005 мм) глинистых минералов. Глинистые частицы обычно имеют пластинчатое строение и хорошо смачиваются водой (гидрофильны). Благодаря большой удельной поверхности этих частиц глина способна поглощать и удерживать большое количество воды (до 20…30 % по массе). При этом она разбухает и переходит в вязкопластичное состояние.

Глиняное тесто при высыхании из-за сближения частиц дает значительную усадку. Чтобы уменьшить усадку и предотвратить растрескивание, в глиняное тесто добавляют крупнозернистые материалы (песок, опилки).

Известно, что при повторном увлажнении глина вновь размягчается, поэтому необходимо предохранять затвердевший глиняный материал от воздействия воды.

Глину в качестве местного вяжущего ранее применяли в сельском строительстве для штукатурных и кладочных растворов. Благодаря высокой пластичности и способности удерживать воду глину используют в качестве пластифицирующей добавки к цементу в строительных растворах.

Гипсовые вяжущие материалы

В строительстве и промышленности издавна применяют гипсовые вяжущие материалы — строительный гипс, формовочный и высокопрочный, эстрихгипс. В строительной практике гипс иногда называют алебастром (от греч. alebastros — белый). Эти минеральные вяжущие воздушного твердения образуются путем тепловой обработки и помола сырья, содержащего дву-водный или безводный сульфат кальция.

В строительстве и промышленности издавна применяют гипсовые вяжущие материалы — строительный гипс, формовочный и высокопрочный, эстрихгипс. В строительной практике гипс иногда называют алебастром (от греч. alebastros — белый). Эти минеральные вяжущие воздушного твердения образуются путем тепловой обработки и помола сырья, содержащего дву-водный или безводный сульфат кальция.

Гипсовые вяжущие — группа воздушных вяжущих веществ, в затвердевшем состоянии состоящих из двуводного сульфата кальция (CaS04 * 2Н20), включает в себя собственно гипсовые вяжущие (далее для краткости — гипс) и ангидритовые вяжущие (ангидритовый цемент и эстрихгипс).

В строительстве используется полуводный гипс CaSO4 x 0,5H2O, получаемый путем термической обработки двуводного гипса CaSО4 x 2H2O при температуре 140-180 °С.

Гипс — быстротвердеющее воздушное вяжущее, состоящее из полуводного сульфата кальция CaS04 * 0,5Н2О, получаемого низкотемпературной (< 200 °С) термообработкой гипсового сырья. В зависимости от режима обработки может быть получен обычный гипс (Р-модификации) или высокопрочный гипс (а-модификации).

Ангидритовые вяжущие получают обжигом при температуре 600-950 °С двуводного гипса CaSO4 x 2H2O или ангидрита CaSO4. Их можно изготавливать безобжиговым способом — помолом природного ангидрита с активизаторами твердения.

На основе гипсовых вяжущих изготавливают смешанные вяжущие — гипсоцементно-пуццолановые и гипсошлакоцементные.

Производство

Сырьем для гипса служит в основном природный гипсовый камень, состоящий из двуводного сульфата кальция (CaS04 * 2Н20) и различных механических примесей (глины и др.). В качестве сырья могут использоваться также гипсосодержащие промышленные отходы, например фосфогипс, а также сульфат кальция, образующийся при химической очистке дымовых газов от оксидов серы с помощью известняка. Все это указывает на то, что проблем с сырьем для гипсовых вяжущих нет.

Сырьем для гипса служит в основном природный гипсовый камень, состоящий из двуводного сульфата кальция (CaS04 * 2Н20) и различных механических примесей (глины и др.). В качестве сырья могут использоваться также гипсосодержащие промышленные отходы, например фосфогипс, а также сульфат кальция, образующийся при химической очистке дымовых газов от оксидов серы с помощью известняка. Все это указывает на то, что проблем с сырьем для гипсовых вяжущих нет.

Получение гипса включает две операции:

– термообработку гипсового камня на воздухе при 150… 160 °С; при этом он теряет часть химически связанной воды, превращаясь в полуводный сульфат кальция Р-модификации.

– тонкий размол продукта, который можно производить как до, так и после термообработки; гипс — мягкий минерал (твердость по шкале Мооса — 2), поэтому размалывается он очень легко.

При предварительном размоле гипс обжигают в гипсоварочных котлах. Таким способом производят обычный гипс р-модификации (далее просто «гипс»).

При нагревании природного двуводного гипсового камня происходит частичная его дегидратация, при этом образуется полуводный сульфат кальция р-модификации

СаSО4 • 2Н2О = СаSО4 • 0,5Н2О + 1,5Н2О.

Обжиг тонкоизмельченного природного гипса протекает при низких температурах (110… 180 °С) в котлах; кристаллизационная вода при этом выделяется в виде водяного пара, поэтому говорят, что гипс «варят» в котле. Из полуводного гипса СаSО4 • 0,5Н2О состоят все низкообжиговые гипсовые вяжущие. Прочность при сжатии полу- водного гипса невысокая — 2….25 МПа, плотность — 2600…2750 кг/м, насыпная плотность — 800… 1000 кг/м3; цвет порошка — белый или серый.

Доступность сырья, простота технологии и низкая энергоемкость производства (в 4…5 раз меньше, чем для получения портландцемента) делают гипс перспективным, дешевым и экологичным вяжущим.

Порошок гипсового вяжущего, затворенный водой, образует пластичное тесто, которое быстро схватывается и твердеет, при этом полуводный (строительный) гипс присоединяет воду и превращается в двуводный:

СаSО4 • 0,5Н2О + 1,5Н2О= СаSО4 •2Н2О.

Реакция гидратации протекает быстро, с выделением теплоты и заканчивается через несколько минут после затворения. Внешне это выражается в превращении пластичного теста в твердую камнеподобную массу.

Полуводный гипс растворяется в воде почти в 4 раза лучше, чем двуводный (растворимость соответственно 8 и 2 г/л в пересчете на CaS04). При смешивании с водой полуводный гипс растворяется до образования насыщенного раствора и тут же гидратируется, образуя двугидрат, по отношению к которому раствор оказывается пересыщенным. Кристаллы двуводного гипса выпадают в осадок, а полуводный гипс вновь начинает растворяться и т. д. В дальнейшем процесс может идти по пути непосредственной гидратации гипса в твердой фазе.

Конечной стадией твердения, заканчивающегося через 1…2 ч, является образование кристаллического сростка из достаточно крупных кристаллов двуводного гипса. Часть объема этого сростка занимает вода (точнее, насыщенный раствор CaS04 * 2Н20 в воде), не вступившая во взаимодействие с гипсом (о причинах присутствия этой воды чуть ниже). Если высушить затвердевший гипс, то прочность его заметно (в 1,5. ..2 раза) повысится за счет дополнительной кристаллизации гипса из указанного выше раствора по местам контактов уже сформированных кристаллов. При повторном увлажнении процесс протекает в обратном порядке и гипс теряет более половины прочности. Поэтому гипс относят к воздушным вяжущим.

Схема твердения гипса

Присутствие свободной воды в только что затвердевшем гипсе объясняется тем, что для гидратации гипса в соответствии с уравнением химической реакции нужно около 20 % воды от его массы, а для образования пластичного гипсового теста — 50…60 % воды. Очевидно, что после затвердевания такого теста (т. е. после завершения гидратации) в нем останется 30…40 % (от массы гипса) свободной воды, что составляет около половины объема материала. Этот объем воды образует поры, временно занятые водой, а пористость материала определяет его свойства (плотность, прочность, теплопроводность и др.).

Разница между количеством воды, необходимым для твердения вяжущего и для получения из него удобоформуемого теста,— основная проблема технологии материалов на основе минеральных вяжущих.

Для гипса проблема снижения водопотребности и соответственно снижения пористости и повышения прочности была решена путем получения гипса термообработкой не на воздухе, а в среде насыщенного пара (в автоклаве при давлении 0,3…0,4 МПа) или в растворах солей (СаС12 * MgCl2 и др.). В этих условиях образуется другая кристаллическая модификация полуводного гипса — а-гипс, имеющая водопотребность 35…40%.

Гипс ct-модификации называют высокопрочным гипсом, так как благодаря пониженной водопотребности он образует при твердении менее пористый и более прочный камень, чем обычный гипс (3-модификации. Из-за трудностей производства высокопрочный гипс не нашел широкого применения в строительстве.

В некоторых технологических схемах получения гипса помол предшествует обжигу или помол и обжиг совмещены в одном аппарате. Гипс строительный относится к быстросхватывающимся и быстротвердеющим вяжущим, обладает довольно высокой прочностью, не влагостоек. Гипс твердеет в результате реакции гидратации, присоединяя при этом 1,5 молекулы воды по реакции:

CaSO4×0,5H2O+1,5H2O=CaSO4×2H2O.

Для регулирования сроков схватывания и улучшения физико-механических свойств гипса вводят специальные добавки.

Технические свойства гипса

Истинная плотность полуводного гипса — 2,65…2,75 г/см (двуводного — 2,32 г/см ); насыпная плотность полуводного гипса — 800… 1100 кг/м3.

По срокам схватывания, определяемым на приборе Вика, гипс делят на три группы (А, Б, В).

Замедляют схватывание гипса добавкой столярного клея, сульфитно-спиртовой барды (ССБ), технических лигносульфонатов (ЛСТ), кератинового замедлителя, а также борной кислоты, буры и полимерных дисперсий (например, ПВА).

Строительный гипс обладает рядом особенностей: быстро схватывается и твердеет, обладает повышенной водопотребноcтью и пористостью, в начальный период твердения увеличивается в объеме, обладает низкой водостойкостью, подвержен деформациям ползучести.

Для образования пластичного гипсового теста требуется 50…60 %, а для гидратации — 20 % воды от его массы. Для гипса проблема снижения водопотребности и соответственно уменьшения пористости и повышения прочности была решена путем получения гипса термообработкой не на воздухе, а в среде насыщенного пара (в автоклаве при давлении 0,3…0,4 МПа) или в растворах солей (СаСl2, МgСl2 и др.). В этих условиях образуется другая кристаллическая модификация полуводного гипса -а-гипс, имеющий вопотребность 30…40 %.

Свойства

Основными характеристиками гипсовых вяжущих являются: цвет, плотность, удельная поверхность, тонкость помола; водопотребность; сроки схватывания теста; механическая прочность, старение и др.

Цвет гипсовых вяжущих зависит от химической чистоты гипсового сырья, содержания примесей и способа производства. Гипсовые вяжущие белого цвета получают из чистого сырья, а серого — из сырья с примесями минерального и органического происхождения.

В зависимости от способа производства получают вяжущее сероватого цвета или высокой степени белизны. Сероватый цвет обусловлен примесями углерода, содержащимися в дымовых газах, непосредственно контактирующих с гипсом при обжиге, высокая степень белизны получается при обработке гипса в паровлажностной среде.

Водопотребность является важнейшим свойством гипсовых вяжущих и характеризует минимальное количество воды, необходимое для получения теста заданной консистенции. Отношение количества воды к массе гипсового вяжущего называется водогипсовым отношением (В/Г). Водопотребность зависит от многих факторов: состава сырья, способа получения вяжущего и тонкости его помола. Для сопоставления свойств различных гипсовых вяжущих стандартом принята величина нормальной густоты теста.

Нормальная густота (НГ) выражается значением В/Г в процентах или в долях единицы, которое обеспечивает гипсовому тесту, получаемому при затворении вяжущего водой, стандартную консистенцию, характеризующуюся растекаемостью теста из цилиндра (вискозиметр Суттарда). Диаметр лепешки из теста нормальной густоты должен быть в пределах 180 ± 5 мм.

Теоретически для гидратации полугидрата сульфата кальция необходимо 18,62 % воды от массы вяжущего. Практически для получения теста нормальной густоты из β-полугидрата сульфата кальция требуется 50–70 %, для α-полугидрата сульфата кальция – 30–40%, для ангидритовых вяжущих – 30–35 %. Водостойкие гипсовые вяжущие в зависимости от состава и технологии получения могут иметь нормальную густоту от 30 до 65 %. Вода, остающаяся в гипсовом камне после гидратации испаряется, образуя в нем поры и капилляры, отрицательно влияющие на физико-технические свойства вяжущих.

Плотность затвердевшего гипсового камня низкая (1200…1500 кг/м3) из-за значительной пористости. Высокая пористость объясняется тем, что для получения пластичного укладываемого теста при затворении гипсовых вяжущих воды берут в два-три раза больше, чем требуется для гидратации полуводного гипса.

После затвердевания в гипсовых вяжущих остается значительное количество свободной воды (до 30 % от массы гипса). Такой влажный гипсовый камень характеризуется пониженной прочностью. Для повышения прочности избыток воды удаляют высушиванием гипсовых изделий при температуре не более 70 °С.

Плотность определяют по ГОСТ 6427. Значения истинной, насыпной в уплотненном и насыпной в рыхлом состоянии плотности гипсовых вяжущих составляют соответственно 2,6–2,75 г/см3, 1200–1450 и 800–1100 кг/м3.

По срокам схватывания и твердения гипсовые вяжущие делят на три группы:

- А — быстротвердеющие (начало схватывания — не ранее 2 мин, конец — не позднее 15 мин),

- Б -нормальнотвердеющие (начало схватывания — не ранее 6 мин, конец — не позднее 30 мин),

- В — медленнотвердеющие (начало схватывания — не ранее 20 мин, конец не нормируется).

Замедляют схватывание гипсовых вяжущих введением в гипсовое тесто растворов столярного клея, лигносульфонатов технических (ЛОТ) и других добавок.

Классификация гипса по срокам схватывания, мин

| начало не ранее | конец не познее | |

| А-Быстротвердеющий |

2 |

15 |

| Б-Нормальнотвердеющий |

6 |

30 |

| В-Медленнотвердеющий |

20 |

— |

Прочность гипсовых вяжущих определяют по результатам испытания образцов — балочек размером 40x40x160 мм из гипсового теста нормальной густоты через 2 ч после изготовления. За это время гидратация и кристаллизация вяжущего завершаются.

По пределу прочности при сжатии и изгибе гипсовые вяжущие делят на 12 марок: от Г-2 до Г-25 (цифра показывает нижнее значение предела прочности при сжатии данной марки гипса). Для изготовления строительных изделий используют в основном гипсовые вяжущие марок от Г-2 до Г-7.

Марку гипса определяют испытанием на сжатие и изгиб стандартных образцов-балочек 4 х 4 х 16 см спустя 2 ч после их формования. За это время гидратация и кристаллизация гипса заканчиваются.

Марки гипсовых вяжущих по прочности

|

Марка вяжущего |

Предел прочности образцов-балочек 40х40х160 мм, не менее (кгс/см2) |

|

|

при сжатии |

при изгибе |

|

|

Г-2 Г-3 Г-4 Г-5 Г-6 Г-7 Г-10 Г-13 Г-16 Г-19 Г-22 Г-25 |

20 30 40 50 60 70 100 130 160 190 220 250 |

12 18 20 25 30 35 45 55 60 65 70 80 |

Внешняя удельная поверхность гипсовых вяжущих веществ — это суммарная поверхность всех зерен в единице объема или массы. Полная удельная поверхность — это сумма внешней поверхности и поверхности пор и капилляров. На удельную поверхность влияет размер, форма и микроструктура частиц вяжущего, которые зависят от способа производства вяжущих. Внешняя удельная поверхность гипсовых вяжущих, применяемых для строительных целей, находится в пределах 0,3–0,5 м2/г, а высокопрочных — 0,09–0,12 м2/г.

Удельная поверхность гипсовых вяжущих, применяемых для строительных целей, определяемая методом воздухопроницания, находится в пределах 300–500 м2/кг, а высокопрочных – 90–120 м2/кг. Тонкость помола влияет на водопотребность вяжущих, сроки схватывания и механическую прочность.

По степени помола, %, определяемой максимальным остатком пробы гипса при просеивании на сите с отверстиями 0,2 мм. Согласно ГОСТ 125 гипсовые вяжущие по степени помола подразделяются на вяжущие грубого, среднего и тонкого помола:

I – грубого помола – остаток на сите №02 < 23;

II – среднего помола – остаток на сите < 14;

III – тонкого помола – остаток не более 2.

Маркируют гипсовые вяжущие по трем показателям: скорости схватывания, степени помола и прочности. Например, гипсовое вяжущее Г-7АП — быстротвердеющее (А), среднего помола (II), прочность на сжатие не менее 7 МПа.

Плотность затвердевшего гипсового камня низкая (1200… 1500 кг/м3 ) из-за значительной пористости (60…30 % соответственно).

Прочность на сжатие и изгиб гипсового вяжущего в зависимости от марки

|

Марка вяжущего |

Г-2 |

Г-3 |

Г-4 |

Г-5 |

Г-6 |

Г-7 |

Г-10 |

Г-13 |

Г-16 |

Г- 19 |

Г-22 |

Г-25 |

|

Предел прочности при сжатии, МПа, не менее |

2 |

3 |

4 |

5 |

6 |

7 |

10 |

13 |

16 |

19 |

22 |

25 |

|

Предел прочности при изгибе, МПа, не менее |

1,2 |

1,8 |

2,0 |

2,5 |

3,0 |

3,5 |

4,5 |

5,5 |

6,0 |

6,5 |

7,0 |

8,0 |

Старение гипсовых вяжущих веществ — это изменение их свойств (водопотребности, сроков схватывания, прочности) во время хранения. Старение может быть естественным и искусственным.

При естественном старении происходит изменение свойств гипсовых вяжущих при обычных температурах в естественных условиях хранения. В первые 20–30 сут хранения изменения свойств практически не происходит. При дальнейшем хранении прочность снижается, увеличивается водопотребность и частичная перекристаллизация мелких частичек двугидрата сульфата кальция в более крупные. По этой причине гипсовое вяжущее необходимо хранить в закрытых емкостях (силосах).

Искусственное старение — изменение свойств гипсовых вяжущих путем ускорения процесса старения до нескольких минут за счет частичной гидратации вяжущего искусственным оводнением. Оводнение осуществляется в закрытых смесителях путем обработки вяжущего насыщенным водяным паром при температуре 100 °С и выше. В результате такой обработки вяжущее приобретает пониженную водопотребность и на 20–30 % повышенную прочность. Хранить такое вяжущее следует не более 10 сут.

Механическая прочность затвердевшего гипсового вяжущего определяется по результатам испытаний стандартных образцов на изгиб и (или) сжатие после твердения.

При стандартных режимах твердения прочность высушенных образцов становится в 2 и более раз выше прочности образцов через 2 ч после формования. Так прочность образцов из строительного гипса через 2 ч составляет 4–6 МПа, а сухих 10–16 МПа, из формовочного гипса соответственно – 6–8 и 18–20 МПа, из высокопрочного – 15–20 и 35–40, супергипса-22–30 и 60–70 МПа.

Механическая прочность затвердевшего гипсового камня зависит от его плотности. По Б.Г. Скрамтаеву прочность пропорциональна четвертой степени его плотности. Я.И. Вихтером предложена зависимость между прочностью на сжатие Rсж и средней плотностью ρср гипсового камня в сухом состоянии:

Rсж = К·ρср,

где К — коэффициент, численно равный прочности гипса при средней плотности, равной 1; ρср — средняя плотность затвердевшего гипса, г/см3.

Чем выше коэффициент К, тем более эффективно применение гипсового вяжущего при изготовлении изделий. Увеличение плотности за счет снижения водогипсового отношения и интенсивного уплотнения является эффективным мероприятием, способствующим повышению прочности.

Водостойкость гипсовых вяжущих оценивается по коэффициенту размягчения Кр. Гипсовые вяжущие в зависимости от величины коэффициента размягчения делятся на:

- неводостойкие (НВ) — Кр < 0,45;

- средней водостойкости (СВ) — 0,45 < Кр < 0,6;

- повышенной водостойкости (ПВ) — 0,6 < Кр < 0,8;

- водостойкие (В) — Кр > 0,8.

Неводостойкость гипса объясняется высокой растворимостью двугидрата сульфата кальция, его высокой проницаемостью и расклинивающим действием молекул воды при проникновении в межкристаллические полости (эффект Ребиндера). Структура затвердевшего гипсового камня характеризуется высокой сообщающейся пористостью, удлиненными кристаллами двугидрата сульфата кальция, которые имеют между собой точечные соединения, имеющие тенденцию к разрыву при небольших напряжениях, и полости, в которые проникает вода, ослабляя связи и растворяя двугидрат. В.П. Балдин отмечает и еще одну причину — это развитие кристаллизационного давления за счет перекристаллизации мелких кристаллов двугидрата.

Мономинеральные гипсовые и ангидритовые вяжущие являются воздушными неводостойкими вяжущими веществами (НГВ). Гипсоцементно-пуццолановые вяжущие (ГЦПВ) и композиционные гипсовые (ангидритовые) вяжущие (КГВ) относятся к классу водостойких гипсовых (ангидритовых) вяжущих (ВГВ) и в зависимости от состава и исходных компонентов могут быть любой категории водостойкости (ТУ 21-0284757-90).

Деформативность. Полугидрат сульфата кальция при схватывании и твердении в первоначальный период обладает способностью увеличиваться в объеме примерно на 0,5–1 %. Увеличение объема еще не схватившейся пасты не имеет вредных последствий, а часто является преимуществом при изготовлении различных изделий или ремонтных работах. Расширение затвердевшего гипсового вяжущего обусловлено наличием в нем растворимого ангидрита, поскольку он при твердении увеличивается на 0,7–0,8 %, тогда как полугидрат расширяется лишь на 0,05–0,15 %.

Гипсовые вяжущие, полученные при более высокой температуре и содержащие повышенное количество растворимого ангидрита, характеризуются большим объемным расширением. Высокопрочное гипсовое вяжущее при твердении обычно имеет расширение около 0,2 %. При дальнейшем твердении и высыхании происходит усадка в пределах 0,05–0,1 %.

Затвердевшие воздушные гипсовые вяжущие характеризуются сильно выраженными пластическими деформациями под действием нагрузок (ползучесть). Эти деформации малы, если образцы находятся в сухом состоянии. Но даже незначительное увлажнение вызывает резкое увеличение необратимых деформаций, особенно под действием изгибающих нагрузок. Это ограничивает возможности применения гипсовых неводостойких вяжущих в несущих конструкциях, особенно, изгибаемых. Совершенно по-иному ведут себя ВГВ. Деформации ползучести затвердевших ВГВ по своим значениям близки к показателям затвердевшего портландцемента.

Огнестойкость. Материалы из гипсовых вяжущих обладают повышенной огнестойкостью. Это обусловлено тем, что при воздействии огня затрачивается значительное количество теплоты на испарение кристаллизационной воды, выделяющейся при дегидратации двугидрата сульфата кальция, и образованием в процессе дегидратации сильно развитой пористой структуры гипса, имеющей высокий коэффициент термического сопротивления.

Решающее влияние на свойства гипсовых вяжущих, изготовленных из природного сырья или гипсосодержащих отходов, оказывает способ их производства и вид основного оборудования.

Гипсовое вяжущее — одно из немногих вяжущих, расширяющихся при твердении (увеличение в объеме достигает 0,2 %). Способность расширяться позволяет применять гипсовое вяжущее (в отличие от большинства других вяжущих) без заполнителей, не боясь трещинообразования от усадки. Введением в гипсовое тесто органических (опилки, стружки) или минеральных пористых (керамзит, аглопорит) заполнителей можно снизить плотность и стоимость изделий из гипса.

При увлажнении затвердевший гипс не только существенно (в 2-..3 раза) снижает прочность, но и проявляет нежелательное свойство — ползучесть — медленное необратимое изменение размеров и формы под нагрузкой. Характер водной среды во влажном гипсе — нейтральный (рН = 6,5…7,5), но она содержит ионы Са+2 и SO42, поэтому стальная арматура в гипсе интенсивно корродирует.

Увлажнению гипса способствует его гигроскопичность — способность поглощать влагу из воздуха.

Применение

Строительный гипс применяется в производстве гипсолитовых, гипсобетонных плит, перегородочных панелей, деталей строительного назначения, при изготовлении сложных строительных растворов и т.д.

В штукатурных работах применяют гипсовые вяжущие всех марок, среднего и тонкого помола, нормального и медленного схватывания. Добавка гипсовых вяжущих ускоряет схватывание известково-песчаных растворов и повышает прочность штукатурного слоя, придает его поверхности гладкость и белизну. Гипсовые вяжущие марок Г-2…Г-7 применяют для изготовления гипсовых деталей и гипсобетонных изделий: панелей для перегородок, листов сухой штукатурки, растворов для внутренней штукатурки и гипсоцементно-пуццолановых вяжущих; марок Г-5…Г-25 тонкого помола с нормальными сроками схватывания — для изготовления форм и моделей фарфоровых, фаянсовых и других керамических изделий (формовочный гипс). Гипсовые вяжущие служат основой для приготовления мастик для приклеивания гипсокартонных листов.

Гипс хорошо сцепляется с древесиной и поэтому его целесообразно армировать деревянными рейками, картоном или целлюлозными волокнами и наполнять древесными стружками и опилками.

Гипсовые материалы не только являются негорючими материалами, но в силу своей пористости замедляют передачу теплоты, а при действии высоких температур в результате термической диссоциации выделяют воду, тем самым тормозя распространение огня.

В сухих условиях эксплуатации или при предохранении от действия воды (гидрофобизирующие покрытия, пропитки и т. п.) гипс очень перспективное с технической и экологической точек зрения вяжущее.

Главная область применения гипса — устройство перегородок. Они могут быть заводского изготовления в виде панелей «на комнату», из гипсовых камней или из гипсокартонных листов. Последние также широко применяют для отделки («обшивки») стен и потолков. Гипсоволокнистые материалы используют как выравнивающий слой под чистые полы. Из гипса делают акустические плиты. В различных вариантах его применяют для огнезащитных покрытий металлических конструкций. Небольшое по объему, но важное направление использования гипса: декоративные архитектурные детали (лепнина) и скульптура. Для отделочных работ в интерьере применяют сухие смеси на основе гипса.

Гипс используют для изготовления форм (например, для керамики) — формовочный гипс и в медицине для фиксации при переломах — медицинский гипс. Два последних вида гипса отличаются от строительного несколько повышенными требованиями к тонкости помола и химическому составу.

Классификация и области применения гипсовых вяжущих веществ

|

Вид вяжущих |

Область применения |

| Обжиговые неводостойкие (воздушные) гипсовые вяжущие вещества | |

| Гипсовое вяжущее марок Г-2…Г-7 (строительный гипс) | Изготовление строительных растворов, изделий и деталей, а также для получения смешанных гипсовых вяжущих |

| Гипсовое вяжущее марок Г- 7…Г-25 (формовочный, медицинский, технический, высокопрочный гипсы) | В керамической (фарфоро-фаянсовой) промышленности для изготовления капов, форм и моделей, в автомобильной и авиационной промышленности, а также в точном машиностроении при изготовлении форм для литья цветных металлов и сплавов. Для медицинских целей: в ортопедии для изготовления хирургических повязок, лангет и муляжных слепков, а также в стоматологии при снятии оттисков для з/20p у/pбных протезов. В строительстве (в том числе для декоративных и архитектурных деталей, саморазравнивающихся стяжек под полы, строительных растворов); для получения смешанных гипсовых вяжущих |

| Супергипс (Г-22…Г-25) | Стоматол/supогия, медицина, ювелирное производство |

| Ангидритовый цемент (ангидритовое вяжущее) | Кладочные растворы, устройство стяжек под полы, изготовление строительных изделий и деталей, изготовление искусственного мрамора. Для получения смешанных ангидритовых вяжущих |

| Эстрих-гипс или высокообжиговый гипс | |

| Специальные ангидритовые обжиговые вяжущие (отделочный ангидритовый цемент) | Отделочные растворы, архитектурно-строительные изделия, искусственный мрамор |

|

Безобжиговые вяжущие |

|

| Ангидритовый цемент (ангидритовое вяжущее) | Строительные растворы, изготовление строительных изделий для стен малоэтажных зданий, архитектурных деталей |

| Гипсовый цемент | |

|

Смешанные гипсовые вяжущие вещества |

|

| Водостойкие*: | |

| гипсоцементно-пуццолановые и гипсоцементношлако-пуццолановые вяжущие | Приготовление строительных растворов и бетонов, способных к гидравлическому твердению; изготовление строительных изделий, деталей и конструкций, в том числе несущих; устройство саморазравнивающихся стяжек под полы и др. |

| композиционные гипсовые вяжущие | |

| композиционные ангидритовые вяжущие | |

| гипсоизвестково-шлаковые вяжущие | Изготовление мелкоштучных строительных изделий и растворов |

| Неводостойкие: | |

| гипсоизвестковые вяжущие | Изготовление мелкоштучных строительных изделий и растворов |

| гипсошлаковые | |

Местные вяжущие материалы из гипсосодержащих пород. В районах Средней Азии и Закавказья применяют местные вяжущие — ганч и гажу. Их получают из пород, содержащих гипс (20…60 %) и глину (80…40 %). Ганч и гажа по свойствам напоминают обычный гипс, отличаясь от него более медленным схватыванием. Эти вяжущие используют для штукатурных и художественных работ.

Ангидритовое вяжущее и высокообжиговый гипс — медленносхва-тывающиеся и медленнотвердеющие вяжущие, состоящие из безводного сульфата кальция CaS04 и активизаторов твердения.

Безводный сульфат кальция существует в природе в виде минерала — ангидрита; однако даже в тонкоразмолотом состоянии он не обнаруживает вяжущих свойств.

Высокообжиговый гипс (эстрих-гипс) получают обжигом природного гипсового камня CaS04 * 2Н20 или ангидрита до высоких температур (800…950 °С). При этом происходит его частичная диссоциация с образованием СаО. Последний служит активизатором твердения ангидрита.

Окончательным продуктом твердения такого вяжущего является двуводныи гипс, определяющий эксплуатационные свойства материала. Технологические же свойства эстрих-гипса существенно отличаются от свойств обычного гипса. Сроки схватывания эстрих-гипса: начало — не ранее 2 ч, конец — не нормируется.

Благодаря пониженной водопотребности (у эстрих-гипса она составляет 30…35 % против 50…60 % у обычного гипса) эстрих-гипс после затвердевания образует более плотный и прочный материал. Прочность образцов-кубов из раствора жесткой консистенции состава вяжущее: песок =1:3 через 28 сут твердения во влажных условиях — 10…20 МПа. По этому показателю устанавливают марку эстрих-гипса: 100; 150 или 200 (кгс/см2).

Эстрих-гипс и ангидритовый цемент применяли в конце XIX— XX вв. для кладочных и штукатурных растворов (в том числе и для получения искусственного мрамора), устройства бесшовных полов, оснований под чистые полы и т. п. В настоящее время эти вяжущие применяются ограниченно.

Ангидритовый цемент получают обжигом природного гипса при 600…700 °С до полной дегидратации, т. е. до образования ангидрита с последующим помолом с добавками минеральных веществ; возможно также использование природного ангидрита, подвергаемого только сушке и размолу. Используют щелочные активизаторы: известь (3…5 %) или основные шлаки (10…15 %) и растворимые сульфаты: Na2SО4, Аl2(SО4)3, FеSО4 и др. (0,5…1 %). В присутствии указанных добавок ангидрит взаимодействует с водой и приобретает способность схватываться и твердеть. Предел прочности при сжатии у ангидритового цемента составляет 10…20 МПа, начало схватывания наступает не ранее 30 мин, конец — не позднее 24 ч.

Перевозят гипсовые вяжущие в мешках или без упаковки, навалом. При этом их защищают от увлажнения и загрязнения. Даже при хранении в сухих условиях гипсовые вяжущие быстро утрачивают активность, так как обладают высокой гигроскопичностью (после трех месяцев хранения потеря активности составляет примерно 30 %).

Смешанные гипсовые вяжущие вещества состоят в основном из гипсовых вяжущих I или II групп, извести или портландцемента с модифицирующими минеральными и химическими добавками. Их получают путем смешивания всех компонентов или введения модифицирующих добавок в процессе производства гипсовых вяжущих.

Наибольшее распространение получили следующие виды водостойких гипсовых вяжущих.

Гипсоцементно-пуццолановое вяжущее (ГЦПВ), представляет собой смесь гипсового вяжущего марки не ниже Г-4 (50–70 %), портландцемента или его разновидностей и активной минеральной добавки (трепел, опока, диатомит, кислые шлаки и золы, и т.п.), взятых в надлежащих соотношениях. Соотношение между портландцементом и активной минеральной добавкой определяется по методике, изложенной в ТУ 21-31-62-89. Вместо портландцемента и активной минеральной добавки можно использовать пуццолановый портландцемент с необходимым количеством активной минеральной добавки.

Композиционные гипсовые вяжущие (КГВ) — новое поколение гипсоцементно-пуццолановых вяжущих — представляют собой однородную смесь гипсового вяжущего (50–80 %) с органо-минеральным модификатором, получаемым совместной механо-химической активацией портландцемента (или извести), кремнеземистого компонента, суперпластификатора и других модифицирующих добавок.

Композиционные ангидритовые вяжущие получают также тщательным смешиванием предварительно активированных исходных компонентов (ангидритового вяжущего, портландцемента, кремнеземистых добавок, пластифицирующих и других химических и минеральных добавок). Возможно совмещение помола и смешивания всех компонентов.

В соответствии со стандартом (DIN 1168) строительный гипс делится на две группы — строительный гипс, не содержащий добавок, вводимых при изготовлении в заводских условиях и строительный гипс с добавками, вводимыми в процессе изготовления в заводских условиях.

К первой группе строительного гипса относятся.

Формовочный гипс, состоящий из продуктов дегидратации двугидрата сульфата кальция в диапазоне низких температур. Он применяется для отделочных и формовочных работ, а также для штукатурных работ по сетке Рабица, для внутренней штукатурки и производства гипсовых строительных изделий.

Штукатурный гипс, состоящий из продуктов дегидратации двугидрата сульфата кальция в высоко- и низкотемпературном диапазоне. Он применяется для изготовления внутренней штукатурки (гипсовая штукатурка, штукатурка из гипсопесчаной смеси, известково-гипсовая штукатурка), а также для штукатурных работ по сетке Рабица. Загустевание его начинается несколько раньше, чем формовочного гипса.

Ко второй группе относятся:

Готовая сухая смесь для приготовления штукатурного раствора, содержащая химические добавки и наполнители, регулирующие те или иные свойства штукатурного гипса.

Строительный гипс для штукатурного связующего слоя, который обеспечивает получение штукатурного связующего слоя, применяемого преимущественно для изготовления однослойной штукатурки. Содержит специальные добавки, может содержать наполнители.

Строительный гипс для укладки механическим способом — штукатурный гипс, содержащий специальные добавки; возможно введение наполнителей.

Исходные гипсовые смеси, которые применяются для получения растворов при изготовлении гипсокартонных листов. Они содержат добавки, обеспечивающие замедленное загустевание, повышенную водоудерживающую способность и повышенную адгезию.

Гипс для заделки швов применяют в основном для соединения гипсокартонных листов. Шпаклевочный гипс предназначен для шпаклевки гипсокартонных листов. Содержат добавки, повышающие водоудерживающую способность и замедляющие загустевание.

Согласно TGL 21843/01 обжиговые гипсовые вяжущие вещества делятся на:

— строительный гипс — для изделий (SG5, SG9, SG14) и для штукатурки (PG);

— технический гипс — модельный (MG5, MG8, MG11), формовочный (HG-A, HG-B), алаун-гипс (AG-A, AG-B), эстрих-гипс (TG);

— медицинский гипс — перевязочный (VG), медицинский (алебастр M-AG), зубной прочный (DHG), зубной для отпечаток (DAG).

Согласно TGL 28114/4 модифицированные гипсовые вяжущие вещества делятся на группы: гипс A (GMA), гипс F (GMF) и гипс К GMK).

Определение свойств гипса в лабораторных условиях

ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА

Тонкость помола – одно из важнейших свойств гипса: чем тоньше помол гипса, тем короче сроки его схватывания и выше качество. Тонкость помола строительного гипса определяют просеиванием навески через сито с ячейками размером в свету 0,2 мм.

Тонкость помола – одно из важнейших свойств гипса: чем тоньше помол гипса, тем короче сроки его схватывания и выше качество. Тонкость помола строительного гипса определяют просеиванием навески через сито с ячейками размером в свету 0,2 мм.

Отобранную пробу гипса насыпают ровным слоем в плоскодонную фарфоровую чашку и просушивают в сушильном шкафу в течение 1 ч при температуре 50-55оС. Высушенный гипс хранят до испытания в стеклянной банке с притертой пробкой. На технических весах на часовом стекле отвешивают с точностью до 0,1 г высушенную до постоянной массы и охлажденную до комнатной температуры навеску гипса в количестве 50 г.

Навеску высыпают в сито с поддоном и, закрыв крышкой, производят просеивание вручную, затем устанавливают сито в прибор для механического просеивания и включают прибор. Длительность просеивания обычно составляет 4-5 мин, после чего прибор выключают, сито извлекают, осторожно снимают донышко и высыпают прошедший через сито гипс.

Контрольное просеивание производят вручную на бумагу при снятом донышке. Просеивание считают законченным, если в течение 1 мин сквозь сито проходит не более 0,05г гипса.

Тонкость помола определяют с точностью до 0,1% как отношение массы, оставшейся на сите, к массе первоначальной пробы. За величину тонкости помола принимают среднее арифметическое результатов двух испытаний и устанавливаю группу гипса по степени помола (I, II, III).

ОПРЕДЕЛЕНИЕ НОРМАЛЬНОЙ ГУСТОТЫ ГИПСОВОГО ТЕСТА

Нормальная густота гипсового теста характеризуется количеством воды, %, по массе, необходимым для получения теста стандартной, пластичности определяется с помощью вискозиметра Суттарда.

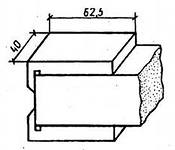

Вискозиметр Суттарда представляет собой медный или латунный цилиндр высотой 100 мм и внутренним диаметром 50 мм .

Перед испытанием цилиндр и стекло слегка смачивают водой. Стеклянную пластинку кладут строго горизонтально, а цилиндр устанавливают в центре концентрических окружностей. Отвешивают 300-350г гипса. В сферическую чашу наливают 150-220мл воды и всыпают навеску гипса.

|

|

|

Прибор для определения нормальной густоты гипсового теста: а — общий вид прибора; б — расплыв лепешки из гипсового теста; 1 – латунный цилиндр; 2 – стеклянная пластинка с концентрическими окружностями; 3 – расплыв гипсового теста нормальной густоты.

Массу перемешивают ручной мешалкой в течение 30 сек, начиная отчет времени от начала всыпания гипса в воду. После окончания перемешивания цилиндр, установленный в центре стекла, заполняют гипсовым тестом, излишки которого срезают линейкой. Через 15 сек после окончания перемешивания цилиндр очень быстро поднимают вертикально и отводят в сторону, при этом гипсовое тесто расплывается на стекле в конусообразную лепешку.

Диаметр расплыва измеряют линейкой в двух перпендикулярных направлениях с погрешностью не более 5 мм и вычисляют среднее арифметическое значение. Средний диаметр расплыва характеризует консистенцию гипсового теста. Стандартная консистенция (нормальная густота) характеризуется диаметром расплыва гипсового теста, равным 180±5 мм. Если диаметр расплыва теста не соответствует 180±5 мм, испытания повторяют с измененной массой воды.

Результаты испытания записываются в следующей форме:

| № опытов |

1 |

2 |

3 |

| Масса гипса | |||

| Масса воды, % от массы гипса | |||

| Количество воды | |||

| Продолжительность всыпания гипса в воду и перемешивания, мин | |||

| Продолжительность выдерживания гипсового теста, % | |||

| Продолжительность дополнительного перемешивания гипсового теста и заполнения цилиндра | |||

| Диаметр лепешки из гипсового теста, см |

.

ОПРЕДЕЛЕНИЕ СРОКОВ СХВАТЫВАНИЯ

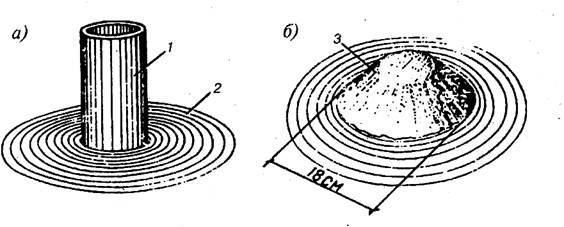

Сроки схватывания определяют на стандартном приборе Вика. В нижней части подвижного стержня закрепляют иглу сечением 1 мм2 и длиной 50 мм. Перед началом испытания проверяют свободное падение металлического стержня, чистоту иглы, положение стрелки(должна быть на нуле, если игла упирается в пластинку). Масса стержня с иглой составляет 300г.

Кольцо и пластинку перед началом испытания смазывают машинным маслом. В металлическую чашу наливают такое количество воды, которое необходимо для нормальной густоты теста, приготовленного из 200г гипса. Отвешенные 200г гипса всыпают в воду и в течение 30с перемешивают смесь ручной мешалкой. Кольцо, предварительно протертое, смазанное минеральным маслом и установленное на стеклянную пластинку, заполняют тестом. Для удаления попавшего в тесто воздуха кольцо с пластинкой 4-5 раз встряхивают путем поднятия и опускания одной из сторон пластинки примерно на 10 мм. Излишки теста срезают линейкой и заполненную форму на пластинке устанавливают на основание прибора Вика.

Подвижную часть прибора с иглой устанавливают в такое положение, при котором конец иглы касается поверхности гипсового теста. Затем иглу свободно опускают в кольцо с тестом, меняя через каждые 30сек место соприкосновения иглы. После каждого погружения иглу тщательно протирают. Глубину погружения иглы в гипсовое тесто фиксируют по показанию стрелки, расположенной на подвижном стержне, и ее значение заносят в журнал.

По полученным значениям определяют два момента: начало и конец схватывания. Началом схватывания считают промежуток времени от момента затворения гипсового теста (всыпания гипса в воду) до момента, когда игла не доходит до дна пластины на 0,5 мм.

|

|

|

Прибор Вика для определения сроков схватывания вяжущих: а – вид спереди и сбоку: 1 – металлическая станина; 2 – подвижный стержень; 3 – площадка для дополнительного груза; 4 – указатель; 5 – шкала; 6 – зажимный винт; 7 – пестик или стальная игла; 8 – кольцо; 9 – стеклянная пластинка; б – пестик; в – стальная игла

Концом схватывания считают промежуток времени от момента затворения гипсового теста до момента погружения иглы в тесто не более чем на 1 мм. По результатам испытания устанавливают вид гипса по срокам схватывания (А, Б, В).

Результаты заносят в таблицу:

|

Время |

Отсчет, мм |

|

|

Час |

Мин |

|

ОПРЕДЕЛЕНИЕ МАРКИ ГИПСА

Для оценки качества гипса и установления его марки определяют предел прочности при изгибе и сжатии образцов-балочек, изготовленных из гипсового теста.

Определение предела прочности образцов-балочек при изгибе

Для изготовления образцов-балочек отвешивают 1-1,6 кг гипса, который добавляют в металлическую чашу с водой, взятой в количестве, необходимом для приготовления теста нормальной густоты.

Гипс в течение 5-20 сек засыпают в чашку с водой и перемешивают ручной мешалкой в течение 60 сек до получения однородной массы. Внутреннюю поверхность формы смазывают машинным маслом и вливают в нее гипсовый раствор. При изготовлении образцов отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону на высоту около 10 мм и отпускают.

Через 15±5 мин после конца схватывания образцы извлекают из формы и осматривают. Грани образцов-балочек, прилегающие к плитам пресса, должны быть параллельны и не должны иметь отклонения от плоскости более чем на 0,5 мм. Если на гранях образцов будут обнаружены дефекты, то такие образцы к испытанию не принимают.

|

|

Испытательная машина МИИ-100 для определения предела прочности при изгибе: 1- Шкала; 2- Стрелка; 3- Амортизатор; 4 — Шайба; 5 — Прорезь; 6 — Груз; 7 — Рукоятка управления; 8 — Счетчик; 9 — Коромысло; 10 — Валик; 11 — Образец-балочка; 12 — Маховичок; 13 — Опоры изгибающего устройства

Через 2 ч после затворения теста три образца испытывают на изгиб на машине МИИ-100. Образец-балочку устанавливают на опорные валики изгибающего устройства таким образом, чтобы грани образца, которые при изготовлении были горизонтальными, находились в вертикальном положении. Расстояние между центрами опорных валиков 100 мм, а передающий нагрузку валик расположен посередине между опорами.

Стрелку устанавливают на 0 шкалы. Образец-балочку устанавливают на опоры изгибающего устройства и маховичком создают первичное натяжение валика. После этого, поднимая рукоятку управления, включают электродвигатель машины, который перемещает с постоянной скоростью по одному коромыслу рычага груз постоянной массы. Коромысло этого рычага связано с серьгой изгибающего устройства. При перемещении груза плавно увеличивается усилие на испытываемую балочку.

Машина снабжена счетчиком, который автоматически, в зависимости от положения груза, показывает напряжение в балочке в данный момент испытания. В момент разрушения образца коромысло, падая, ударяется о шайбу амортизатора и выключает машину. На счетчике остается показание предела прочности при изгибе. Сняв половинки балочек, рукоятку управления опускают в крайнее нижнее положение. При этом машина возвращает груз в начальное положение, а счетчик сбрасывает показания до нуля. Предел прочности при изгибе вычисляют как среднее арифметическое из двух наибольших результатов испытаний трех образцов.

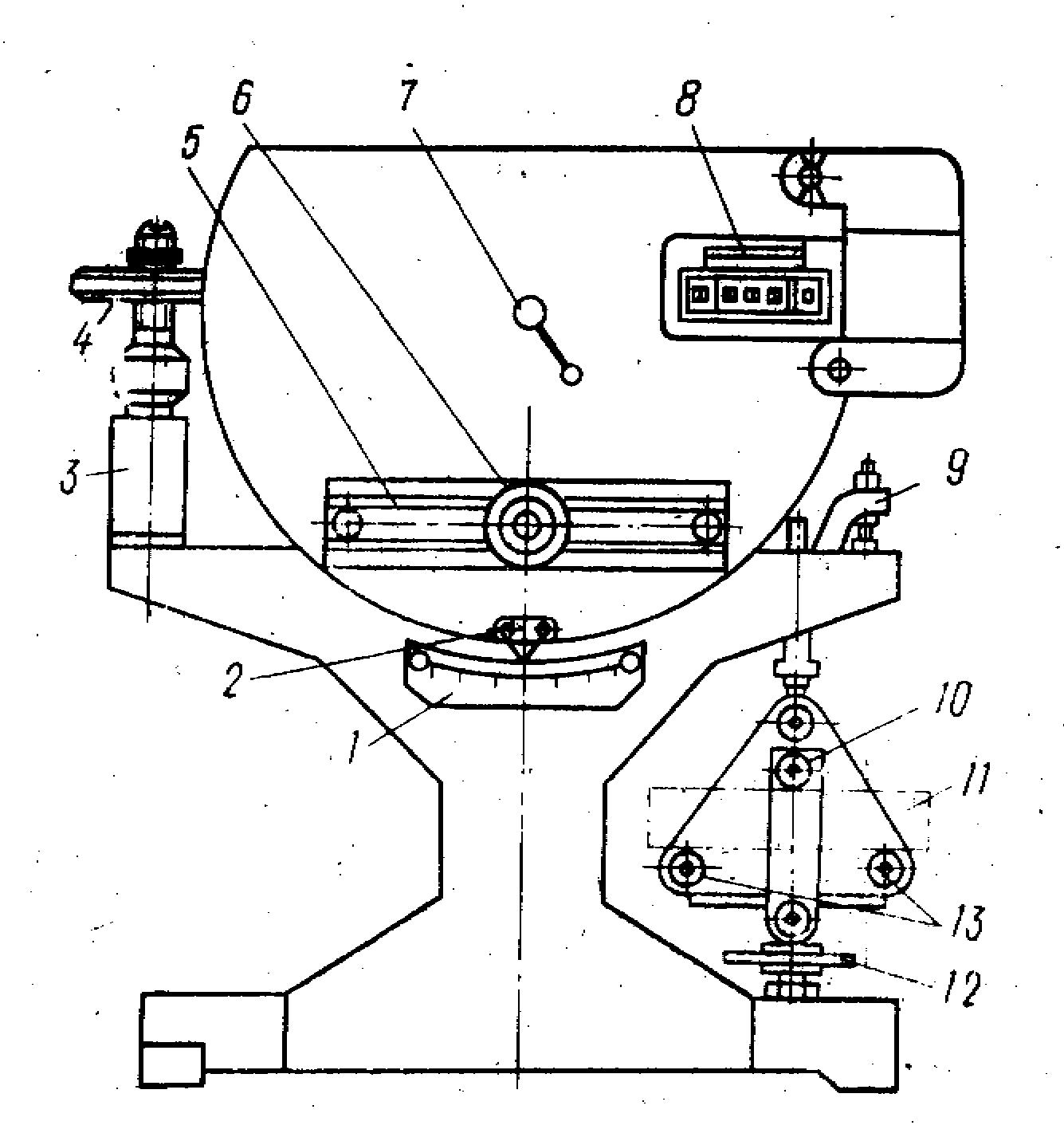

Определение предела прочности при сжатии

Предел прочности при сжатии определяют путем испытания шести половинок балочек, полученных при испытании образцов на изгиб, на десятитонном гидравлическом прессе. Для передачи нагрузки на половинки балочек используют плоские стальные шлифованные пластинки размером 40х62,5 мм (площадь 25 см2).

Каждую половинку балочки помещают между двумя пластинками ППН70 по ГОСТ 10180 таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпадали с рабочими поверхностями, а упоры пластинок плотно прилегали к торцевой гладкой стенке образца. Нагрузка при испытании должна возрастать непрерывно и равномерно до разрушения образца. Время от начала равномерного нагружения образца до его разрушения должно быть в пределах 5-30с, средняя скорость нарастания нагрузки при испытании должна быть 1±0,1 Н/с.

|

|

|

Испытание половинок балочек на сжатие

Предел прочности при сжатии каждого образца Rсж, МПа, вычисляют по формуле:

Rсж=10Р/S,

где Р – разрушающая нагрузка, кН; S – площадь грани, см2 (S=25см2).

За окончательный результат принимают среднее арифметическое из четырех результатов испытания шести образцов-половинок (без наибольшего и наименьшего результатов).

Марку по прочности гипсового вяжущего устанавливают в соответствии с требованиями стандарта (табл. 4.2) по наименьшему значению предела прочности при сжатии и изгибе. Маркируют строительный гипс по трем показателям: скорости схватывания, тонкости помола и прочности. Например, Г-10АII – гипс быстротвердеющий (А) , среднего помола (II), Rсж не менее 10 МПа.

Результаты испытаний заносят в таблицу по следующей форме:

|

№ |

Наименование показателей |

Значение показателей |

| 1. | Тонкость помола, %. | |

| 2. | Сроки схватывания, начало/конец | |

| 3. | Предел прочности при сжатии, МПа | |

| 4. | Предел прочности при изгибе, МПа | |

| 5. | Марка гипса |

Читать по теме:

- Минеральные вяжущие вещества

- Воздушная известь. Гидравлические известесодержащие вяжущие.

- Глина и гипсовые вяжущие вещества

- Магнезиальные вяжущие. Жидкое стекло и кислотоупорный цемент

- Транспортировка и хранение цементов

- Глиноземистый цемент и его разновидности

- Разновидности портландцементов

- Портландцемент. Производство портландцемента. Схватывание и твердение портландцемента. Свойства портландцемента

К разделу

p

не менее 10 МПа.

гипсоизвестковые вяжущие

Наибольшее распространение получили следующие /tr td valign=»top» width=»339″