Каменные материалы, применяемые в строительстве

Относительно широкие разведки каменных строительных материалов и испытания их начались в России с 70-х годов XIX в. в связи с развитием строительства железных дорог и мостов. Обширные исследования свойств природных каменных материалов проводили в конце ХХ века ученые испытательной станции под руководством проф. Н. А. Белелюбского при Петербургском институте инженеров путей сообщения, а затем в лаборатории, организованной проф. Н. К. Лахтиным, принадлежащей ныне Московскому архитектурному институту.

Относительно широкие разведки каменных строительных материалов и испытания их начались в России с 70-х годов XIX в. в связи с развитием строительства железных дорог и мостов. Обширные исследования свойств природных каменных материалов проводили в конце ХХ века ученые испытательной станции под руководством проф. Н. А. Белелюбского при Петербургском институте инженеров путей сообщения, а затем в лаборатории, организованной проф. Н. К. Лахтиным, принадлежащей ныне Московскому архитектурному институту.

На основе трудов академиков Д. С. Белянкина, В. А. Обручева, А. Е. Ферсмана, Ф. Ю. Левинсона-Лессинга и других ученых выявлены и хорошо исследованы богатейшие запасы природных каменных материалов во многих районах страны для удовлетворения потребностей строительства.

Горные породы и минералы, используемые человеком для своих нужд, называются полезными ископаемыми. Неиспользуемые слои и прослойки между полезными ископаемыми называют пустой породой. Горные породы, применяемые в виде природных строительных материалов и в качестве сырья для производства других материалов, относятся к нерудным (неметаллическим) ископаемым.

Природные каменные материалы в строительстве используют обычно после механической обработки (расколки и обтески, распиловки, шлифовки и полировки, дробления и рассева). Все каменные материалы, используемые в строительстве, можно разделить на две основные группы:

- материалы, применяемые в своем первоначальном виде;

- материалы, пригодные для строительных целей лишь после соответствующей обработки.

В некоторых случаях один и тот же материал может применяться в первоначальном виде или после прохождения одной или нескольких стадий обработки. Так, песок можно употреблять непосредственно из карьера или после предварительной промывки, природный гравий — или в первоначальном виде или после измельчения и сортировки для получения зерен определенных фракций.

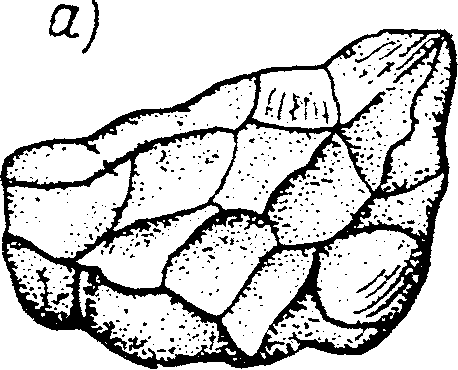

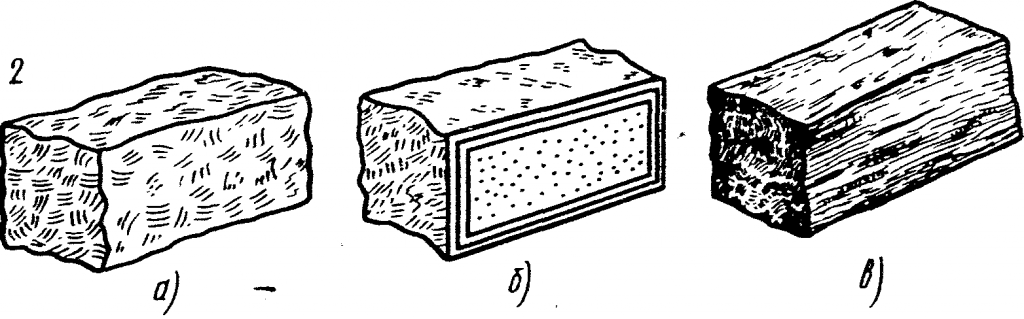

Бутовый камень — крупные куски неправильной формы, размером 150—500 мм, весом 20—40 кг, получаемые разработкой известняков, доломитов и песчаников (реже гранита и других изверженных пород). Камень, получаемый при взрывных работах, носит общее название рваного камня. Бутовый камень должен быть однородным, без следов выветривания, расслоения и трещин, не содержать рыхлых и глинистых включений. Предел прочности при сжатии камня из осадочных пород не менее 100 кГ/см2, коэффициент размягчения не ниже 0,75, морозостойкость не ниже. 15 циклов. Бутовый камень широко применяется для бутовой и бутобетонной кладки фундаментов, подземных стен и стен неотапливаемых зданий, подпорных стен, ледорезов, отстойников и резервуаров.

Для кладки лучшим считается бутовый камень в виде плит неправильной формы, так называемый плитняк или постелистный бут. Его получают выколкой из осадочных и метаморфических пород,- имеющих слоистое или сланцеватое строение. Кладку ведут рядами, что повышает ее прочность, уменьшает расход вяжущего материала и повышает производительность труда.. Кладка из рваного бутового камня более трудоемка и на нее расходуется больше раствора для заполнения пустот между камнями неправильной формы.

|

б) |

||

|

Бутовый камень: а — рваный; б — постелистый; в — лещадный |

||

Мелкие куски бутового камня обычно перерабатывают на щебень, используемый в качестве заполнителя в бетоне, для щебеночной подготовки под бетонные фундаменты в санитарно-технических сооружениях и в качестве фильтрующего материала.

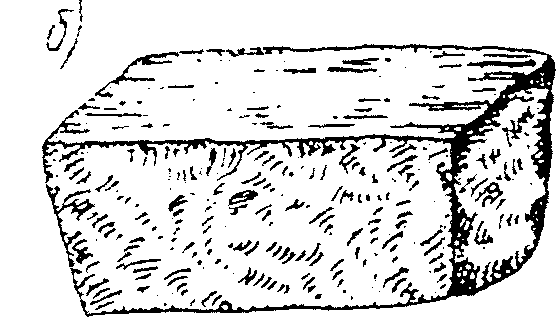

Валунный камень — крупные обломки (более 300 мм) горных пород ледникового происхождения, характеризующиеся окатанной, часто сильно выветрившейся поверхностью. Весьма разнообразен по петрографическому составу. Используется для получения булыжного камня и щебня.

Булыжный камень — небольшие валуны (до 300 мм) или расколотые валуны больших размеров. Применяется для покрытия мостовых, дворов и откосов, для каменной наброски при строительстве дамб. Крупный булыжный камень можно применять как бут, мелкий камень перерабатывается на щебень. Валунный булыжный камень может быть использован для изготовления (методом околки) специальных шашек для мощения дорог и оснований под дорожные покрытия.

|

Валунный камень |

Булыжный камень |

Гравий — рыхлое скопление обломков горных пород, различно обкатанных. Величина отдельных зерен 5—70 мм. В зависимости от линейного размера частиц гравий подразделяют на фракции 5—10, 10— 20, 20—40 и 40—70 мм. Добывают гравий открытым способом экскаваторами различных типов, при добыче со дна рек, морей и озер применяют всасывающие механизмы, которые забирают гравий вместе с водой и транспортируют по трубам к местам отвалов, где происходит его естественное обезвоживание. Гравий применяется в строительстве в качестве крупного заполнителя в цементных и асфальтовых бетонах, а также как фильтрующий материал в водопроводных сооружениях.

Песок — рыхлая горная порода, состоящая из зерен минералов и пород размером 0,14—5 мм. В зависимости от минералогического состава различают пески кварцевые, полевошпатные и карбонатные. Способы добычи песка аналогичны способам добычи гравия.

Пески как строительный материал получают обширное применение в связи с колоссальным развитием цементной промышленности: большинство цементных растворов и бетонов содержат песок, иногда в весьма большом количестве. От качества применяемых песков зависит прочность многих строительных материалов, получаемых на основе цемента и песка в качестве заполнителя. Для получения некоторых строительных изделий необходимо применение обогащенных песков, т.е. промытых и отсортированных как по величине зерен, так и по минералогическому составу, или прошедших дополнительное измельчение (тонкомолотых). Кварцевые пески являются основным сырьем для стекольной промышленности.

Наиболее часто в строительстве применяют каменные материалы второй группы, т. е. прошедшие специальную обработку в заводских условиях.

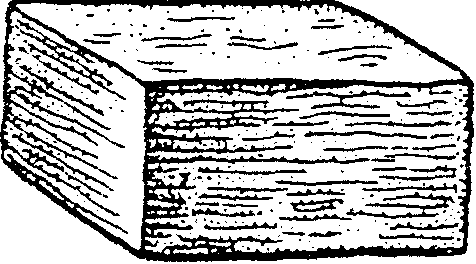

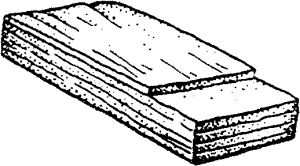

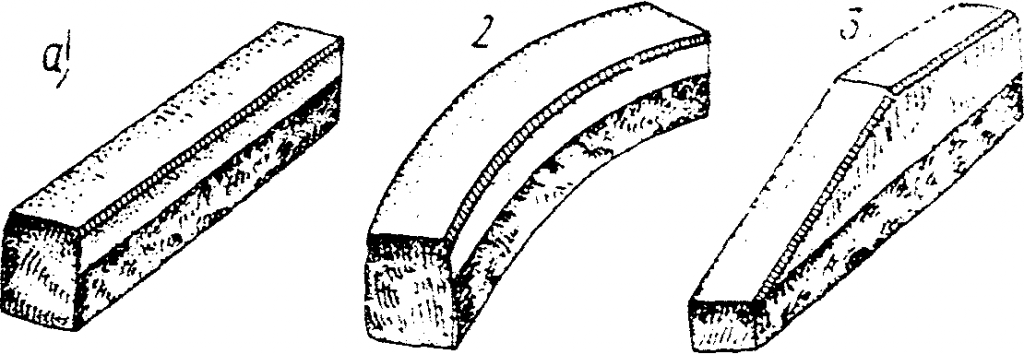

Плиты тесаные и пиленые изготовляют из блоков, отделенных от массива пород.

|

|

|

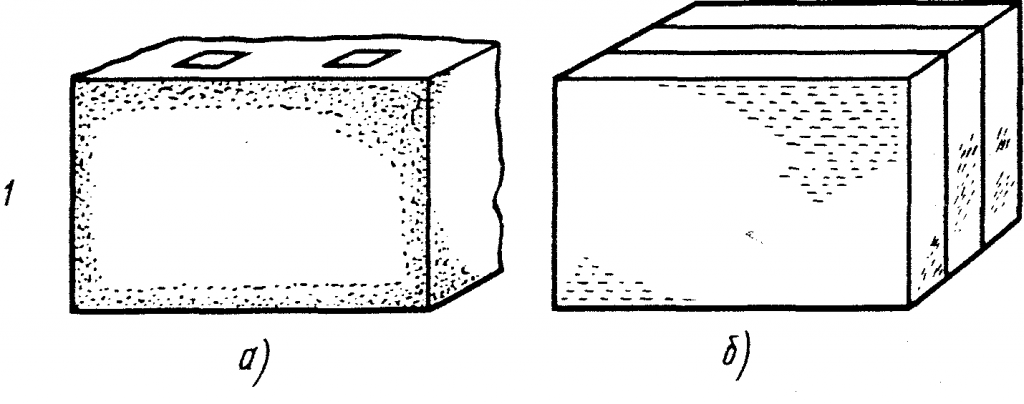

Изделия из природного камня: 1 — облицовочные тесаные и пиленые плиты; 2 — блоки (а — колотый; б — тесаный; в — пиленый) |

Процесс изготовления тесаных плит состоит из развалки монолитов, грубой околки и получистой и чистой тески. Монолит на болванки разделывают взрывным способом, взрывая в пробуренных шпурах небольшие заряды пороха, чтобы не появились при взрыве тонкие побочные трещины, понижающие прочность камня. Часто развалку монолита ведут клиньями. Болванки подвергают грубой отеске долотами. Для чистой тески лицевых поверхностей применяют бучарду с мелкой насечкой.

Используются способы распиливания твердых пород (гранитов, мраморов и др.) с помощью механических дисковых пил, армированных пластинками твердых сплавов или абразивными порошками. Вместо дисковых пил применяют баровые машины с цепными пилами, снабженными алмазными или победитовыми режущими насадками, а для отделения блоков пород от массива применяют машины с канатными пилами, при которых в качестве абразива используется кварцевый песок с водой. Вода при этом способствует образованию в массиве микротрещин по принципу «клина».

|

|

|

Изделия для дорожного строительства: а — бортовой камень: 1 — прямой; 2 — лекальный; 3 — для съездов; б — брусчатка |

В последние годы находит применение термогазоструйный аппарат для разработки массивов кварцесодержащих пород типа гранитов на блоки и другие штучные изделия. Работа аппарата основана на термическом воздействии горячей струи (свыше 2500°С) на породу, которая получается при сгорании керосина в кислороде и выбрасывается из сопла камеры. При такой высокой температуре возникают огромные внутренние напряжения, вызывающие резкие структурные деформации, сопровождаемые механическим раздроблением породы.

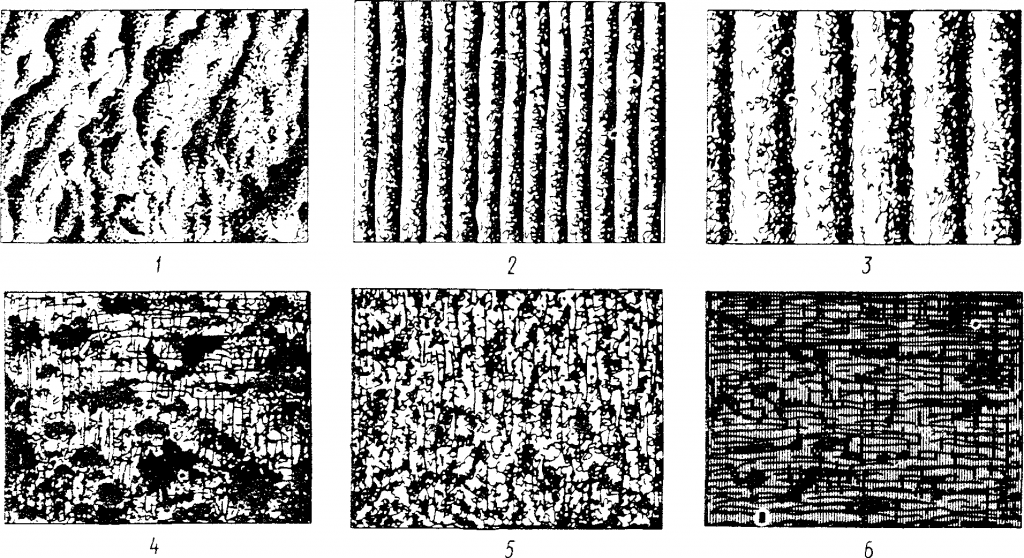

Природный камень, доставленный из карьеров, подвергается дальнейшей обработке, распиливанию и отделке для получения различных видов поверхности: грубой или сравнительно гладкой, в частности с применением шлифования и полировки. В процессе обработки используются пневматические инструменты и станки, с помощью которых получают необходимую фактуру (вид поверхности) : бугристую, рифленую, бороздчатую и др.

Виды фактур природного камня (гранита): 1 — скала; 2 -рельефная; 3 — бороздчатая; 4 – бугристая; 5 – точечная; 6 — шлифованная

Для получения щебня, каменной крошки, дробленого песка и минерального порошка породы после их добычи из месторождений подвергают дроблению и измельчению в камнедробилках, камнекрошилках с последующими операциями по фракционированию, обогащению, промывке и пр. Для получения крупно-, средне — и мелкозернистых минеральных материалов направляются отходы, получаемые в карьерах или на камнедробильных заводах и установках. Особенно ценными отходами являются побочные продукты при распиловке и разделке природного декоративного камня (мраморов, гранита, кварцита и др.); применяя цементы, из них вырабатывают крупные блоки, декоративные плиты.

Изготовление пиленых плит значительно проще и состоит из распиловки блоков из природного камня и обработки лицевой стороны плиты для получения определенной фактуры.

Согласно ГОСТ 9480-89 плиты из природного камня следует изготовлять в соответствии с требованиями настоящего стандартов следующих размеров, мм:

- длиной — от 150 до 1500;

- шириной — от 150 до 1200;

- толщиной — от 8 до 30.

Размеры плит устанавливают по согласованию изготовителя с потребителем.

Допускается по согласованию изготовителя с потребителем изготовление облицовочных плит больших размеров по длине и ширине, а также плит толщиной 40 мм из мраморизованного известняка, туфа, ракушечника и известняка.

Допускается изготовление полосок и шашек шириной менее 150 мм.

Предельные отклонения от номинальных размеров плит не должны превышать, мм:

по длине и ширине:

для плит размером до 600 мм…………………………………………………….. ±1

« « « св. 600 мм………………………………………………… ±2

по толщине:

для плит размером от 8 до 15 мм……………………………………………….. ±1

« « « св. 15 до 30 мм:

из мрамора……………………………………………………………………………. ±2

из других горных пород………………………………………………………… ±3

Плиты должны изготовляться прямоугольной или квадратной формы с обрезными гранями. По согласованию с потребителем допускается изготовление плит с необрезными гранями. Отклонение от прямого угла облицовочных плит на 1 м длины граней не должно превышать ±1 мм.

Фактура лицевой поверхности облицовочных плит должна соответствовать указанной ниже:

- полированная — с зеркальным блеском, четким отражением предметов, без следов обработки предыдущей операции;

- гладкая матовая (лощеная) — без следов без следов обработки предыдущей операции и с полным выявлением рисунка камня;

- шлифованная — равномерно-шероховатая со следами обработки, получаемыми при шлифовании, с неровностями рельефа высотой до 0,5 мм;

- пиленая -неравномерно-шероховатая — с неровностями рельефа высотой до 2 мм;

- обработанная ультразвуком -с выявленным цветом и рисунком камня;

- термообработанная-шероховатая поверхность со следами шелушения;

- точечная (бучардованная- равномерно-шероховатая с неровностями рельефа высотой до 5 мм.

По согласованию изготовителя с потребителем допускаются другие виды фактуры лицевой поверхности.

Плиты с полированной и гладкой матовой фактурой в зависимости от качества лицевой поверхности подразделяют на два класса. Плиты 1-го класса не должны иметь на лицевой поверхности видимых повреждений. Плиты 2-го класса могут иметь следующие повреждения:

- повреждения углов длиной по ребру не более 5 мм — не более 2 шт.;

- сколы длиной не более 5 мм по ребрам периметра плит:

- из гранита и других прочных пород — не более 3 шт.;

- из мрамора, песчаника, известняка, травертина, туфа и других пород средней прочности и низкопрочных пород — не более 2 шт.; каверны и раковины только для плит из травертина, туфа, ракушечника и пористого базальта, если они не снижают декоративности плит.

Каверны и раковины, находящиеся на углах и ребрах лицевой поверхности плит из травертина, туфа и ракушечника, не относят к повреждениям углов и сколам.

При производстве плит из травертина, туфа и ракушечника, используемых для облицовки стен, допускается заполнение каверн и раковин на их лицевой поверхности мастикой того же цвета, что и цвет естественного камня, если не нарушаются эксплуатационные и декоративные свойства плит.

Каверны заполняют мастикой до обработки лицевой поверхности плиты, обеспечивающей получение требуемой фактуры.

Плиты не должны иметь трещин. На плитах из цветного мрамора и мраморизованного известняка допускается одна несквозная трещина тектонического происхождения с нарушением сплошности шириной не более 0,05 мм и длиной 1/3 ширины плит. Плиты с указанными трещинами применяют только для внутренней облицовки зданий. На лицевой поверхности плит допускаются прожилки и полосы, не ухудшающие декоративные свойства плит. Физико-механические свойства горных пород, применяемых для производства плит, должны удовлетворять требованиям ГОСТ 9479.

Плиты упаковывают в ящики или ящичные поддоны в вертикальном положении не более двух рядов по высоте лицевыми поверхностями друг к другу. Допускается упаковка плит из прочных горных пород в пакеты. Между лицевыми поверхностями полированных плит укладывают бумажные или деревянные прокладки.

Основным назначением тесаных и пиленых плит является облицовка зданий, поэтому для получения этих изделий используют однородные по строению горные породы, обладающие достаточной прочностью, устойчивостью к выветриванию и хорошей обрабатываемостью, без трещин, глинистых и других примесей. Плиты для наружной облицовки зданий и сооружений вырабатываются из породы с пределом прочности при сжатии не менее 1000 кГ/с.и2 — гранита, сиенита, диорита, габбро, лабрадорита, кварцита. Для внутренней облицовки применяют мраморы, некоторые кристаллические сланцы, мягкие гипсы и ангидриты с пределом прочности не менее 200 кГ/см2.

Основным назначением тесаных и пиленых плит является облицовка зданий, поэтому для получения этих изделий используют однородные по строению горные породы, обладающие достаточной прочностью, устойчивостью к выветриванию и хорошей обрабатываемостью, без трещин, глинистых и других примесей. Плиты для наружной облицовки зданий и сооружений вырабатываются из породы с пределом прочности при сжатии не менее 1000 кГ/с.и2 — гранита, сиенита, диорита, габбро, лабрадорита, кварцита. Для внутренней облицовки применяют мраморы, некоторые кристаллические сланцы, мягкие гипсы и ангидриты с пределом прочности не менее 200 кГ/см2.

Стоимость пиленых плит ниже стоимости тесаных: их можно получить меньшей толщины —25 мм для внутренней и 50 мм для внешней облицовки зданий; толщина тесаных плит соответственно 100 и 200 мм. Правильность плоскостей пиленых плит упрощает дальнейшую их обработку: плиты легче поддаются шлифовке, полировке, а также обработке для придания наружной их стороне требуемой фактуры. Наиболее эффективен способ обработки поверхности каменных плит резанием многорезцовыми фрезами, что дает возможность получать гладкие/p плоские поверхности и выполнять окантовку плит.

Плиты для наружной обл ицовки выпускают шириной 600 мм из твердых пород и 400 мм из пород средней твердости, для внутренней облицовки—300 мм. Длина плит не нормируется, что дает возможность полнее использовать природный камень.

Плиты для наружной обл ицовки выпускают шириной 600 мм из твердых пород и 400 мм из пород средней твердости, для внутренней облицовки—300 мм. Длина плит не нормируется, что дает возможность полнее использовать природный камень.

Пиленые плиты обладают большей стойкостью, чем тесаные, так как при теске ударами выкалываются и дробятся зерна минералов, в результате чего в камне появляются микротрещины. Плиты для облицовки цоколей зданий изготовляют, из наиболее стойких и прочных пород.

При перевозке облицовочные плиты пиленые и тесаные устанавливаются на ребро с прокладками; полированные складывают лицевыми поверхностями, обязательно прокладывая между ними бумагу, в тару весом брутто не более 150 кг или перевозят в контейнерах.

Кровельные плитки, называемые природным шифером, получают раскалыванием и обрезкой глинистого (кровельного) сланца. Плитки выпускаются размером от 250X150 до 600×350 мм при толщине 4— 8 мм. Прочность их при изгибе должна быть не ниже 150 кГ/см2, они должны выдерживать не менее 25 циклов попеременного замораживания и оттаивания. Природный шифер является самым долговечным кровельным материалом, срок службы которого исчисляется сотнями лет.

Сланец кровельный, Испания

Бортовые камни изготовляются обколкой и обтеской каменных пород. Выпускаются камни трех основных видов: прямой, лекальный и для оформления съездов (15). Длина камней 70—200 см, по высоте они имеют два размера — низкие 30 и высокие 40 см при ширине верхней части 10, 15 и 20 см.

Бортовые камни изготовляются обколкой и обтеской каменных пород. Выпускаются камни трех основных видов: прямой, лекальный и для оформления съездов (15). Длина камней 70—200 см, по высоте они имеют два размера — низкие 30 и высокие 40 см при ширине верхней части 10, 15 и 20 см.

Верхняя часть бортового камня, выступающая над дорожным покрытием, обтесывается чисто, а нижняя часть грубо.

Эти бортовые камни в настоящее время применяются меньше, так как стоимость их значительно выше стоимости бетонных бортовых камней. Однако последние уступают тесаным камням как по долговечности, так и по внешнему виду.

Брусчатка — колотые и тесаные бруски камня, по форме приближающиеся к параллелепипеду, с наружной стороной в форме прямоугольника. По высоте брусчатка делится на низкую — высота 10 см, среднюю — 11—13 см и высокую — 14—16 см; ширина у всех сортов 12—15 см и длина 15—25 см.

Брусчатка — колотые и тесаные бруски камня, по форме приближающиеся к параллелепипеду, с наружной стороной в форме прямоугольника. По высоте брусчатка делится на низкую — высота 10 см, среднюю — 11—13 см и высокую — 14—16 см; ширина у всех сортов 12—15 см и длина 15—25 см.

Верхняя и нижняя плоскости брусчатки, т. е. «лицо» и «постель», параллельны, а боковые грани суживаются книзу, так что длина и ширина граней постели меньше, чем грани лица, на 5 мм у низкой брусчатки и на 10 мм у средней и высокой брусчатки.

Брусчатку изготовляют из однородных морозостойких каменных пород, имеющих прочность на сжатие не ниже 1000 кГ/см2 и обладающих хорошей обрабатываемостью.

Щебень представляет собой смесь угловатых обломков камня различной конфигурации размером от 5 до 150 мм. Изготовляется щебень из горных пород различного качества, что определяет его марку. Качество щебня устанавливается показателем предела прочности при сжатии исходной горной породы в насыщенном водой состоянии, а также показателями ее истираемости и сопротивления удару. По пределу прочности при сжатии щебень подразделяют на марки: из изверженных горных пород —1200, 1000 и 800; из метаморфических горных пород—1200, 1000, 800 и 600; из осадочных горных пород—1200, 1000, 800, 600, 400, 300 и 200. Щебень должен состоять из однородных по качеству обломков породы, приближающихся по форме к кубу или тетраэдру, с содержанием вытянутых и плоских щебенок (лещадок) не более 25%.

Получают щебень дроблением камня в дробилках разных конструкций (щековых, конусных), а мелкий щебень (с величиной кусков менее 25 мм) — на молотковых или валковых дробилках. Технология производства щебня состоит из следующих операций: раскалывание камня на куски, размеры которых соответствуют типу дробилки; загрузка (подача) камня в дробилки; дробление камня до получения зерен заданной величины; подача щебня на сортировку; сортировка щебня (по крупности зерен) на вращающихся грохотах и перемещение отсортированного щебня к месту хранения. При дроблении щебень в зависимости от характера горной породы принимает разную форму. Предварительно о качестве щебня судят визуально по его однородности, влажности и загрязненности. Окончательно качество щебня определяется на основании лабораторных определений гранулометрического состава, формы и размера зерен и физико-механических свойств. Применяется щебень в строительстве очень широко для приготовления цементобетонных и асфальтобетонных смесей.

Помимо описанных наиболее распространенных природных каменных материалов изготовляются в обширном ассортименте каменные изделия специального назначения. Это — камни и плиты для облицовки мостовых опор, устройства ледорезов, плиты для полов и тротуаров, блоки и плиты для кладки цоколей, плиты для подоконников, лестничные ступени и др. В южных районах нашей страны большую роль в строительстве играет пиленый камень-ракушечник, применяемый в основном для кладки стен малоэтажных зданий.

Защита строительных материалов от возможного проникновения воды — самый надежный способ защиты материала от разрушения. Осуществляется он конструктивными или химическими мероприятиями. К первым относят применение материалов с полированной поверхностью, обеспечивающей быстрый сток воды, а также таких, характер поверхности которых исключает скопление дождевых и снеговых вод. Способы химической защиты заключаются в уплотнении поверхности материала путем пропитки водным раствором веществ, вступающих в химическое взаимодействие с минералом камня. При этом растворимое вещество переходит в нерастворимое состояние. Применяют для этого соли кремнефтористоводородной кислоты. Такой метод защиты называется флюатированием. Взаимодействие солей с минералами, образующими известняковые породы, можно выразить уравнением

2СаСО3 + MgSiF6 = 2CaF2 + MgF2 + SiO2 + 2CO2.

В результате реакции в порах камня и на его поверхности выделяются нерастворимые вещества, состоящие из CaF2, MgF2 и S1O2, повышающие не только прочность и морозостойкость камня, но и стойкость его по отношению к воздействию химических факторов. Кроме флюата магниевой соли применяют также алюминиевый флюат. Водопоглоща-емость камня, обработанного химическим способом, значительно понижается.

Породы с крупными порами на поверхности или с малым содержанием углекислого кальция обрабатываются методом аванфлюатирова-ния, т.е. предварительного пропитывания раствором хлористого кальция и, после просушки, раствором соды. Образование карбоната кальция происходит по реакции

СаС12 + Na2CO3 = СаСО3 + 2NaCl.

Последующее флюатирование, вызывая активную реакцию с карбонатом кальция, уплотняет поверхность камня. Реакция между гидратом окиси кальция и флюатом аналогична приведенной ранее

2Са (ОН)2 + MgSiF6 = MgF2 + 2CaF2 + SiO2 + 2H2O.

Идея кремнефторизации поверхности камней принадлежит великому русскому ученому Д. И. Менделееву, а способы применения ее в строительстве разработаны Н. А. Белелюбским.

Для предотвращения выветривания облицовочных материалов некоторых пород рекомендуется последовательно пропитывать их жидким стеклом и хлористым кальцием, в результате взаимодействия которых в порах камня образуются нерастворимые соединения силиката кальция и кремнекислоты, заполняющие поры поверхности. Уплотнение поверхности камня достигается также последовательной пропиткой спиртовым раствором калийного мыла и уксуснокислого глинозема. В этом случае в порах камня отлагается глиноземная соль жирной кислоты.

Прочный защитный слой создается полировкой, при которой поры заполняются мельчайшими частицами материала, делая их недоступными для влаги и газов.

В последний период получает распространение метод уплотнения поверхности каменных изделий путем пропитки их полимерными материалами, обладающими гидрофобными свойствами.

Читать по теме:

- Природные каменные материалы

- Породы метаморфического происхождения. Организация добычи каменных материалов.

- Каменные материалы, применяемые в строительстве

К разделу