Типовая техкарта на устройство земляного полотна и дорожной одежды. Часть V

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА (РОСАВТОДОР)

Введены в действие

распоряжением Минтранса России

от 23.05.2003 г. № ОС-468-р

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА УСТРОЙСТВО ЗЕМЛЯНОГО

ПОЛОТНА И ДОРОЖНОЙ ОДЕЖДЫ

Москва 2004

- Технологическая карта № 17 УСТРОЙСТВО ОДИНОЧНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ НА ВЯЗКИХ БИТУМАХ

- Технологическая карта № 18 УСТРОЙСТВО ДВОЙНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ С ПРИМЕНЕНИЕМ КАТИОННЫХ БИТУМНЫХ ЭМУЛЬСИЙ

-

Технологическая карта № 19 РЕГЕНЕРАЦИЯ ДОРОЖНОЙ ОДЕЖДЫ МЕТОДОМ ХОЛОДНОГО РЕСАЙКЛИНГА С ПРИМЕНЕНИЕМ РЕСАЙКЛЕРА WR 2500 И СМЕСИТЕЛЬНОЙ УСТАНОВКИ WM 400

Технологическая карта № 17

УСТРОЙСТВО ОДИНОЧНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ НА ВЯЗКИХ БИТУМАХ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на устройство одиночной поверхностной обработки на вязких битумах традиционным способом, т.е. при раздельном распределении вяжущего и щебня.

Следует учитывать, что более высокое качество поверхностной обработки достигается при синхронном распределении материалов машинами типа «Чипсилер». Однако ограниченное распространение этих механизмов в дорожно-строительных организациях делает весьма актуальным традиционный способ устройства поверхностной обработки.

Поверхностная обработка — это способ создания шероховатой поверхности покрытия. Она также восстанавливает слой износа и является защитным слоем и, тем самым, продлевает срок службы дорожных покрытий.

При одиночной поверхностной обработке на очищенное от пыли и грязи покрытие разливают органическое вяжущее с последующим распределением черного щебня определенных фракций и его укаткой.

Необработанный щебень допускается применять на дорогах с интенсивностью движения менее 1000 авт./сут.

Вяжущее обеспечивает гидроизоляцию покрытия, приклеивание каменного материала к покрытию или основанию и соединение щебенок в единый слой.

Для выполнения этих функций могут быть использованы разные виды вяжущего:

— для подгрунтовки — битумные эмульсии марок ЭБК—1, ЭБК-2, отвечающие требованиям ГОСТ 18659-81 «Эмульсии битумные дорожные»;

— для обеспечения связей щебенок с покрытием и между собой

— вязкие битумы марок БНД 60/90, БНД

90/130, БНД 130/200, отвечающие требованиям ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие. Технические условия». Марка битума выбирается учетом дорожно-климатической зоны.

Щебень следует применять из трудношлифуемых горных пород с преимущественно кубовидной формой зерен, отвечающих требованиям, приведенным в табл. 1. Щебень должен быть чистым, не содержащим пыли и глины.

Таблица 1

|

Горные породы |

Петрографические особенности исходной горной породы |

Марки по ГОСТ 8267-93 |

Примечание |

|

|

по износу |

по прочности |

|||

|

Изверженные |

Кристаллические без следов выветривания |

И-I |

1200 |

На дорогах всех категорий |

|

Изверженные |

Породы с кристаллической и порфировой структурой |

И-II |

1000 |

На дорогах II — IV категорий |

|

Метаморфические |

Породы с кристаллической структурой без следов выветривания |

И-I |

1200 |

На дорогах всех категорий |

|

Осадочные |

Породы с явно выраженной зернокристаллической структурой без следов выветривания |

И-II |

1000 |

На дорогах III, IV категорий |

Щебень должен быть обработан органическим вяжущим материалом в установке по норме 1 — 1,5 % от массы щебня. Для обработки могут быть использованы битумы марок БНД 60/90, БНД 90/130, БНД 130/200, МГ

130/200, МГ 70/130 и др.

При устройстве одиночной поверхностной обработки на капитальных покрытиях применяют однородный по размерам щебень 10 — 15, 15 — 20 мм. Крупные зерна должны отличаться от мелких не более чем на 5 мм.

Основным требованием при выполнении поверхностной обработки является точное дозирование материалов в соответствии с нормами расхода, установленными СНиП 3.06.03-85 «Автомобильные дороги» (табл. 15).

Работы по устройству поверхностной обработки на вязких битумах следует выполнять при температуре воздуха не ниже 15 °С.

В технологической карте принят механизированный способ выполнения работ с применением авто

гудронатора ДС-142Б распределителя WS4100 Vario.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работ по устройству поверхностной обработки должно быть полностью завершено строительство дорожного покрытия и принято представителями технического надзора органа управления.

При устройстве поверхностной обработки в рамках ремонта автомобильной дороги необходимо предварительно выполнить заделку трещин, выбоин, исправление кромок и устранение других мелких повреждений.

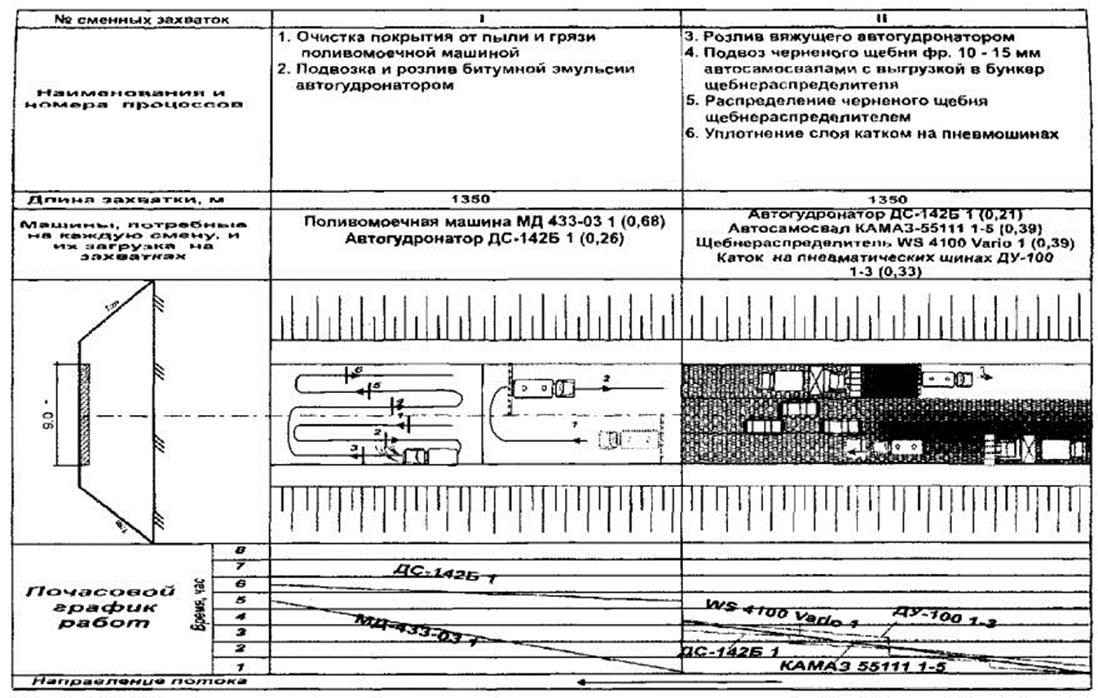

2.2. Работы по устройству поверхностной обработки ведутся в разработанной технологической последовательности процессов производства работ (табл. 2) на двух захватках по 1350 м каждая.

Таблица 2

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ процессов |

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на 1 захватку длиной 1350 м |

|||||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||||

|

на захватку l = 1350 м |

на 1 км |

на захватку l = 1350 м |

на 1 км |

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Очистка покрытия от пыли и грязи поливомоечной машиной МД-433—03 |

км |

1,35 |

1 |

2 |

0,68 |

0,5 |

4 |

5,4 |

74—78 |

100—95 |

|

2 |

I |

Расчет |

Подвозка и розлив битумной эмульсии автогудронатором ДС-142Б из расчета 0,8 л на 1 м2 покрытия (подгрунтовка) |

т |

9,72 |

7,2 |

37,4 |

0,26 |

0,19 |

0,42 |

4,16 |

8—15 |

79—22 |

|

3 |

II |

Расчет |

Подвозка и розлив вязкого битума БНД 90/130 автогудронатором ДС-142Б из расчета 0,6 л на 1 м2 |

т |

7,29 |

5,4 |

34,8 |

0,21 |

0,16 |

0,46 |

3,36 |

8—15 |

59-41 |

|

4 |

II |

Расчет |

Подвоз черненого щебня фр. 10 — 15 мм автосамосвалами КамАЗ-55111 с выгрузкой в бункер щебнераспределителя в количестве 1,2 м3/100 м2 покрытия |

м3 |

145,8 |

108 |

74,7 |

1,95 |

1,45 |

0,11 |

16,04 |

1—99 |

290—14 |

|

5 |

II |

Расчет |

Распределение черненого щебня фр. 10 — 15 мм щебнераспределителем WS |

м2 |

12150 |

9000 |

31100 |

0,39 |

0,29 |

0,0003 |

3,65 |

0—01 |

121—50 |

|

6 |

II |

Расчет |

Уплотнение слоя самоходным катком на пневматических шинах ДУ-100 за 3 прохода по 1 следу |

м2 |

12150 |

9000 |

12120 |

1,0 |

0,74 |

0,0007 |

8,51 |

0—01 |

121—50 |

|

7 |

II |

Расчет |

Уход за покрытием в течение 3 сут (ограничение скорости движения и регулирование его по полосам) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО: |

|

|

|

|

|

|

|

41,12 |

|

772—72 |

2.3. Скорость потока (длина сменной захватки) 1350 м/смену определена из условия, при котором объем вяжущего для основного розлива равен вместимости цистерны автогудронатора ДС-142Б, составляющей 7500 л.

2.4. На первой захватке выполняют следующие технологические операции:

-

очистка покрытия от пыли и грязи;

-

подгрунтовка покрытия битумной эмульсией.

2.4.1. Покрытие очищают от пыли и грязи за два прохода по одному следу поливомоечной машины типа МД-433—03. В первую очередь производят очистку самого покрытия, затем за один проход по каждой обочине пыль и мусор удаляют на откосы.

2.4.2. Подгрунтовка покрытия выполняется битумной эмульсией из расчета 0,8 — 1,2 л/м2 и должна быть закончена не менее чем за 4 ч до розлива вязкого битума. Этого времени достаточно для полного испарения воды после распада битумной эмульсии.

Подгрунтовку вяжущим свежеуложенного асфальтобетонного покрытия можно исключить, если поверхность его чистая.

2.5. На второй захватке выполняют основные технологические операции по устройству одиночной поверхностной обработки на вязких битумах:

-

розлив вяжущего;

-

транспортировку черненого щебня;

-

распределение черненого щебня;

-

укатку поверхностной обработки.

В данном конкретном случае при ширине проезжей части 7,5 м с учетом двух краевых полос по 0,75 м при общей ширине покрытия 9 м целесообразно устраивать 3 полосы по 3 м, что соответствует ширине распределения материала щебнераспределителем WS4100 Vario.

2.5.2. Розлив вязкого битума для основного слоя выполняют автогудронатором ДС-142Б.

Расход вяжущего на 1 м2 обрабатываемой поверхности не должен превышать 0,5 — 0,7 л при использовании черненого щебня фракции 10 — 15 мм и 0,7 — 0,9 л, если применяется черненый щебень фракции 15 — 20 мм.

Этого количества вяжущего достаточно, чтобы заполнить щебеночное пространство на высоту, равную примерно 2/3 диаметра щебенок, обеспечивающую надежное сцепление с покрытием и исключающую выпотевание битума в период высоких летних температур.

Температура битума во время розлива должна быть:

— для марок БНД60/90, БНД 90/130 в пределах 130 — 160 °С;

— для марки БНД 130/200 в пределах 100 — 130 °С.

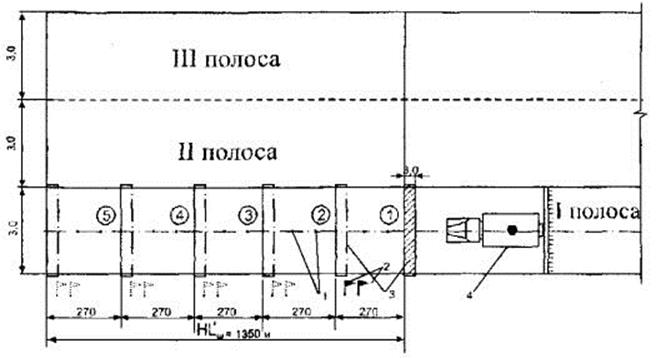

2.5.3. Сменную захватку разбивают на участки розлива битума (рис. 1).

Рис. 1. Схема разбивки сменной захватки на участки розлива битума:

I — III — полосы распределения материала; 1 — разбивка оси полосы распределения; 2 — сигнальные флажки в конце участка розлива; 3 — защитный слой; 4 — автогудронатор

Длину этого участка целесообразно назначать, увязывая почасовые графики работы автогудронатора с распределителем щебня на захватке с учетом запаса производительности автогудронатора (рис. 2).

На захватке длиной 1350 м время работы щебнераспределителя составляет 3,12 ч, автогудронатора ДС-142Б — 1,68 ч. Интервал между этими операциями в конце захватки составит 1,44 ч, что недопустимо, поскольку распределенный битум за такой промежуток времени остывает и, как следствие, теряет свою подвижность и клеящую способность.

Для предотвращения остывания битума необходимо предусматривать остановки автогудронатора через каждые 270 м на 0,28 ч (~ 17 мин), которые целесообразно совмещать с вынужденными остановками для загрузки щебнераспределителя.

2.5.4. Автогудронатор устанавливают в рабочее положение в 2 — 3

м от границы обрабатываемого участка. Такой задел необходим, так как при наборе скорости автогудронатора, равно как и при торможении, нарушается норма распределения вяжущего.

Для обеспечения качества устраиваемого слоя этот участок подхода к границе производства работ также, как и аналогичный, перед остановкой автогудронатора следует закрыть защитным слоем: толем, плотной бумагой (рис. 1).

Начальную и конечную границу участка розлива намечают сигнальными флажками, устанавливаемыми на обочине. В конце участка розлива при прохождении первого (предупредительного) флажка готовятся к перекрытию кранов, а у второго флажка на конечной границе быстро их перекрывают и останавливают автогудронатор.

После окончания розлива защитные материалы убирают.

На участках с продольным уклоном во избежание растекания вяжущего розлив производят при движении автогудронатора на подъем.

Закончив розлив на одной полосе, автогудронатор возвращают к началу захватки и разливают вяжущее на второй, следя за тем, чтобы на стыке полос не было излишков битума или пропусков. Для этого по оси каждой из устраиваемых полос обозначают ориентиры для водителя (см. рис. 1).

Норма розлива контролируется автоматической системой распределения битума.

2.5.5. Черненый щебень доставляют на участок работ автомобилями-самосвалами КамАЗ-55111.

Рис. 2. Технологический план потока по устройству одиночной поверхностной обработки на вязких битумах

Автомобиль-самосвал задним ходом въезжает на разгрузочный мостик и, выгрузив щебень в приемный бункер щебнераспределителя, отъезжает.

Щебень по конвейеру попадает в передний распределительный бункер и с помощью шнека равномерно распределяется по всей ширине бункера и через щель равномерно рассыпается по разлитому вяжущему, при этом колеса распределителя проходят по рассыпанному щебню. По окончании россыпи щебня на одной полосе участка распределитель возвращают к началу и распределяют щебень на второй полосе.

Норма россыпи черненого щебня устанавливается в соответствии с требованиями СНиП 3.06.03-85 «Автомобильные дороги» и составляет (табл. 3):

Таблица 3

Нормы расхода материалов при устройстве одиночной поверхностной обработки на вязких битумах

|

Фракции щебня, мм |

Расход щебня |

Расход битума, л/м2 |

|

|

кг/м2 |

м3/100 м2 |

||

|

10 — 15 |

15 — 20 |

1,2 — 1,4 |

0,5 — 0,7 |

|

15 — 20 |

20 — 25 |

1,3 — 1,5 |

0,7 — 0,9 |

Россыпь щебня по заданной норме достигается регулированием скорости вращения шнеков, барабана, выдающего материал, и скорости передвижения распределителя на первом пробном участке россыпи за 1 — 2 попытки.

Вслед за распределением щебня исправляют дефектные места.

В местах, где образовались излишние скопления вяжущего (жирные пятна), скребком срезают слой щебня с битумом, из леек распределяют вяжущее, засыпают это место новым щебнем и распределяют его слоем в одну щебенку.

2.5.6. Прикатку черненого щебня наиболее целесообразно выполнять катком на пневматических шинах за 4 — 5 проходов по одному следу с нагрузкой на колесо не менее 1,5 т и давлением в шинах 0,7 — 0,8 МПа. Для одноразмерного щебня достаточно двух проходов по одному следу.

Задача укатки — уложить и прижать щебень к вяжущему.

Лучшая шероховатость слоя обеспечивается прикаткой пневматическим катком, исключающим дробление или вдавливание щебня в основу.

Для предотвращения прилипания смеси в процессе укатки вальцы катков смачивают водой, смесью воды и керосина (1:1) или 1 %-ным водным раствором соапстока.

2.5.7. При устройстве поверхностной обработки в рамках ремонта автомобильной дороги необходимо обеспечить бесперебойное движение транспорта.

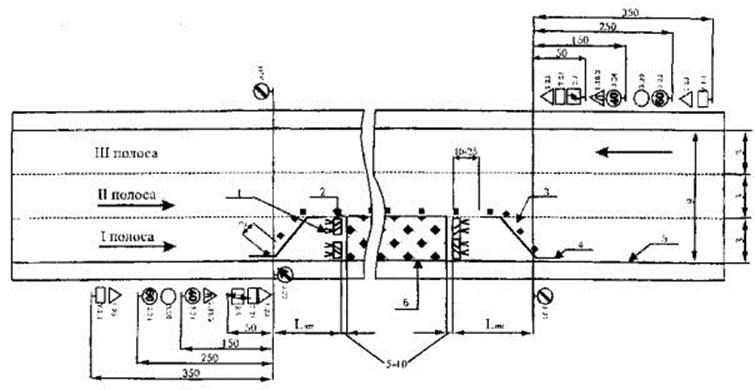

В этом случае дорожные работы следует производить сначала на I полосе ремонтируемого участка, пропуская транспорт по II и III полосам, затем поочередно закрывают II и III полосы, организовывая движение по двум свободным (рис. 3).

Рис. 3. Схема размещения технических средств организации движения в местах производства дорожных работ:

I — III — очередность устройства поверхностной обработки; 1 — сигнальные фонари или световозвращающие элементы; 2 — ограждающие барьеры; 3 — направляющие конусы; 4 — разметка проезжей части; 5 — кромка краевой укрепительной полосы; 6 — зона дорожных работ; Lотг — длина отгона зоны дорожных работ

2.5.8. Движение при наличии объезда закрывают на сутки, при его отсутствии на 8 ч.

В течение первых 2 — 3 сут эксплуатации необходимо ограничивать скорость движения автомобилей до 40 км/ч и регулировать его по ширине проезжей части.

Уход за поверхностной обработкой состоит в наметании сброшенных щебенок, исправлении сухих мест и углублений, в добавке вяжущего, а в местах избытка вяжущего — в добавке мелкого «белого» щебня.

2.6. Технологическая последовательность процессов по устройству одиночной поверхностной обработки на вязких битумах с расчетом объемов работ и потребных ресурсов приведена в табл. 2, 4.

2.7. Технологический план потока по устройству одиночной поверхностной обработки приведен на рис. 2.

2.7.1. Предлагается следующий график работы автогудронатора при наличии объезда или на участке нового строительства: после распределения вязкого битума (захватка II), количество которого соответствует вместимости цистерны автогудронатора ДС-142Б, предусмотрена его заправка битумной эмульсией для подгрунтовки покрытия (захватка I).

На заправку автогудронатора битумной эмульсией в количестве 7,5 т необходимо 1,55 ч (рис. 1):

Hвр·Q + l/V = 0,14·7,5 + 20/40 = 1,55 ч,

где Hвр — норма времени на наполнение цистерны автогудронатора по ЕНиР § Е 17—5, ч/т;

Q — вместимость цистерны автогудронатора, т;

l — расстояние доставки вяжущего, км;

V — скорость движения автогудронатора, км/ч.

На захватке I автогудронатор работает 2,08 ч с учетом дозаправки 2,2 т.

Автогудронатор загружен 6,48 ч или 0,81 смены.

2.7.2. При необходимости обеспечения бесперебойного движения транспорта в двух направлениях на участке производства дорожных работ коэффициент загрузки автогудронатора на объекте значительно ниже.

Подгрунтовку очередной полосы следует начинать после открытия движения по вновь уложенному слою.

2.7.3. Технология операционного контроля качества работ при устройстве одиночной поверхностной обработки приведена в табл. 5.

Таблица 4

Состав отряда

|

Машины |

Профессия и разряд рабочего |

Потребность в машино-сменах на захватку l = 250 м |

Потребность в машинах |

Коэффициент загрузки |

Количество рабочих |

|

Поливомоечная машина МД-433-03 |

Машинист IV разряда |

0,68 |

1 |

0,68 |

1 |

|

Автогудронатор |

Машинист V разряда Дорожные рабочие: IV разряда III разряда II разряда |

0,47 |

1 |

0,47 |

2 |

|

Автосамосвал КамАЗ-55111 |

Водитель |

1,95 |

2 |

0,98 |

2 |

|

Щебнераспределитель WS 4100 Vario |

Машинист VI разряда асфальтобетонщик Дорожный рабочий IV разряда |

0,39 |

1 |

0,39 |

11 |

|

Каток на пневматических шинах ДУ-100 |

Машинист VI разряда |

1 |

1 |

1 |

1 |

|

Итого |

|

6 |

|

11 |

|

|

Примечание. Рабочие бригады выполняют следующие работы. Машинисты самоходных машин управляют машинами в процессе работ, заправляют машины горючим и водой, готовят их к работе в начале смены и очищают в конце. Дорожный рабочий III разряда работает в течение смены при щебнераспределителе, дает сигнал на подход автомобилей-самосвалов, ведет учет доставленного щебня, следит за равномерным распределением щебня. Дорожные рабочие IV, III и II разрядов — 2 выставляют на обочинах сигнальные флажки, намечают шпильками оси полос розлива, выставляют ограждение участка работ, укрывают бумагой участки готовой обработки, граничащие с участками розлива, убирают бумагу после розлива эмульсии. Кроме того, рабочие заняты на устранении дефектных мест, в процессе работы они проволочными щетками сметают наслоения щебня, выравнивают его на кромках покрытия, удаляют жирные пятна и т.д. Дорожный рабочий IV разряда является старшим и отвечает за качество работ по распределению щебня. В процессе работы он определяет дефектные места и заделывает их, следит за качеством продольных сопряжений. Машинист автогудронатора подготавливает автогудронатор к розливу, распределяет битумную эмульсию, заполняет автогудронатор битумной эмульсией, обеспечивает ежедневный уход за автогудронатором. Машинист поливомоечной машины подготавливает машину к работе и очищает покрытие от пыли и грязи. Машинист катка работает на уплотнении щебня, заправляет горючим и готовит к работе в начале смены. Машинист щебнераспределителя, подготовив машину к работе, распределяет щебень вслед за розливом битумной эмульсией. |

|||||

Таблица 5

Технология операционного контроля качества работ при устройстве одиночной поверхностной обработки на вязких битумах

|

Основные операции, подлежащие контролю |

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Качество материала |

Сцепление пленки вяжущего с щебнем |

Лабораторный |

Не реже 1 раза в смену |

Лаборант |

|

Журнал лабораторных работ |

|

Однородность и чистота щебня |

Визуальный |

Постоянно |

Мастер |

|

Общий журнал работ |

|

|

Розлив битума |

Температура битума в автогудронаторе |

Инструментальный Термометр |

В каждом автогудронаторе |

Мастер |

Для БНД 60/90; 90/130 для БНД 130/200 — 100 — 130 °С |

Общий журнал работ |

|

|

Равномерность распределения битума |

Инструментальный Взвешивание распределенного материала на площади 0,25 |

Не реже 1 раза в смену |

Мастер |

0,5 — 0,7 л/м2 |

Общий журнал работ |

|

Россыпь черненого щебня |

Однородность щебня |

Визуальный |

Постоянно |

Мастер |

±5 мм |

Общий журнал работ |

|

|

Равномерность распределения щебня |

Визуальный |

Постоянно |

Прораб |

|

Общий журнал работ |

|

Уход за поверхностной обработкой |

Ограничение скорости |

Визуальный Ограждения, сигнальные знаки |

Постоянно |

Мастер, прораб |

До 40 км/ч |

Общий журнал работ |

|

Регулирование движения по ширине |

Визуальный Ограждения, сигнальные знаки |

Постоянно |

Мастер, прораб |

— |

Общий журнал работ |

|

|

Определение коэффициента сцепления |

Инструментальный ППК-МАДИ |

В конце смены на готовом участке |

Мастер, лаборант |

— для легких условий движения ≥ 0,45; — для затрудненных условий движения ≥ 0,5; — для опасных условий движения ≥ 0,6 |

Общий журнал работ |

|

|

Определение глубины впадин шероховатости |

Инструментальный Метод «песчаное пятно» |

В конце смены на готовом участке |

Мастер, лаборант |

— для легких условий движения ≥ 0,35; — для затрудненных условий движения ≥ 0,4; — для опасных условий движения ≥ 0,45 |

Общий журнал работ |

3. БЕЗОПАСНОСТЬ ТРУДА

3.1. К работам по устройству покрытий с шероховатой поверхностью допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, а также обучение и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004-90.

3.2. Лица, допускаемые к эксплуатации дорожных машин и оборудования, используемых при устройстве поверхностной обработки, должны иметь удостоверение на право работы на них.

3.3. Все работающие должны пользоваться средствами индивидуальной защиты, предусмотренными действующими нормами и по защитным свойствам соответствующими виду и условиям работ, а также применяемым материалам.

3.4. Место устройства покрытий с шероховатой поверхностью должно быть ограждено в соответствии с требованиями ВСН 37-84.

3.5. При работе машин по устройству покрытий необходимо соблюдать требования, изложенные СНиП III-4-80.

3.6. При проведении работ необходимо принять меры по обеспечению безопасности движения. С этой целью на участках проведения работ до их начала устанавливают временные дорожные знаки, ограждения и направляющие устройства, а в необходимых случаях устраивают объезд. Ограждение места работ производят с помощью ограждающих щитов, штакетных барьеров, стоек, вешек, конусов, шнуров с цветными флажками, сигнальных огней. Установку технических средств организации движения производят в соответствии с ВСН 37-84.

Схемы организации движения и ограждения мест работ независимо от того, являются они типовыми или индивидуальными, а также сроки проведения работ утверждаются руководителем дорожной организации и согласовываются с органами ГИБДД.

При составлении схем организации движения в местах проведения дорожных работ необходимо обеспечить выполнение следующих требований:

-

предупредить заранее водителей транспортных средств и пешеходов об опасности, вызванной дорожными работами и показать характер этой опасности;

-

четко обозначить направление объезда имеющихся на проезжей части препятствий, а при устройстве объезда ремонтируемого участка — его маршрут;

-

создать безопасный режим движения транспортных средств и пешеходов на подходах и на участках проведения дорожных работ.

При работах, имеющих подвижный и краткосрочный характер, временные знаки можно размещать на переносных ограждающих барьерах, щитах, а также на автомобилях и самоходных дорожных машинах, участвующих в работе. В темное время суток дорожные машины и оборудование должны находиться за пределами земляного полотна. В случае невозможности выполнения этого требования, дорожные машины должны быть ограждены с обеих сторон барьерами с сигнальными фонарями желтого цвета, зажигаемыми с наступлением темноты, с установкой барьеров на расстоянии 10 — 15 м от машины.

Выполнение требований по организации движения и техники безопасности в местах производства дорожных работ возлагается на инженерно-технический персонал, который непосредственно руководит производством работ (руководителя организации, главного инженера, начальника участка, прораба, мастера).

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1.СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

4. ТОИ Р-218—26—94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

5. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат, 1986. — 271 с.: ил.

Технологическая карта № 18

УСТРОЙСТВО ДВОЙНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ С ПРИМЕНЕНИЕМ КАТИОННЫХ БИТУМНЫХ ЭМУЛЬСИЙ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на устройство двойной поверхностной обработки с использованием катионных битумных эмульсий при раздельном распределении вяжущего и щебня.

Следует учитывать, что более высокое качество поверхностной обработки достигается при синхронном распределении материалов машинами типа «Би-мажор». Однако их ограниченное распространение в дорожно-строительных организациях делает весьма актуальным традиционный способ устройства двойной поверхностной обработки.

Поверхностная обработка — наиболее распространенный способ повышения шероховатости дорожных покрытий. Она позволяет также восстанавливать слой износа и, тем самым, продлевать срок службы дорожного покрытия.

При двойной поверхностной обработке розлив вяжущего выполняют в два приема с распределением щебня и его уплотнением после каждого розлива.

Этот способ поверхностной обработки применяют при высокой интенсивности движения на дорогах, а также на цементобетонных покрытиях.

Вяжущее обеспечивает гидроизоляцию покрытия, приклеивание каменного материала к покрытию и соединение щебенок в единый слой.

При устройстве поверхностной обработки с использованием битумных эмульсий следует применять преимущественно катионные эмульсии ЭБК-1, ЭБК—2. Эмульсии должны выдерживать испытание на сцепление плёнки вяжущего с щебнем по ГОСТ 18659-81 «Эмульсии битумные дорожные».

При устройстве поверхностной обработки с применением катионных битумных эмульсий следует использовать щебень, не обработанный предварительно органическими вяжущими.

Щебень следует применять из трудношлифуемых горных пород с преимущественно кубовидной формой зерен, отвечающих требованиям, приведенным в табл. 1. Щебень должен быть чистым, не содержащим пыли и глины.

Таблица 1

|

Горные породы |

Петрографические особенности исходной горной породы |

Марки по ГОСТ 8267-93 |

Примечание |

|

|

по износу |

по прочности |

|||

|

Изверженные |

Кристаллические без следов выветривания |

И-I |

1200 |

На дорогах всех категорий |

|

Изверженные |

Породы с кристаллической и порфировой структурой |

И-II |

1000 |

На дорогах II — IV категорий |

|

Метаморфические |

Породы с кристаллической структурой без следов выветривания |

И-I |

1200 |

На дорогах всех категорий |

|

Осадочные |

Породы с явно выраженной зернокристаллической структурой без следов выветривания |

И-II |

1000 |

На дорогах III, IV категорий |

Для первой россыпи применяют щебень фракций 15 — 20 или 20 — 25 мм, для второй соответственно — фракций 5 — 10 или 10 — 15 мм.

Основным требованием при выполнении поверхностной обработки является точное дозирование материалов, в соответствии с нормами расхода, установленными СНиП 3.06.03-85 «Автомобильные дороги» (табл. 15).

Работы по устройству поверхностной обработки на битумных эмульсиях допускается выполнять при температуре воздуха не ниже 5 °С.

При температуре воздуха ниже 20 °С следует применять эмульсии с концентрацией битума 55 — 60 % и температурой 40 — 50 °С.

При температуре воздуха выше 20 °С подогревать эмульсию не следует, а концентрация битума может быть снижена на 50 %.

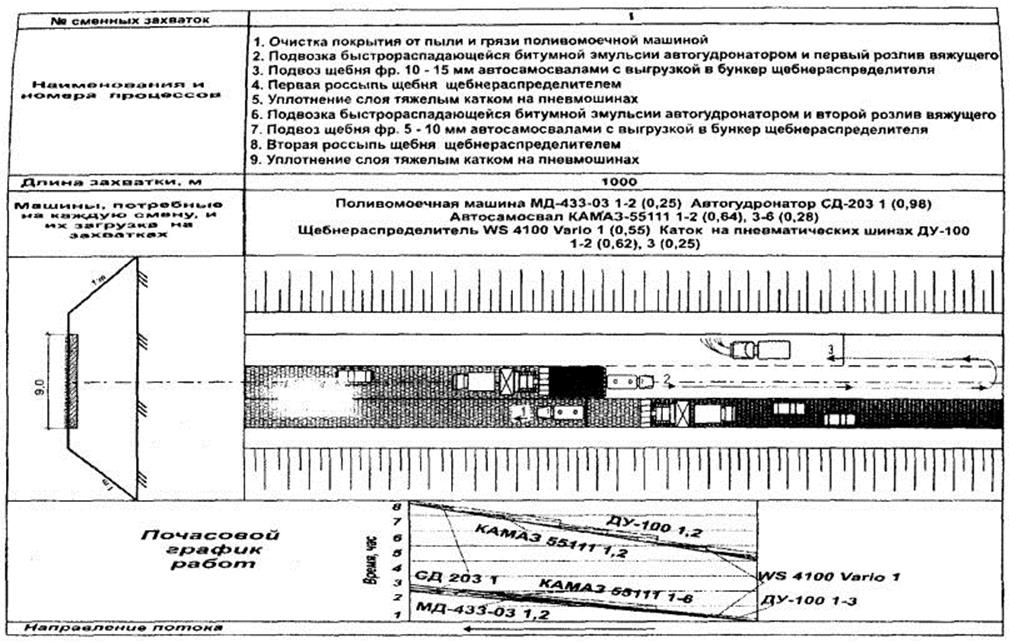

В технологической карте принят механизированный способ выполнения работ с применением автогудронатора СД-203 и распределителя щебня WS4100Vario. Вместимость цистерны автогудронатора -10000 л, бункера щебнераспределителя — 5 т.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работ по устройству поверхностной обработки должно быть полностью завершено строительство дорожного покрытия и принято представителями технического надзора органа управления.

При устройстве поверхностной обработки в рамках ремонта автомобильной дороги необходимо предварительно выполнить заделку трещин, выбоин, исправление кромок и устранение других повреждений.

2.2. Работы по устройству двойной поверхностной обработки ведутся в разработанной технологической последовательности процессов производства работ, представленной в табл. 2.

2.3. Скорость потока (длина сменной захватки) 1000 м/смену определена из условия наиболее полного использования автогудронатора СД-203 в течение смены (рис. 1).

2.4. Работы по устройству двойной поверхностной обработки с применением битумной эмульсии следует производить по чистой увлажненной водой (из расчета 0,5 л/м2) поверхности.

Покрытие очищают от

пыли и грязи за два прохода по одному следу поливомоечной машины МД-433-03. В первую очередь производят очистку самого покрытия, затем за один проход по каждой обочине пыль и мусор удаляют на откосы.

Таблица 2

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ процессов |

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ на захватку l = 1000 м |

Производительность в смену |

Потребность в машино-сменах на захватку l = 1000 м |

Затраты труда и заработная плата на захватку длиной 1350 м |

|||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||

|

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

|

Расчет |

Очистка покрытия от пыли и грязи поливомоечной машиной МД-433—03 за 2 прохода по одному следу |

км |

1 |

2 |

0,5 |

4 |

4 |

74—24 |

74—24 |

|

2 |

|

Расчет |

Поливка покрытия водой поливомоечной машиной МД-433—03 из расчета 0,5 л/м2 |

т |

4,5 |

100 |

0,045 |

0,08 |

0,36 |

1—48 |

6—66 |

|

3 |

|

Расчет |

Подвозка быстрораспадающейся битумной эмульсии автогудронатором СД-203 и первый розлив вяжущего в количестве 30 % от нормы, т.е. 0,8 л/м2 (при концентр, битума в эмульсии 50 %) |

т |

7,2 |

33,3 |

0,22 |

0,48 |

3,46 |

9—31 |

67—03 |

|

4 |

|

Расчет |

Подвозка щебня фр. 15 — 20 мм автосамосвалами КамАЗ-55111 с выгрузкой в бункер щебнераспределителя WS |

м3 |

126 |

74,7 |

1,69 |

0,11 |

13,86 |

1-99 |

250—74 |

|

5 |

|

Расчет |

Первая россыпь щебня щебнераспределителем WS |

м3 |

9000 |

31100 |

0,29 |

0,0003 |

2,7 |

0—006 |

54-00 |

|

6 |

|

Расчет |

Уплотнение слоя тяжелым катком на пневматических шинах ДУ-100 за 3 прохода по 1 следу |

м2 |

9000 |

12120 |

0,74 |

0,0007 |

6,3 |

0—01 |

90—00 |

|

7 |

|

Расчет |

Подвозка быстрораспадающейся эмульсии автогудронатором СД—203 и второй розлив вяжущего из расчета 70 % от нормы, т.е. 2,2 л/м2 |

т |

19,8 |

41,1 |

0,48 |

0,38 |

7,52 |

7—39 |

146—32 |

|

8 |

|

Расчет |

Подвозка щебня фр. 5 — 10 мм автосамосвалами КамАЗ-55111 с выгрузкой в бункер щебнераспределителя WS |

м< |

54 |

74,7 |

0,72 |

0,11 |

5,94 |

1—99 |

107—46 |

|

9 |

|

Расчет |

Вторая россыпь щебня щебнераспределителем WS |

м2 |

9000 |

34600 |

0,26 |

0,0002 |

U8 |

0—005 |

45—00 |

|

10 |

|

Расчет |

Уплотнение слоя тяжелым катком на пневматических шинах ДУ-100 за 3 прохода по 1 следу |

м2 |

9000 |

12120 |

0,74 |

0,0007 |

6,3 |

0—01 |

90—00 |

|

11 |

|

Расчет |

Уход за слоем износа и регулировка движения по ширине проезжей части в течение первых 2 — 3 суток при ограничении скорости автомобилей до 40 км/ч |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

|

|

ИТОГО: |

|

|

|

|

|

52,24 |

|

931—45 |

Рис. 1. Технологический план потока по устройству двойной поверхностной обработки с использованием быстрораспадающихся катионных битумных эмульсий

2.5. Розлив эмульсии и распределение щебня производят за

два раза в такой последовательности:

-

розлив эмульсии в количестве 30 % нормы;

-

россыпь 70 % нормы щебня;

-

розлив остального количества эмульсии (70 % нормы);

-

распределение оставшихся от нормы 30 % щебня;

-

укатка слоя двойной поверхностной обработки.

2.5.1. В зависимости от ширины покрытия, а также технических характеристик автогудронатора и распределителя щебня определяют число и ширину устраиваемых полос.

В данном конкретном случае при ширине проезжей части 7,5 м с учетом двух краевых полос по 0,75 м при общей ширине покрытия 9 м целесообразно устраивать 3 полосы по 3 м, что соответствует ширине распределения материала щебнераспределителем WS4100Vario.

2.5.2. Розлив битумной эмульсии выполняют автогудронатором ДС-142Б.

Расход вяжущего на 1 м2 обрабатываемой поверхности должен соответствовать нормам, установленным СНиП 3.06.03-85 «Автомобильные дороги».

Нормативный расход битумной эмульсии обеспечивает заполнение остаточным вяжущим межщебеночного пространства на высоту, обеспечивающую надежное сцепление с покрытием и исключающую выпотевание битума в период высоких летних температур.

2.5.3. При составлении почасовых графиков следует учитывать, что, в силу различной производительности автогудронатора и щебнераспределителя, часто имеет место недопустимо длительный интервал между операциями по распределению вяжущего и щебня.

В данном конкретном случае (рис. 1) на захватке длиной 1000 м время работы щебнераспределителя составляет 2,32 ч, автогудронатора СД-203 — 1,76 ч. Интервал между этими операциями в конце захватки составит 0,56 ч, что недопустимо, поскольку за такой промежуток времени процесс распада битумной эмульсии может завершиться полностью или частично.

Во избежание этого необходимо предусматривать остановки автогудронатора через каждые 200 м на 0,11 ч (~ 7 мин), которые целесообразно совмещать с вынужденными остановками для загрузки щебнераспределителя.

2.5.4. Автогудронатор устанавливают в рабочее положение в 2 — 3 м от границы обрабатываемого участка. Такой задел необходим, так как при наборе скорости автогудронатора, равно как и при торможении, нарушается норма распределения вяжущего.

Для обеспечения качества устраиваемого слоя этот участок подхода к границе производства работ, так же как и аналогичный, перед остановкой автогудронатора следует закрыть защитным слоем: толем, плотной бумагой.

Начальную и конечную границу участка розлива намечают сигнальными флажками, устанавливаемыми на обочине.

В конце участка розлива при прохождении первого (предупредительного) флажка готовятся к перекрытию кранов, а у второго флажка на конечной границе быстро их перекрывают и останавливают автогудронатор.

После окончания розлива защитные материалы убирают. На участках с продольным уклоном во избежание растекания вяжущего розлив производят при движении автогудронатора на подъем.

Закончив розлив на одной полосе, автогудронатор возвращают к началу захватки и разливают вяжущее на второй, следя за тем, чтобы на стыке полос не было излишков битумной эмульсии или пропусков. Для этого по оси каждой из устраиваемых полос обозначают ориентиры для водителя.

Норма розлива контролируется автоматической системой распределения вяжущего.

2.5.5. Щебень доставляют на участок работ автомобилями-самосвалами КамАЗ-55111.

Автомобиль-самосвал задним ходом въезжает на разгрузочный мостик и, выгрузив щебень в приемный бункер щебнераспределителя, отъезжает.

Щебень по конвейеру попадает в передний распределительный бункер и с помощью шнека равномерно распределяется по всей ширине бункера и через щель равномерно рассыпается по разлитому вяжущему, при этом колеса распределителя проходят по рассыпанному щебню. По окончании россыпи щебня на одной полосе участка распределитель возвращают к началу и распределяют щебень на второй полосе.

Норма россыпи щебня устанавливается в соответствии со СНиП 3.06.03-85 «Автомобильные дороги» и составляет (табл. 3):

Таблица 3

Нормы расхода материалов при устройстве двойной поверхностной обработки

|

Фракции щебня, мм |

Расход щебня, м3/100 м2 |

Расход эмульсии, л/м2, |

|

|

60 |

50 |

||

|

15 — 20 |

Первая россыпь 1,1 — 1,3 |

1,5 — 1,8 |

1,8 — 2,2 |

|

5 — 10 |

Вторая россыпь 0,7 — 1,0 |

1,3 — 1,5 |

1,5 — 1,8 |

|

Примечание. При устройстве поверхностной обработки с применением катионных битумных эмульсий следует использовать щебень, не обработанный предварительно органическими вяжущими, при использовании анионных эмульсий — преимущественно черненый щебень. |

|||

Россыпь щебня по заданной норме достигается регулированием скорости вращения шнеков, барабана, выдающего материал, и скорости передвижения распределителя на первом пробном участке россыпи за 1 — 2 попытки.

Вслед за распределением щебня исправляют дефектные места.

В местах, где образовались излишние скопления вяжущего (жирные пятна), скребком срезают слой щебня с эмульсией, из леек распределяют вяжущее, засыпают это место новым щебнем и распределяют его слоем в одну щебенку.

2.5.6. Прикатку щебня наиболее целесообразно выполнять катком на пневматических шинах за 4 — 5 проходов по одному следу с нагрузкой на колесо не менее 1,5 т и давлением в шинах 0,7 — 0,8

МПа. Для одноразмерного щебня достаточно двух проходов по одному следу.

Задача укатки — уложить и прижать щебень к вяжущему.

Лучшая шероховатость слоя обеспечивается прикаткой пневматическим катком, исключающим дробление или вдавливание щебня в основу.

Для предотвращения прилипания смеси в процессе укатки вальцы катков смачивают водой, смесью воды и керосина (1:1) или 1-процентным водным раствором соапстока.

2.5.7. При устройстве поверхностной обработки в рамках ремонта автомобильной дороги необходимо обеспечить бесперебойное движение транспорта.

В этом случае дорожные работы следует производить сначала на I полосе ремонтируемого участка, пропуская транспорт по II и III полосам, затем поочередно закрывают II и III полосы, организовывая движение по дву span style=»color: black;»/spanIIм свободным (рис. 2).

2.5.8. Движение при наличии объезда закрывают на сутки, при его отсутствии — на 8 ч.

В течение первых 2 — 3 сут эксплуатации необходимо ограничивать скорость движения автомобилей до 40 км/ч и регулировать его по ширине проезжей части.

Уход за поверхностной обработкой состоит в наметании сброшенных щебенок, исправлении сухих мест и углублений, в добавке вяжущего, а в местах избытка вяжущего — в добавке мелкого «белого» щебня.

2.6. Технологическая последовательность процессов по устройству двойной поверхностной обработки с применением катионных битумных эмульсий с расчетом объемов работ и потребных ресурсов приведена в табл. 2, 4.

Рис. 2. Схема размещения технических средств организации движения в местах производства дорожных работ:

I — III — очередность устройства поверхностной обработки; 1 — сигнальные фонари или световозвращающие элементы; 2 — ограждающие барьеры; 3 — направляющие конусы; 4 — разметка проезжей части; 5 — кромка краевой укрепительной полосы; 6 — зона дорожных работ; Lотг — длина отгона зоны дорожных работ

Таблица 4

Состав отряда

|

Машины |

Профессия и разряд рабочего |

Потребность в машино-сменах на захватку l = 250 м |

Потребность в машинах |

Коэффициент загрузки |

Количество рабочих |

|

Поливомоечная машина МД-433—03 |

Машинист IV разряда |

0,545 |

1 |

0,545 |

1 |

|

Автогудронатор |

Машинист V разряда, Машинист IV разряда |

0,7 |

1 |

0,7 |

2 |

|

Автосамосвал КамАЗ-55118 |

Водитель |

2,41 |

3 |

0,8 |

3 |

|

Щебнераспределитель WS 4100 Vario |

Машинист VI разряда |

0,55 |

1 |

0,55 |

1 |

|

Каток на пневматических шинах ДУ-100 |

Машинист VI разряда |

1,48 |

2 |

0,74 |

2 |

|

Итого |

|

8 |

|

8 |

|

2.7. Технологический план потока по устройству двойной поверхностной обработки при наличии объезда или на участке нового строительства приведен на рис. 1.

2.8. Технология операционного контроля качества работ при устройстве одиночной поверхностной обработки приведена в табл. 5.

Таблица 5

Технология операционного контроля качества работ при устройстве двойной поверхностной обработки с применением катионных битумных эмульсий

|

Основные операции, подлежащие контролю |

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Качество материала |

Сцепление пленки вяжущего с щебнем |

Лабораторный |

Не реже 1 раза в смену |

Лаборант |

Журнал лабораторных работ |

|

|

Однородность и чистота щебня |

Визуальный |

Постоянно |

Мастер |

|

Общий журнал работ |

|

|

Розлив вяжущего |

Температура битумной эмульсии в автогудронаторе |

Инструментальный Термометр |

В каждом автогудронаторе |

Мастер |

Для БНД 60/90; 90/130 — 130 — 160 °С; для БНД 130/200 — 100 — 130 °С |

Общий журнал работ |

|

Равномерность распределения битумной эмульсии |

Инструментальный Взвешивание распределенного материала на площади не менее 0,25 м2 |

Не реже 1 раза в смену |

Мастер |

При первой россыпи 1,8 — 2,2 л/м2; при второй россыпи 1,5 — 1,8 л/м2 |

Общий журнал работ |

|

|

Россыпь щебня |

Однородность щебня |

Визуальный |

Постоянно |

Мастер |

±5 мм |

Общий журнал работ |

|

Равномерность распределения щебня |

Визуальный |

Постоянно |

Прораб |

— |

Общий журнал работ |

|

|

Уход за поверхностной обработкой |

Ограничение скорости |

Визуальный Ограждения, сигнальные знаки |

Постоянно |

Мастер, прораб |

До 40 км/ч |

Общий журнал работ |

|

Регулирование движения по ширине |

Визуальный Ограждения, сигнальные знаки |

Постоянно |

Мастер, прораб |

— |

Общий журнал работ |

|

|

Определение коэффициента сцепления |

Инструментальный ППК-МАДИ |

В конце смены на готовом участке |

Мастер, лаборант |

— для легких условий движения ≥ — для затрудненных условий движения ≥ 0,5; — для опасных условий движения ≥ |

Общий журнал работ |

|

|

Определение глубины впадин шероховатости |

Инструментальный Метод «песчаное пятно» |

В конце смены на готовом участке |

Мастер, лаборант |

— для легких условий движения ≥ — для затрудненных условий движения ≥ 0,4; — для опасных условий движения ≥ |

Общий журнал работ |

3. БЕЗОПАСНОСТЬ ТРУДА

3.1. К работам по устройству покрытий с шероховатой поверхностью допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, а также обучение и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004-90.

3.2. Лица, допускаемые к эксплуатации дорожных машин и оборудования, используемых при устройстве поверхностной обработки, должны иметь удостоверение на право работы на них.

3.3. Все работающие должны пользоваться средствами индивидуальной защиты, предусмотренными действующими нормами и по защитным свойствам соответствующими виду и условиям работ, а также применяемым материалам.

3.4. Место устройства покрытий с шероховатой поверхностью должно быть ограждено в соответствии с требованиями ВСН 37-84.

3.5. При работе машин по устройству покрытий необходимо соблюдать требования, изложенные в СНиП III-4-80.

3.6. При проведении работ необходимо принять меры по обеспечению безопасности движения. С этой целью на участках проведения работ до их начала устанавливают временные дорожные знаки, ограждения и направляющие устройства, а в необходимых случаях устраивают объезд. Ограждение места работ производят с помощью ограждающих щитов, штакетных барьеров, стоек, вешек, конусов, шнуров с цветными флажками, сигнальных огней. Установку технических средств организации движения производят в соответствии с ВСН 37-84.

Схемы организации движения и ограждения мест работ независимо от того, являются они типовыми или индивидуальными, а также сроки проведения работ утверждаются руководителем дорожной организации и согласовываются с органами ГИБДД.

При составлении схем организации движения в местах проведения дорожных работ необходимо обеспечить выполнение следующих требований:

— предупредить заранее водителей транспортных средств и пешеходов об опасности, вызванной дорожными работами и показать характер этой опасности;

— четко обозначить направление объезда имеющихся на проезжей части препятствий, а при устройстве объезда ремонтируемого участка — его маршрут;

— создать безопасный режим движения транспортных средств и пешеходов на подходах и на участках проведения дорожных работ.

При работах, имеющих подвижный и краткосрочный характер, временные знаки можно размещать на переносных ограждающих барьерах, щитах, а также на автомобилях и самоходных дорожных машинах, участвующих в работе. В темное время суток дорожные машины и оборудование должны находиться за пределами земляного полотна. В случае невозможности выполнения этого требования, дорожные машины должны быть ограждены с обеих сторон барьерами с сигнальными фонарями желтого цвета, зажигаемыми с наступлением темноты, с установкой барьеров на расстоянии 10 — 15 м от машины.

Выполнение требований по организации движения и техники безопасности в местах производства дорожных работ возлагается на инженерно-технический персонал, который непосредственно руководит производством работ (руководителя организации, главного инженера, начальника участка, прораба, мастера).

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1.СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

4. ТОИ Р-218—26—94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

5. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат, 1986. — 271 с.: ил.

Технологическая карта № 19

РЕГЕНЕРАЦИЯ ДОРОЖНОЙ ОДЕЖДЫ МЕТОДОМ ХОЛОДНОГО РЕСАЙКЛИНГА С ПРИМЕНЕНИЕМ РЕСАЙКЛЕРА WR 2500 И СМЕСИТЕЛЬНОЙ УСТАНОВКИ WM 400

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда при строительстве, реконструкции и капитальном ремонте автомобильных дорог.

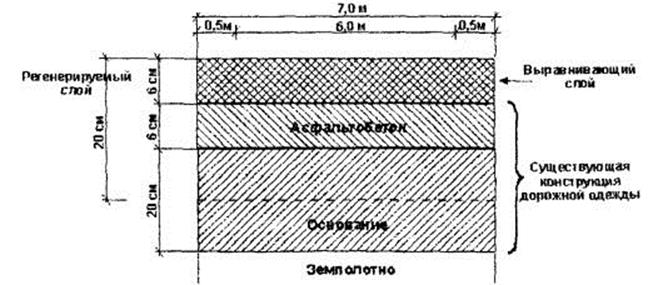

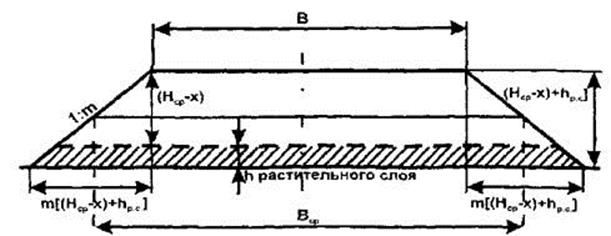

1.2. Карта составлена на регенерацию дорожной одежды, укрепляемой цементно-водной суспензией, методом холодного ресайклинга при реконструкции дороги с шириной проезжей части 7 м. Реконструируемая дорога характеризуется следующими дефектами: ямочностью, выбоинами, келейностью и другими дефектами асфальтобетонного покрытия и основания. Общая толщина регенерируемого слоя дорожной одежды 20 см, включая выравнивающий слой (или слой усиления) толщиной 6 см (рис. 1).

Рис. 1. Конструкция дорожной одежды

В качестве ведущего механизма принят комплект машин фирмы «Wirtgen», состоящий из ресайклинга WR

2500 и мобильной смесительной установки с рабочей скоростью регенерирования 5 м/мин, сменной длиной захватки 600 м или 4000 м2 основания.

Состав отряда вспомогательных механизмов включает: катки BW 161 AC, VP 200 и BW 216, автогрейдер ДЗ-122, универсальную машину КО806—06 для подвоза воды и увлажнения поверхности, автоцементовоз ТЦ-12, гудронатор ДС-39Б, автосамосвал КамАЗ-55111.

1.3. Ресайклер WR2500 в комплекте со смесительной установкой WM400 предназначен для дробления, измельчения материалов конструкционных слоев существующей дорожной одежды, приготовления и равномерного введения в смесь цементобетонной суспензии, перемешивания всех компонентов укрепленных смесей.

Ресайклер позволяет также обрабатывать укрепленные смеси органическими вяжущими (битум, вспененный битум или битумная эмульсия) или комплексными вяжущими, состоящими из минеральных органических компонентов.

2. ОРГАНИЗАЦИЯМ ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работы ресайклера WR2500 и смесительной установки WM400 должны быть выполнены следующие работы:

-

в лабораторных условиях подобраны оптимальные составы укрепленных смесей на основе материалов конструкции всех слоев существующей дорожной одежды и конкретного минерального вяжущего, определены физико-механические свойства укрепленных смесей, которые должны удовлетворять требованиям ГОСТ 23558-94 «Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия». При работе с органическими вяжущими следует руководствоваться ГОСТ 30491-97 «Смеси органоминеральные и грунты, укрепленные вяжущими, для дорожного и аэродромного строительства»;

-

очищена поверхность основания (покрытия) существующей дороги;

-

устроен выравнивающий слой (или слой усиления), толщина которого определяется проектом;

-

закреплена правая кромка основания колышками для определения контура движения ресайклера.

2.2. Поверхность существующего покрытия очищается от пыли и грязи универсальной машиной типа

КО 806—06, оснащенной механической щеткой. Очистка поверхности может проводиться как в сухом, так и в увлажненном состоянии.

2.3. Для устройства выравнивающего слоя или слоя усиления применяется щебень фракции 5 — 40 мм. Для дорог IV — V технических категорий разрешается применение слабопрочных известняков-ракушечников. Фракция щебня 5 — 40 мм рекомендуется для создания условий наиболее благоприятных для работы ресайклера WR

2500.

2.4. Распределение и профилирование выравнивающего слоя толщиной 6 см производится автогрейдером ДЗ-122 за 6 проходов по ширине дороги при рабочем ходе в одном направлении.

Спрофилированный слой щебня подкатывается самоходным вибрационным катком BW 216 за 4 прохода по одному следу. Масса катка BW216 составляет 16 т, с включенным вибратором — 35 т. Щебень уплотняется в следующем режиме: первый и последний проходы без включения вибратора, второй и третий — с включенным вибратором.

2.5. В связи с отсутствием у ресайклера WR2500 автоматизированной следящей системы за курсом движения и высотными отметками, направление его движения при первой проходке закрепляется колышками, расположенными по правому краю дороги по ходу движения машины. Колышки устанавливаются на прямолинейном участке дороги через 10 м, на кривых — через 4 — 5 м. В разбивочных работах принимает участие инженер-геодезист.

При следующих проходах ресайклера ориентиром является правая кромка регенерированной полосы.

2.6. Для обеспечения беспрерывной работы комплекта машин мобильная смесительная установка WM400 должна регулярно обеспечиваться подвозкой цемента и воды. Общая вместимость двух бункеров цемента смесительной установки составляет 25 т, вместимость бака воды — 8,5 т.

В данной технологической карте доставка цемента предусмотрена автоцементовозом ТЦ-12 с цистерной вместимостью 6 м3 и скоростью передвижения 40 км/ч. Подвозка воды осуществляется универсальной машиной КО 806—06 с объемом бака для воды 8 м3. Синхронизируя скорости рабочего хода ресайклера и автоцементовоза с универсальной машиной КО 806—06, разгрузка цемента и воды в бункера смесительной установки может производиться во время работы комплекта.

2.7. Комплект машин: ресайклер WR2500 и мобильная смесительная установка WM 400 могут использоваться для стабилизации грунтов (повышение их несущей способности), измельчения твердых материалов (грунта, каменных материалов, асфальтобетона), холодного ресайклинга существующей дорожной одежды, когда после фрезерования используются все 100 % материалов, а также при новом строительстве, используя метод смешения на дороге.

Смесительная установка WM 400 представляет собой цельнометаллическую передвижную конструкцию, на которой размещены бункера для хранения цемента, емкость — для воды, система шнеков и труб с дозирующими устройствами для подачи цемента и воды в смеситель непрерывного действия для приготовления цементоводной суспензии, непосредственно смеситель, насос и шланг для подачи суспензии в распределительную систему ресайклера WR

2500. Производительность смесителя по цементоводной суспензии — до 500 л/мин.

Смесительная установка WM400 оснащена двигателем внутреннего сгорания с генератором для обеспечения электроэнергией электродвигателей шнеков, смесителя, насосов и дозаторов. WM400 не имеет автономного двигателя для передвижения по трассе, но снабжена рулевым управлением для ориентации во время работы. WM

400 приводится в движение ресайклером WR2500 за счет жесткой сцепки, объединяющей машины в единый агрегат.

Качественное перемешивание водоцементной суспензии, подача оптимального количества в регенерируемый слой, дозирование цемента и воды в зависимости от естественной влажности материалов и заданной плотности, контроль за расходом материалов и т.д. обеспечивает бортовая система ЭВМ установки WM 400.

2.8. Ресайклер WR2500 расположен на шасси сварной конструкции, составной частью которого является водяной бак для вспенивания битума. Колеса закреплены на направляющих круглого сечения. Машина может гидравликой подниматься и спускаться на этих направляющих в рабочее и транспортное положение. Каждое колесо ресайклера приводится во вращение своим гидродвигателем, что обеспечивает машине легкое управление и маневренность. Ресайклер имеет четыре передачи для рабочего и транспортного режимов движения. Как правило, рабочая скорость ресайклера варьируется в пределах 2 — 12 м/мин, что зависит от вида и прочности регенерируемых материалов.

Основным рабочим органом ресайклера является фрезерный барабан диаметром 860 мм. К поверхности барабана приварены держатели для резцов с круглым стержнем. Конструкция резцедержателей позволяет, используя слесарный инструмент, заменять вышедшие из строя резцы на месте работы. Ресайклер обеспечен четырьмя компонентами различных резцов, предназначенных для разных типов перерабатываемого материала. С учетом высоты установленных резцов диаметр 1480 мм, что определяет максимальную высоту фрезеруемого слоя — 500 мм. Специальные краевые сегменты с резцами позволяют получать чистые стенки отфрезерованной полосы.

Фрезерный барабан заключен в герметичную рабочую камеру с изменяемым объемом, что повышает качество измельчения материалов и практически ликвидирует выброс пыли в окружающую среду.

Рабочая камера имеет шумоизоляцию, которая значительно снижает уровень создаваемого ею шума. Ширина фрезерного барабана, а, следовательно, и регенерируемой полосы 2438 мм. За фрезерным барабаном расположен регулируемый по высоте зачистной отвал, который улучшает качество перемешивания, создает ровную поверхность сфрезерованного материала за ресайклером.

Ресайклер имеет две автономные системы по подаче и распределению на всю ширину фрезеруемой полосы цементоводной суспензии, подаваемой из WM 400 и органического вяжущего в жидком состоянии — из битумовоза. При работе с органическими вяжущими битумопроводы обогреваются для поддержания рабочей температуры битума (180 — 200 °С). Для распределения цементоводной суспензии на соответствующей гребенке расположено восемь форсунок, для органического вяжущего — 16. Оператор ресайклера WR 2500 имеет возможность с пульта управления при необходимости перекрыть одну или группу форсунок.

Для обеспечения долгосрочной и бесперебойной работы ресайклера WR2500 следует иметь в виду:

— при прочности каменных материалов более 800 (по дробности) резцы фрезерного барабана изнашиваются значительно интенсивнее;

— при работе ресайклера в городских условиях и на дорогах I и II технических категорий толщина регенерируемого асфальтобетонного слоя не должна превышать 12 — 13 см, если толщина асфальтобетонного слоя превышает указанные величины, то предварительно избыток слоя по высоте должен быть срезан дорожными фрезами;

— оптимальная высота регенерируемого слоя 25 — 30 см;

— водоцементное отношение в пределах 0,5 — 1,0;

— максимальное количество вводимого цемента более 6 % от массы регенерируемого слоя. Если для достижения марок укрепленных смесей более М60 необходимо вводить цемента более 6 %, то это достигается двумя проходами ресайклера по одному следу.

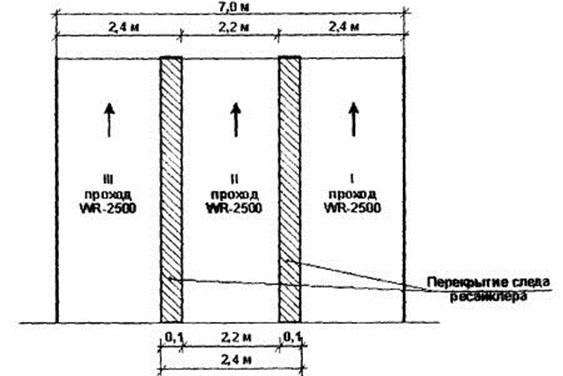

При проходе ресайклера двух или более полос по ширине основания смежные полосы перекрывают от 10 до 30 см с одновременным отклонением одной форсунки для подачи суспензии при повторном проходе (рис. 2). Ресайклер регенерирует дорожную одежду в одном направлении, и рабочая скорость, указанная в настоящей техкарте, составляет 5 м/мин. Скорость обратного (холостого) хода составляет 18 — 25 м/мин.

Ресайклер WR2500 и смесительная установка WM400 обслуживают два звена, состоящих из машиниста VI разряда, помощника машиниста V разряда и двух дорожных рабочих III разряда.

2.9. После начала работы ресайклера за ним с интервалом 4 — 5 м по регенерируемой полосе (между колес ресайклера) с такой же скоростью движется вибрационный каток BW 161 АС (масса катка — 9,5 т, при включенном вибраторе — 27,2 т) для прикатки разрыхлительной смеси и предотвращения интенсивного влагоиспарения, особенно при повышенной температуре воздуха. Одновременно каток подготавливает сфрезерованный слой под профилирование автогрейдером ДЗ-122. Эта технологическая операция осуществляется за два прохода катка по одному следу.

Рис. 2. Схема работы ресайклера WR 2500

Длина участка регенерируемого основания, исходя из сроков начала схватывания цемента, обычно составляет 120 — 150 м (для данной техкарты принято 120 м). При ширине основания 7 м ресайклер совершает три проходки. Длина сменной захватки может составлять 500 — 800 м (нами принята захватка длиной 600 м).

2.10. По завершении регенерации на одном участке ресайклер передвигается на следующий. Прикатанная поверхность основания профилируется автогрейдером ДЗ-122, оснащенным автоматической системой слежения за вертикальными отметками. Профилирование проходов завершается после 8 проходов автогрейдера при рабочем ходе в одном направлении.

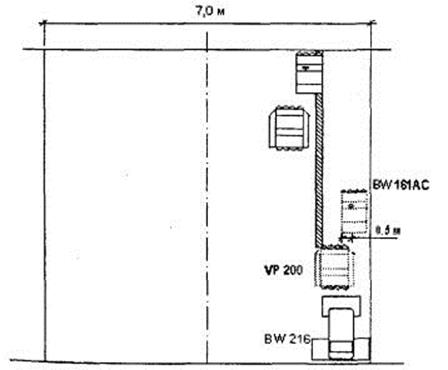

2.11. Уплотнение основания осуществляется звеном катка, состоящего из трех механизмов: каток BW 161 АС, пневмокаток VP 200 (масса 8,5 т без балласта, с балластом — 18 т), вибрационный каток BW 216. Схема движения катков приведена на рис. 3. В первую очередь основание уплотняют катки BW161 АС и VP200. Каток BW161 АС начинает уплотнение от правого края дороги. За ним, левее, с перекрытием следа катка BW161 АС на 1/3 и выравнивая интервал 5 м, движется каток VP200. Уплотнив полосу длиной 120 м (длина участка), катки задним ходом возвращаются к началу полосы (два прохода по одному следу) и, переместившись к оси основания, продолжают уплотнять основание. При этом каток BW161 АС на 1/3 перекрывает предыдущий след катка VP200. В это время каток BW216 продолжает уплотнение основания, ориентируясь на его правый край.

Рис. 3. Схема уплотнения основания катками

После уплотнения полосы, проходящей через ось основания, катки начинают работу с левого края по прежней схеме.

Каждый каток совершает 6 проходов по одному следу. При этом каток BW 161 АС работает по схеме: первый проход — без вибратора, 2 — 6 проходы — с включенным вибратором; каток BW 216 первые и последние два прохода — без вибратора, третий и четвертый проходы — с включенным вибратором.

2.12. Для предотвращения образования волосяных трещин на поверхности регенерируемого слоя необходимо готовое основание дополнительно увлажнить водой из расчета 0,6 — 0,8 л/м2, а затем прикатать катком VP 200 за два прохода по одному следу.

2.13. По завершении уплотнения регенерированного слоя основания по его поверхности производится розлив битумной эмульсии автогудронатором ДС-36Б из расчета 0,6 — 0,9 л/м2, после чего на подготовленное основание устраивается асфальтобетонное покрытие. Толщина слоя асфальтобетона определяется проектом.

Если по техническим причинам укладка асфальтобетона невозможна, то нанесенная битумная эмульсия является средством ухода за укрепленными смесями. При этом организуется технологический перерыв продолжительностью 7 — 10 сут. За этот промежуток времени основание должно набрать прочность при сжатии не менее 70 % от проектной марки, после чего можно укладывать асфальтобетонное покрытие.

2.14. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 1. Состав отряда — в табл. 2.

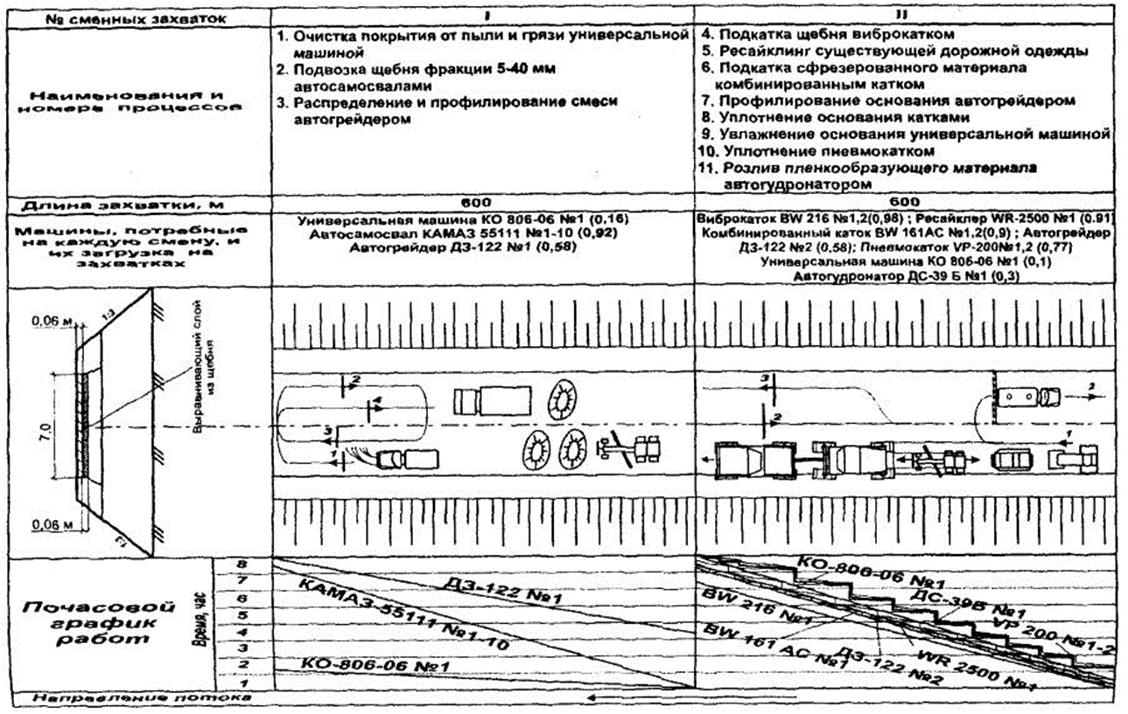

Технологический план потока по регенерации дорожной одежды методом холодного ресайклинга приведен на рис. 4.

Технология операционного контроля качества работ — в табл. 3.

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ процессов |

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 600 м |

|||||

|

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||||||

|

на захватку l = 600 м |

на 1 км |

на захватку l = 600 м |

на 1 км |

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Очистка существующего покрытия от пыли и грязи универсальной машиной КО 806—06: 7·600 = 4200 |

м2 |

4200 |

7000 |

26600 |

0,16 |

0,26 |

0,0003 |

1,26 |

0—00,6 |

25—20 |

|

2 |

I |

Расчет |

Подвозка щебня фракции 5 — 40 мм автосамосвалами КамАЗ-5511 на расстояние 15 км в количестве: 7·600·0,06·1,3·1,03 = 340 м3 |

м3 |

340 |

570 |

36,8 |

9,24 |

15,49 |

0,22 |

74,8 |

4—08 |

1387—20 |

|

3 |

I |

Расчет |

Распределение и профилирование слоя щебня толщиной 6 см автогрейдером ДЗ-122 за 6 проходов по ширине дороги при рабочем ходе в одном направлении: 7·600 = 4200 м2 |

м2 |

4200 |

7000 |

7270 |

0,58 |

0,96 |

0,0011 |

4,62 |

0—02,4 |

100—80 |

|

4 |

II |

Расчет |

Подкатка распределенного слоя щебня самоходным вибрационным катком BW 216 за 4 прохода по одному следу: 7·600 = 4200 |

м2 |

4200 |

7000 |

5330 |

0,79 |

1,31 |

0,0015 |

6,3 |

0-03,2 |

134-40 |

|

5 |

II |

Расчет |

Подвозка цемента М400 цементовозом ТЦ-12 в количестве 5 % от массы регенерируемого слоя толщиной 20 см для смесительной установки WM 400: 7·600·0,2·2,3·1,03·0,05 = 100 |

т |

100 |

167 |

33,6 |

2,98 |

4,97 |

0,24 |

24,0 |

5—15 |

515—00 |

|

6 |

II |

Расчет |

Подвозка воды универсальной машиной КО 806—06 на расстояние 10 км в количестве 0,7·100 = 70 м3, исходя из водоцементного отношения 0,7 для смесительной установки WM |

м3 |

70 |

117 |

35,2 |

1,99 |

3,32 |

0,23 |

16,1 |

4—27 |

298—90 |

|

7 |

II |

Расчет |

Ресайклинг существующей дорожной одежды с выравнивающим слоем на общую толщину 20 см с одновременным измельчением, подачей водоцементной суспензии через смесительную установку WM (2,4·3 — 0,1·2)·600 = 4200 |

м2 |

4200 |

7000 |

4600 |

0,91 |

1,52 |

0,01 |

42,0 |

0—19,4 |

814—80 |

|

8 |

II |

Расчет |

Подкатка разрыхленного сфрезерованного укрепленного материала между колесами ресайклера катком BW 1,3·3·600 = 2340 |

м2 |

2340 |

3900 |

17400 |

0,13 |

0,22 |

0,00046 |

1,08 |

0—01 |

23-10 |

|

9 |

II |

Расчет |

Профилирование поверхности прикатанного слоя дорожной одежды автогрейдером ДЗ-122 за 8 проходов по всей ширине дороги при рабочем ходе в одном направлении: 7·600 = 4200 |

м2 |

4200 |

7000 |

7270 |

0,58 |

0,96 |

0,0011 |

4,62 |

0—02,4 |

100—80 |

|

10 |

II |

Расчет |

Уплотнение сфрезерованного слоя катком при последовательном движении друг за другом за 6 проходов, в т.ч.: комбинированный каток BW |

м2 |

4200 |

7000 |

2500 |

1,68 |

2,8 |

0,0032 |

13,44 |

0—06,2 |

260-40 |

|

|

|

|

пневмокаток VP |

м2 |

4200 |

7000 |

3630 |

1,16 |

1,93 |

0,0022 |

9,24 |

0—04,7 |

197—40 |

|

|

|

|

вибрационный каток BW |

м2 |

4200 |

7000 |

3630 |

1,16 |

1,93 |

0,0022 |

9,24 |

0—04,7 |

197-40 |

|

11 |

II |

Расчет |

Распределение воды универсальной машиной КО 806—06 по поверхности готового основания из расчета расхода воды 0,8 л/ м2: 0,8·4200/1000 = 3,4 м3 |

м3 |

3,4 |

5,67 |

35,2 |

0,1 |

0,16 |

0,23 |

0,78 |

4—27 |

14—52 |

|

12 |

II |

Расчет |

Уплотнение увлажненного основания катком VP |

м2 |

4200 |

7000 |

11100 |

0,38 |

0,63 |

0,00072 |

3,02 |

0—01,5 |

63—00 |

|

13 |

II |

Расчет |

Подвозка Lср = 10 км и розлив битумной эмульсии или другого пленкообразующего материала автогудронатором ДС-39Б из расчета 0,7 0,7·4200·1·1,03/1000 = 3,03 |

т |

3,0 |

5,0 |

10 |

0,3 |

0,5 |

0,48 |

1,44 |

9—14 |

27-42 |

|

|

|

|

ИТОГО: |

|

|

|

|

22,14 |

36,96 |

|

211,94 |

|

4160—64 |

Рис.4. Технологический план потока по регенерации дорожных одежд методом холодного ресайклинга

Таблица 2

Состав отряда

|

Машины |

Профессия и разряд рабочего |

Потребность в машино-сменах |

Потребность в машинах |

Коэффициент загрузки |

Количество рабочих |

|

|

на захватку |

на 1000 м |

|||||

|

Универсальная машина КО 806-06 |

Машинист IV разряда |

2,25 |

3,74 |

3 |

0,75 |

3 |

|

Автосамосвал КамАЗ-55111 |

Машинист IV разряда |

9,24 |

15,49 |

10 |

0,92 |

10 |

|

Автогрейдер ДЗ-122 |

Машинист VI разряда |

1,16 |

1,92 |

2 |

0,58 |

2 |

|

Самоходный вибрационный каток BW |

Машинист VI разряда |

1,95 |

3,24 |

2 |

0,98 |

2 |

|

Цементовоз ТВ-12 |

Машинист VI разряда |

2,98 |

4,97 |

3 |

0,99 |

3 |

|

Ресайклер WR |

Машинист VI разряда |

0,91 |

1,52 |

1 |

0,91 |

2 |

|

Пом. машиниста V разряда |

|

|

|

|

2 |

|

|

Дорожный рабочий III разряда |

|

|

|

|

4 |

|

|

Самоходный вибрационный каток BW |

Машинист IV разряда Рабочий III разряда |

1,81 |

3,02 |

2 |

0,90 |

2 |

|

Самоходный пневмокаток VP 200 |

Машинист VI разряда |

1,54 |

2,56 |

2 |

0,77 |

2 |

|

Автогудронатор ДС-39Б |

Машинист V разряда |

0,3 |

0,5 |

1 |

0,3 |

1 |

|

Пом. машиниста IV разряда |

|

|

|

|

1 |

|

|

|

ИТОГО: |

22,14 |

36,96 |

26 |

|

34 |

Таблица 3

Технология операционного контроля качества работ по регенерации дорожных одежд методом холодного ресайклинга

|

Основные операции, подлежащие контролю |

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Регенерация дорожной одежды |

Соблюдение технологических режимов регенерации 1. Расход вяжущего 2. 3. Плотность укрепленной смеси |

Визуальный Бортовая система ЭВМ смесительной установки WM |

Постоянно |

Мастер, оператор WM 400 |

±3 % от заданной массы на м3 смеси |

Общий журнал работ |

|

4. Влажность смеси 5. Ширина основания, толщина регенерируемого слоя (в разрыхленном и уплотненном состоянии) |

Инструментальный Рулетка измерительная, линейка металлическая |

Не реже, чем через 100 м |

Мастер |

Отклонение по ширине ±5 см, по высоте ±15 мм |

Общий журнал работ |

|

|

Уплотнение укрепленного основания |

|

Лабораторный |

|

|

|

|

|

Плотность укрепленного основания (покрытия) |

1. Метод «лунок» 2. Прибор БПД-КМ |

Не менее одного раза в смену |

Мастер, лаборант |

Коэффициент уплотнения 0,98 |

Общий журнал работ |

|

|

|

Визуальный |

—«— |

-«— |

Отсутствие следа или образования волн перед вальцом при прохождении контрольного участка катком массой 10 — 13 т |

—«— |

|

|

Отделка поверхности основания (покрытия) |

|

Инструментальный |

|

|

|

|

|

Высотные отметки по оси основания (покрытия) |

Нивелир, рейка |

Не реже, чем каждые 100 м |

Геодезист |

Не более ±50 мм от проектных значений |

Журнал геодезических работ |

|

|

Поперечные уклоны |

1. Нивелир, рейка |

—«— |

Геодезист |

До ±0,010 от проектных значений |

—«— |

|

|

2. |

—«- |

Мастер |

|

Общий журнал работ |

||

|

Ровность |

Трехметровая рейка с клиновым промерником |

—«— Просвет над рейкой на расстоянии 0,75 — 1 м от каждой кромки проезжей части в 5 контрольных точках, расположенных друг от друга на расстоянии 0,5 м |

Мастер |

Не более ±10 (5) мм |

Общий журнал работ |

|

|

Качество укрепленных смесей |

|

Лабораторный |

|

|

|

|

|

Прочность при сжатии и при растяжении |

Изготовление образцов из регенерируемых слоев на дороге |

Не реже одного раза в смену |

Лаборант |

Не менее проектной марки |

Журнал контроля укрепленных смесей |

|

|

Морозостойкость |

—«— |

При подборе составов и не менее одного раза на 10 км |

Инженер-лаборант |

Снижение прочности образцов не более 25 % |

—«— |

3. БЕЗОПАСНОСТЬ ТРУДА

К работе допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, обученные по соответствующей программе, сдавшие экзамены квалификационной комиссии и получившие удостоверения.

При работе машин посторонним лицам запрещается находиться сзади по ходу машины ближе 15 м.

Смену фрез ротора следует производить после остановки двигателя.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218—05—93. Типовая инструкция по охране труда для машиниста автогрейдера.

4. ТОИ Р-218—07—93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218—26—94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. — М.: Стройиздат, 1986. — 271 с.: ил.

Приложение 1

РАСЧЕТЫ ПРОИЗВОДИТЕЛЬНОСТИ МАШИН

Расчет 1

БУЛЬДОЗЕР

Эксплуатационная производительность при резании и перемещении грунта:

П = 3600kвV/tц, м3/ч,

где kв — коэффициент использования бульдозера по времени, kв = 0,8 — 0,9; V — объем грунта перед отвалом в плотном теле, м3,

здесь B — длина отвала, м; b — высота отвала, м; kп — коэффициент, учитывающий потери грунта и зависящий от дальности перемещения, kп = 1 — 1,1; kр — коэффициент разрыхления грунта, kр= 1,1 — 1,35;

tц — время цикла, с,

tц = tк + tтр + tхх + 20,

здесь tк— время копания и набора призмы грунта, с, tк = lк/Vк;

lк— длина пути резания, lк = 6 — 10 м;

vк — скорость движения при резании грунта, Vк = 0,4 — 0,5 м/с;

tтр — время транспортирования, с,

tтр = lтр/Vтр,

lтр— длина пути транспортирования, м;

Vтр— скорость транспортирования, Vтр = 0,7 — 0,83 м/с;

tхх— время холостого хода, с,

tхх = lтр/Vхх,