Неразрушающие методы контроля прочности бетона

Неразрушающие методы контроля прочности обеспечивают быструю и надежную оценку состояния материалов и конструкций, что очень важно для инженеров строительных специальностей, деятельность которых связана с технической эксплуатацией зданий и сооружений. Одним из главных направлений в области капитального строительства на современном этапе является реконструкция зданий и сооружений. Связанная с этим необходимость обследования технического состояния объектов реконструкции, исследование физико-механических характеристик строительных материалов непосредственно в зданиях и сооружениях требуют дополнительного совершенствования неразрушающих методов контроля. Действующими стандартами предусмотрен контроль прочности бетона в конструкциях без их разрушения на предприятиях строительной индустрии, что по сравнению с обычными механическими испытаниями позволяет быстро производить не только выборочные испытания, но и осуществлять сплошной контроль качества всей продукции.

Неразрушающие методы контроля прочности обеспечивают быструю и надежную оценку состояния материалов и конструкций, что очень важно для инженеров строительных специальностей, деятельность которых связана с технической эксплуатацией зданий и сооружений. Одним из главных направлений в области капитального строительства на современном этапе является реконструкция зданий и сооружений. Связанная с этим необходимость обследования технического состояния объектов реконструкции, исследование физико-механических характеристик строительных материалов непосредственно в зданиях и сооружениях требуют дополнительного совершенствования неразрушающих методов контроля. Действующими стандартами предусмотрен контроль прочности бетона в конструкциях без их разрушения на предприятиях строительной индустрии, что по сравнению с обычными механическими испытаниями позволяет быстро производить не только выборочные испытания, но и осуществлять сплошной контроль качества всей продукции.

В настоящее время существует очень много способов испытаний непосредственно в изделиях и конструкциях:

-

испытание бетона в конструкциях методом местных разрушений (огнестрельный метод, испытание на отрыв);

-

испытание бетона приборами механического действия (определение поверхностной твердости, испытание на упругий отскок и др.);

-

электронно-акустические методы (ультразвуковая дефектоскопия, импульсные и резонансные приборы);

-

рентгеновские и радиометрические методы (радиационная дефектоскопия, рентгеновские аппараты, изотопный метод);

-

магнитные и электромагнитные методы испытаний.

-

комплексные методы;

-

статистические методы.

Неразрушающие методы контроля применяют для установления прочности бетона на сжатие, которая определяется как функция

Неразрушающие методы контроля применяют для установления прочности бетона на сжатие, которая определяется как функция  , где хi – механическая или физическая характеристика бетона, полученная опытным путем.

, где хi – механическая или физическая характеристика бетона, полученная опытным путем.

Механические методы предусматривают определение прочности R по результатам измерения приборами механических характеристик хi с использованием тарировочных графиков и таблиц. Метод пластической деформации основан на зависимости между прочностью бетона и размерами отпечатков на бетонной поверхности, которые получают путем надавливания штампа под действием пресса (статическая нагрузка) или под действием удара (динамическая нагрузка). Склерометры позволяют определить прочность по

величине отскока при ударе о бетон.

Физические методы основаны на зависимости прочности бетона от физических характеристик:

-

ультразвуковые приборы основаны на измерении времени распространения ультразвука в бетоне и базы прозвучивания, по которым рассчитывают скорость ультразвуковой волны (Vy3) и

.

. -

радиоизотопные приборы основаны на определении плотности (ρ0) по интенсивности

-излучения и по ранее установленным зависимостям

-излучения и по ранее установленным зависимостям .

.

При использовании приборов неразрушающего действия большое значение играет их тарирование. При тарировании образцы материала испытывают приборами неразрушающего контроля, а затем подвергают разрушению на гидравлическом прессе. На основе полученных результатов строят тарировочный график (или составляют таблицы) зависимости предела прочности при сжатии R от показаний тарируемого прибора хi:  .

.

Каждый из неразрушающих методов дает сведения только о некоторых свойствах материалов, не может быть универсальным и полностью заменить механические испытания. В связи с этим наиболее полные и объективные результаты могут быть получены при комплексном использовании физических и механических методов контроля. Это позволяет определить структуру материала, его однородность, выявить дефекты в конструкции, получить сведения о физико-механических свойствах материалов. Использование статистических методов контроля прочности бетона расширяет наши представления о критериях качества материалов.

Определение прочности бетона методом ударного импульса

Для определения прочности, твердости, выявления неоднородности структуры бетона используют электронный измеритель прочности бетона ИПС-МГ4.

Контроль прочности может производится по результатам испытания контрольных образцов размером не менее 100х100х100 мм или по результатам определения прочности бетона в изделиях и конструкциях.

|

|

|

|

|

Измеритель прочности бетона ИПС-МГ4

Прибор обеспечивает определение прочности в диапазоне 3-100МПа с погрешностью ±10% при температурах -10…+40оС, относительной влажности воздуха до 80%.

Прибор выполнен в виде двух блоков:

— блок электронный;

— склерометр (преобразователь).

Технические характеристики

| Наименование характеристик | ИПС-МГ4.01 |

| Диапазон измерения прочности, МПа | 3…100 |

| Предел погрешности измерения, % | 10 |

| Объем архивируемой информации, значений | 500 |

| Питание автономное, элемент типа ‘Корунд’ | 6F22, 6LR61 (9 вольт) |

| Потребляемый ток, не более, мА | 10 |

| Количество индивидуальных градуировочных зависимостей, шт. | 9 |

| Количество базовых градуировочных зависимостей, шт. | 1 |

| Связь с компьютером: | Интерфейс RS-232 |

| Габаритные размеры, мм: | |

| — электронного блока | 175x90x30 |

| — склерометра | 155х90х50 |

| Масса, не более, кг. | 0,85 |

Испытания в лаборатории производятся на образцах-кубиках размером 100×100×100мм на боковых поверхностях (по направлению бетонирования). Образцы зажимаются в прессе с усилием 30±5кН (3000кгс). Расстояние между точками испытания должно быть не менее 15мм, а от края образца – не менее 50мм. Число испытаний на участке – не менее 10, поверхность на участке испытания должна быть гладкой. В случае необходимости используют зачистку поверхности образца абразивным камнем. Места нанесения удара необходимо выбирать по возможности между границами крупного заполнителя.

Порядок испытаний:

— подключают склерометр к электронному блоку и включают питание;

— располагают склерометр таким образом, чтобы усилие прикладывалось перпендикулярно к испытываемой поверхности. Склерометр должен опираться на три точки. Усилие прижатия должно быть таким, чтобы в момент нажатия на спусковой крючок и соударения бойка с бетонной поверхностью не происходило отрыва опорных точек под действием реактивных сил.

— нажатием спускового крючка приводят в действие склерометр, при этом полученный результат автоматически записывается в память прибора для дальнейшей обработки. Цикл измерений состоит из 10-15 замеров.

— после выполнения последующего замера автоматически производится обработка измерений, а на индикаторе дается конечный результат прочности бетона, МПа.

— при большом разбросе данных необходимо повторить испытания.

За окончательный результат принимают среднюю прочность бетона, определяемую как среднее арифметическое значений прочности испытуемых образцов.

Определение прочности бетона переносным прессом ВМ-П-2.0

Определение прочности бетона переносным прессом ВМ-П-2.0

Для определения прочности бетона в конструкциях и контрольных образцах используют переносной пресс ВМ-П-2.0 с максимальным усилием на штоке 50кН. Прибор реализует метод отрыва со скалыванием, основанный на зависимости усилия вырыва фрагмента бетона от прочности на сжатии. Прибор обеспечивает определение прочности в диапазоне 10-50МПа (классы бетона В10-В50) с погрешностью измерения ±2%. Наибольшая крупность заполнителя в бетоне 40мм.

Порядок испытаний:

— в специально заготовленный шпур размерами 25×25мм закладывают анкерный элемент;

— устанавливают пресс на поверхность бетона с помощью реверсной приставки-опоры;

— прессом нагружают равномерно возрастающим усилием анкерный элемент до требуемой нагрузки или до отрыва;

— снимают показания прибора и определяют среднее арифметическое трех измерений.

Определение прочности бетона склерометром ОНИКС-2.5

Склерометр ОНИКС-2.5 является универсальным измерителем прочности строительных материалов – бетона, кирпича, раствора, композитов и т.п. при технологическом контроле качества, обследовании зданий, сооружений и конструкций.

|

|

|

Склерометр ОНИКС-2.5

В приборе реализован двухпараметрический метод измерения (ударный импульс + отскок), повышающий достоверность результатов. Это позволяет в 1,5…2 раза сократить количество ударов серии, необходимой для получения заданной точности. Прибор состоит из двух основных блоков (рис. 6.7.):

-

электронный блок;

-

датчик – склерометр.

Прибор предназначен для работы при температуре окружающей среды -10…+400С, при максимальной относительной влажности 90% и атмосферном давлении 86…106 кПа. Диапазон измерений прочности, МПа, 3…30; 5…100. Погрешность, % — 8. Программа компьютерной обработки позволяет обеспечить перенос результатов в компьютер, их сохранение, просмотр, выборку из полученного массива, математическую и статическую обработку серии до 15 измерений, графическое изображение результатов.

Порядок работы:

Подсоединив датчик-склерометр к электронному блоку, производят взвод ударного механизма специальной кнопкой, после чего производят удар. Установка датчика в точку контроля производится одновременно со взводом ударника. Точки располагают на ровной чистой поверхности, расстояние между ними – не менее 15 мм, расстояние от края испытываемого образца или конструкции – не менее 50 мм. Серия состоит из 10…15 измерений.

Статистический контроль прочности бетона

Статистический контроль основан на закономерностях математической статистики и теории вероятности и позволяет оценить однородность бетона по прочности. Известно, что физико-механические свойства компонентов бетона, технологические и производственные показатели обладают изменчивостью своих параметров. Это ведет к разбросу значений показателей качества бетона.

Постоянное наблюдение и своевременное обнаружение случайных и систематических причин, вызывающих отклонения от заданных параметров, позволяет повысить однородность бетона по прочности. Чем ближе частные результаты испытания образцов к среднему значению, тем выше однородность бетона по прочности, характеризуемая коэффициентом вариации. Стандартной характеристикой, которая гарантировала бы получение заданной прочности с учетом возможных ее колебаний, является класс бетона В (гарантированная обеспеченность 0.95).

Порядок проведения статистического контроля прочности бетона:

-

по результатам контрольных испытаний на прочность бетонных образцов, данной марки, твердевших в одинаковых условиях за определенный период времени, определяют среднее значение прочности

;

;

,

,

где R – предел прочности отдельного образца; n – число испытанных образцов;

2. определяют среднее квадратичное отклонение S частных результатов испытания бетона R от средней прочности  по формуле:

по формуле:

,

,

3. рассчитывают коэффициент вариации прочности бетона υ, %, по формуле:

,

,

общий коэффициент вариации υ0 определяют за анализируемый период продолжительностью 1-2 месяца и делают выводы об уровне технологии на предприятии:

-

υ0>20% — неудовлетворительная однородность бетона, низкий уровень технологии;

-

υ0=7-10% — хорошо налаженная технология;

-

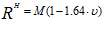

определяют нормативную кубиковую прочность Rн по формуле:

,

,

где М – проектная марка бетона; υ – коэффициент вариации.

Из этой формулы определяют марку:

,

,

-

с учетом однородности бетона определяют класс бетона В, МПа, т.е. прочность с обеспеченностью 0,95. Класс бетона можно определить по ГОСТ или по соотношению R=B/0.78. Это соотношение между классом (В) и маркой бетона (R) применяют при υн=13,5%. υн— нормативный коэффициент вариации прочности бетона, характеризующий технологию работ в строительстве как удовлетворительную.

Используют данные журналов заводов сборного железобетона, товарного бетона, журналов научных исследований и т.п. Считают среднюю прочность, среднее квадратичное отклонение, коэффициент вариации и делают вывод об уровне технологического процесса на предприятии, достоверности проведенных научных исследований и т.д.

Литература

1. ГОСТ 18105-86 Бетоны. Правила контроля прочности бетона. Государственный стандарт союза ССР. 07.10.2007

2. ГОСТ 24452-80 Бетоны. Методы испытаний. Государственный стандарт союза ССР. 07.10.2007

3. Баженов Ю. М. Технология бетона: учебное пособие для технологических специальностей строительных вузов. Издательство «Высшая школа». 1979

4. Баженов Ю.М., Алимов Л.А., Воронин В.В. и др. Технология бетона, строительных изделий и конструкций. — М.: Изд-во АСВ, 2004

5. Жуков А.Д. Универсальный справочник прораба. Изд-во НТС «Стройинформ», 2006

Правовые вопросы строительства, 2005, N 2