Стекло: общие сведения, состав и свойства

Из истории стеклоделия

Археологи доказали, что еще за 3000 лет до н. э. древние египтяне умели выплавлять фаянс, из которого делали разноцветную облицовочную плитку. На территориях Египта и Месопотамии стекло как глазурное покрытие для каменных бус и керамических сосудов делали с доисторических времен. Это подтверждено археологическими раскопками, во время которых были найдены стеклянные изделия. В основном это были бусы, датируемые 2450 г. до н. э.

|

Ожерелье-воротник. Египет, XIV-XIII вв. до н.э. |

Стеклянный сосуд, Египет. XIV в. до н.э. |

Около 1600 г. до н. э. по всему Ближнему Востоку начинают отливать декоративные сосуды и статуэтки из стекла. Как глазурное покрытие стекло для каменных бус и керамических сосудов на территориях Египта и Месопотамии делали с доисторических времен. В древности стекло изготавливали из особой смеси песка, известняка и щелочных растворов. Причем использовали только чистый, беспримесный песок, так как присутствие глины, слюды, извести и оксида железа отрицательно сказывалось на качестве готового стекла.

О наличии стекольного ремесла в древние времена свидетельствует найденные в ходе археологических раскопок, происходивших в конце XIX в. на территории Египта, Древней Месопотамии и Финикии — руин стекольных мастерских. Здесь были обнаружены остатки стекловаренных сосудов разных размеров: большие, диаметром 25 см; цилиндрические, диаметром 17,5 см; небольшие тигли, диаметр которых составлял 5–7 см. Это свидетельствует о том, что стекло в Древнем Египте варили в три приема: вначале расплавляли шихту, затем из образовавшейся массы удаляли остекленевшие частички, помещали их в другой сосуд и плавили дальше. На заключительной стадии вязкую массу доводили до стеклообразного состояния.

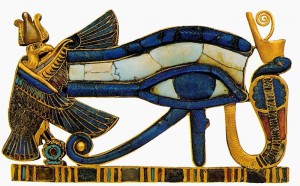

Ожерелье с пекторалью в виде богини Нехбет Около 1334 — 1328 до н. э

Внешне древние стекляные изделия были похожи на глиняные из-за невозможности создать при его обработке достаточно высокие температуры. Из такого теста после предварительного расплава, вручную формировались изделия.

Внешне древние стекляные изделия были похожи на глиняные из-за невозможности создать при его обработке достаточно высокие температуры. Из такого теста после предварительного расплава, вручную формировались изделия.

В древневавилонском тексте, древнейшем памятнике письменности, относящемся к XVII в. до н. э., приводятся рецепты приготовления стекломассы, а также глазури для декоративной обработки изделий. Но первые сосуды из стекла появились только в XVIII в. до н. э. Изготовлены они были в Древнем Египте.

Сосуды делали так: смесь поташа и песка или измельченного кварца расплавляли и быстро наматывали на глиняную сердцевину, прикрепленную к металлическому стержню. Затем мастера с помощью инструментов придавали форму сосуду и выравнивали его поверхности, прокатывая по гладкой плите. Когда стекло остывало и твердело, глиняную сердцевину извлекали.

У кузнецов мастера научились заливать расплавленную массу в керамические формы-тигли. Подмешивая медь или измельченные минералы, стеклу придавали разные цвета – цветное стекло ценилось не меньше полудрагоценных камней и иногда копировало лазурит и бирюзу. Это были предметы роскоши, ценимые даже фараонами, и властители Египта приказывали открывать мастерские для изготовления амулетов, флаконов для благовоний и других изделий.

Известный пример — инкрустация синего стекла на золотой погребальной маске Тутанхамона. Сосуды и статуэтки стоили очень дорого до самого изобретения стеклодувной технологии в Сирии в I в. до н. э.-этот метод сделал возможным массовое производство, и скоро Ближний Восток заполнили посуда, вазы и украшения из стекла.

Известный пример — инкрустация синего стекла на золотой погребальной маске Тутанхамона. Сосуды и статуэтки стоили очень дорого до самого изобретения стеклодувной технологии в Сирии в I в. до н. э.-этот метод сделал возможным массовое производство, и скоро Ближний Восток заполнили посуда, вазы и украшения из стекла.

Дальнейшее развитие стекольного производства в Египте связано с завоеванием фараоном Тутмосом III Финикии и Сирии. Тогда в Египет из Финикии доставляли так называемый плавленый камень (в то время его также называли «искусственный лазурит из Вавилона») – своеобразное стекло, изготовленное по финикийским рецептам. Из такого стеклообразного материала выдували в то время небольшие сосуды.

|

|

|

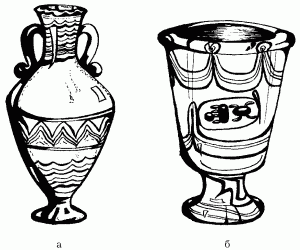

Древнеегипетские изделия из стекла: а – амфора (1350 г. до н. э.); б – кубок Тутмоса III (1450 г. до н. э.) |

|

К VIII в. до н. э. центр стекольного производства переместился в Месопотамию. В наше время на этой территории были найдены книги, в которых, помимо текстов по медицине, химии, географии и геологии, обнаружили рецепты приготовления прозрачного, цветного и отделанного золотом стекла. Здесь же были приведены подробные описания стекловаренных печей и давались рекомендации по применению того или иного вида топлива к ним.

Сосуды тогда изготавливали следующим способом: из сваренной из шихты стекломассы вытягивали отдельные нити, которые затем наматывали на металлический прут. После этого нити раскатывали до тех пор, пока они не сливались в однородную массу. Затем ее остужали и в результате получали сосуд с чрезвычайно толстыми стенками.

Существовал и другой способа изготовления стеклоизделий: на обмазанный формовочной смесью металлический прут наматывали заранее приготовленную стекломассу, а затем поверх нее накладывали нити другой стекломассы. Полученные небольшие по размерам сосуды чаще всего использовали для духов.

В древности в основном варили только цветное стекло, при изготовлении которого в шихту добавляли оксиды тяжелых металлов: кобальта, меди, железа, марганца. Так, для отлива зеленых и голубых стекол в исходную массу древние мастера добавляли оксид меди. Сосуды из зеленого и голубого стекла были обнаружены в ходе археологических раскопок в Фивах и Тель-Эль-Амарне.

Стекла синего цвета умели изготавливать еще за 2000 лет до н. э. Их широко использовали в Древнем Вавилоне. По химическому составу такое стекло отличается присутствием в составе шихты оксида кобальта.

Стекла синего цвета умели изготавливать еще за 2000 лет до н. э. Их широко использовали в Древнем Вавилоне. По химическому составу такое стекло отличается присутствием в составе шихты оксида кобальта.

Синие стекла особенно ценились в Древнем Египте . Однако в Египте не было кобальта (который необходимо добавлять в стекломассу для получения стекла синего цвета), и потому последний привозили из Ирана.

При изготовлении непрозрачных (так называемых глухих) стекол часто использовали шихту с добавлением сурьмы, мышьяка, олова, меди и фосфора.

Позже стекло начали производить в Микенах ( Греции), Китае и Индии. С X в. до н.э. наладилось производство стекла на Дальнем Востоке.

Центром стеклоделия стала Александрия, откуда знания передались в Рим. Именно римляне начали использовать стекло в архитектурных целях. Появились первые стеклянные окна. Имея плохие оптические свойства, они всё равно считались признаком роскоши. Цицерон говорил: «Беден тот, чье жилище не украшено стеклом.»

|

|

|

|

Гутный метод на египетских фресках |

Стеклянный сосуд, Сирия. XIII в. |

Большое перворот в стеклоделии произвело открытие гутного метода. Стекло выдували при помощи тонкой металлической трубки. Произошло это на рубеже старой и новой эры, предположительно в Сирии. Этот метод позволил существенно формы стеклянных сосудов.

Стеклянную смальту, предназначенную для украшения фасадов зданий, интерьера, а также различных изделий, первыми стали изготавливать греки. В древние времена особенно большим успехом пользовались изготовленные с применением стеклянной мозаики работы греческого художника Соза.

Плиний в своем труде под названием «Естественная история» писал о том, что для изготовления стекла древние римляне брали песок из реки Белус. В том песке содержалось большое количество природной соды и известняка, включение которых являлось основным условием для создания стекломассы высокого качества.

В древности все стекловаренное производство основывалось на изготовлении стекла, состоящего, помимо прочих компонентов, и из природной соды, добываемой из содовых озер.

После развала Римской империи распространение технологий и секретов мастерства стеклодувов сильно замедлилось, поэтому, восточное и западное стекло постепенно приобретали все больше индивидуальных отличий.

История византийского стеклоделия началась со времени основания Константинополя — столицы Византии. Император Константин в 323 году н.э. переселил стеклоделов из Рима в новый город, названный его именем и таким необычным образом основал новую школу стеклоделия – византийскую. В 337 году он освободил византийских мастеров стекла от налогов и обеспечил бурное развитие стеклоделия этого района.

Основываясь на эстетических и технических приемах римской школы, византийское стеклоделие развивало собственные уникальные традиции.

В связи с потерей рынка египетской соды, мастерам Византии пришлось применять золу для введения щелочей, поначалу это вызвало ухудшение качества изделий. Поэтому стекольное производство развивалось двумя путями. В первую очередь, мастера-стеклодувы обслуживали потребности знати. Такие мастерские производили в небольших количествах особые сосуды и кубки — диареты.

Власти Византии запрещали продавать сосуды диатрета за пределы государства. Во всех музеях мира византийских сосудов того времени насчитывается всего 39 штук.

Одновременно существовали стеклодувные мастерские, производившие стеклянную утварь для широкого круга потребителей, но они не имевшие права выдувать стеклянные сосуды и кубки. В основном, они производили украшения: законки, бусы, перстни, браслеты, а также поливную керамику.

Эти мастера имели более свободные отношения с иноземцами, что позволяло им торговать не только изделиями, но и технологией, то есть знаниями, которые помогали народам Европы значительно увеличить сферу распространения римской науки о стекле. Поэтому историческая роль Византии состоит и в распространении стекольной технологии в сопредельные государства, в том числе, в славянские племена и княжества Восточной Европы.

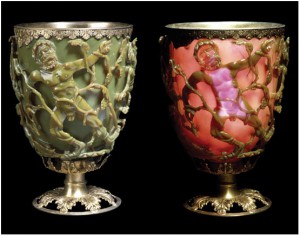

Сосуды (диатреты), производившиеся в Византии, выполнены по технологии, неизвестной до обнаружения находок стекла этого периода. Основу сосуда представляет собой конус с округлым дном. На краях конуса делали бортик, придающий конусу вид кубка. Толщина конуса составляла примерно 15 мм. Вокруг этого сосуда располагается сетка из цветного стекла, имеющая вид орнамента, оплетённого вокруг бесцветного конуса. Расстояние между орнаментом – сеткой и базовым сосудом около 10 мм. Сетка соединена с конусом мостиками из стекла при помощи сварных швов, придающих всей конструкции целостность и прочность. Вся сетка, как правило, имеет причудливую форму с точными геометрическими размерами каждой ячейки. Сосуды – диатрета настолько уникальны, что долгое время никто не решался произвести химический анализ стёкол их элементов.

Анализ показал, что он изготовлен из обычного для Византии содового стекла, сетка — декор тоже из обычного стекла, но с несколько увеличенным количеством щёлочноземельных оксидов в его составе.

В лесистых местностях Франции, Германии, Богемии стекло варили с добавлением древесной и растительной (папоротниковой, камышовой) золы, среди компонентов которой в больших количествах присутствовал и поташ – углекислый калий – основа для изготовления стекла особых сортов высокого качества.

В древних печах была найдена также особая зола, видимо, остававшаяся после обжига с применением дров, тростника или соломы различных глиняных сосудов. Ученые предполагают, что такая зола является предшественницей декоративной глазури, применявшейся для отделки поверхностей глиняных, а затем и стеклянных изделий.

При варении стекломассы от выбора вида золы зависело и качество получаемого стекла. Так, более светлыми были стекла, изготовленные с применением в качестве одной из составляющих золы орешника, клена или осины. Примесь березовой золы повышала уровень температуры плавления стекольной массы (из нее затем получали тугоплавкое стекло).

В различных странах для изготовления стекла применялась самая разная зола. Во Франции стекло делали, подмешивая в шихту папоротниковую золу. Стекло высокого качества, которое шло в основном на изготовление стаканов и бокалов на высокой ножке, носило название «verre de fougere», что в переводе означает «стекло из папоротника». Отсюда и произошло в русском языке название особого вида бокалов из стекла и хрусталя – «фужеры».

В других странах Западной Европы для придания стеклу особых качеств в шихту подмешивали золу бука. В Древней Руси для этих же целей использовали золу ржаной соломы. Помимо этого, русичи первыми добавили в шихту оксид свинца, что значительно улучшило качество стекла. Причем кремнеземные (из особого сорта песка) стекла с добавлением большого количества свинца шли на изготовление декоративной мозаики, из калиево-свинцовых сортов делали различные украшения для головных уборов, а также бусы и браслеты. Калиево-кальциевые смеси использовали для изготовления стеклянной посуды (тарелки, стаканы, бокалы, различные сосуды) и оконных стекол.

В России стеклоделие как ремесло появилось в X в. (а по некоторым данным раскопок значительно раньше). Из трактата монаха-пресвитера Панталеонского монастыря Теофила («Трактат о различных ремеслах») мы узнаем, что в то время (X–XII вв.) изделиями из стекла особенно славилась Киевская Русь. Теофил дает здесь подробные описания устройства стекловаренных печей и тиглей, дает рецепты приготовления исходной массы – шихты, а также способы варки и окраски полученного изделия. Он говорит о том, что уже в этот период на Руси поверхность изделий покрывали специальной эмалью, а также украшали стенки сосудов золотой и серебряной краской: это отличало русские изделия от поделок из стекла, изготовленных мастерами других стран.

Битое стекло использовали в качестве дополнительного компонента при изготовлении стекломассы для снижения уровня температуры ее плавления. А в древние времена государства даже заключали особые договоры, в которых главы стран определяли условия вывоза стеклянного боя. Известен, например, договор 1227 г., в котором шла речь о вывозе стеклянной битой посуды из Сирии в Венецию. Этот договор – живое свидетельство того, что в XIII в. центр стеклоделия постепенно сместился с Востока на Запад, в Венецию, где уже в то время для получения шихты, а затем и легкоплавкого материала использовали битое стекло.

В ходе археологических раскопок и исторических исследований во многих странах мира была найдена стеклянная смальта, датируемая различными эпохами. Здесь следует упомянуть прежде всего такие памятники архитектуры, как Софийский собор (VI–XI вв.) в Константинополе, собор Святого Марка (XIII–XIV вв.) в Венеции, собор Святой Софии (XI в.) в Киеве, храмы древних русских городов: Новгорода, Переяславля, Полоцка, Чернигова. Стеклянной мозаикой здесь украшен не только фасад зданий, но и внутренняя их часть: пол, потолок, стены.

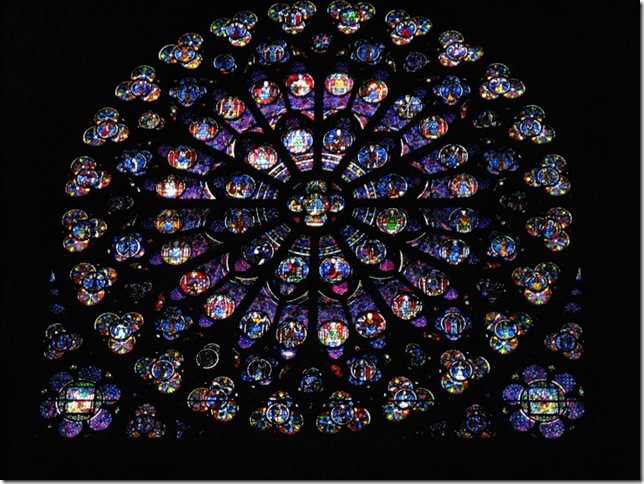

В Средние века стеклянная смальта производилась в большом количестве и ее широко использовали в архитектуре. Производство цветного стекла обходилось дорого, поэтому мозаикой и витражами украшали почти исключительно церкви, соборы или храмы.

Витраж Собора Парижской Богоматери

В XI в. немецкие мастера, а в XIII в. — итальянские освоили производство листового стекла. Его качество было невысоким, но практически полностью повторяло химический состав современных оконных стекол. С помощью стеклодувной трубки мастер набирал стекольную массу и выдувал цилиндрическую форму диаметром 30 см. Затем удалял противоположные торцы, а сам цилиндр разрезал вдоль, укладывал на ровную плиту и помещал в печь. Скрепленные свинцовыми профилями, листы вставлялись в окна церквей и домов знатных вельмож. На этот же период приходится и расцвет витражей, в которых использовались кусочки цветного стекла, полученного путем добавления различных примесей.

В конце Средневековья центром центром европейского стекловарения становится Венеция. В тот исторический период венецианский торговый флот бороздил воды всего Средиземноморья, что способствовало быстрому перенесению новейших технологий (особенно с Востока) на благодатную венецианскую землю. Стеклоделие было важнейшим ремеслом в Венеции, о чем свидетельствует количество стеклодувов в этом городе — более 8000 человек. Венецианские стекольщики не имели себе равных в Европе. Вплоть до XIII в. стекольные мастерские располагались непосредственно в самом городе. Но из-за частых пожаров в 1291 году мастерские перевели на остров Мурано, находящийся в двух километрах к северо-востоку от Венеции. С того времени венецианское стекло стало называться «муранским», а сам остров до сих пор является символом высококачественного стекла.

В Венеции на острове Мурано в XV в. впервые было изготовлено стекло особого качества. Рецепт стекломассы изобрели известный мастер стекольных дел Анджело Беровьеро и его сын Марино. Это стекло отличалось тем, что по своему внешнему виду ни в чем не уступало природному горному хрусталю. Именно поэтому оно было названо «кристалло». Однако этим качеством (чистотой, абсолютной прозрачностью) стекло обладало только в тонкостенных изделиях.

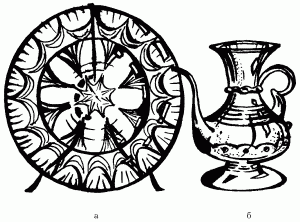

|

|

|

Венецианское стекло: а – тарелка; б – кувшин, XVI в.; люстра из веницианского стекла |

|

С XV в. в Венеции, кроме стеклянной смальты, стали изготавливать зеркала. Первые зеркала были небольшими по размеру, но стоили невероятно дорого. Массовый выпуск зеркал становится возможным только к XVIII в. Именно в это время разрабатываются технологии и осваивается выпуск прозрачного листового стекла.

С XV в. в Венеции, кроме стеклянной смальты, стали изготавливать зеркала. Первые зеркала были небольшими по размеру, но стоили невероятно дорого. Массовый выпуск зеркал становится возможным только к XVIII в. Именно в это время разрабатываются технологии и осваивается выпуск прозрачного листового стекла.

В Венеции XVI в. стекло молочно-белого цвета варили из стекломассы, в которую предварительно примешивали оксид олова.

В 1683 г., появляется замечательное по своим свойствам и декоративным качествам калиево-кальциевое стекло, которое оставалось прозрачным даже в толстостенных сосудах. Рецепт его изготовления составил Михаил Мюллер. Это стекло известно и сейчас под названием «богемское».

|

|

|

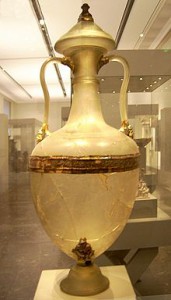

Римский кубок. Богемское стекло. 1849 г. |

Кубок из Собора Сан-Марко (Венеция): серебро, цветное стекло, горный хрусталь; позолота, инкрустация; высота около 20 см; максимальный диаметр 10 см. |

Тяжелая граненая посуда, изготовленная из этого сорта стекла, очень быстро вытеснила с мирового рынка легкие венецианские изделия. Вскоре все мастера-стеклоделы стали подражать богемской манере изготовления стеклянных изделий.

В 1635 г. английский плавильщик Роберт Манзель впервые использовал для получения стекломассы каменный уголь, заменив им древесный. При этом тигли, в которых варили стекло, стали закрывать для того, чтобы предотвратить заполнение комнаты сажей и гарью. Это, в свою очередь, привело к возникновению необходимости повысить температуру варки стекла, а также подыскать химические вещества, которые ускорили бы процесс плавления исходной массы. Таким веществом оказался оксид свинца, используемый еще в Древней Руси.

После добавления в шихту свинца стекло получалось более прозрачным и блестящим даже по сравнению с богемским. Но особую популярность английское стекло приобрело благодаря свойству шлифованных граней особым образом преломлять световые лучи. Помимо этого, английский хрусталь обладал особенным, приятным для слуха, мелодичным звоном после легкого постукивания по поверхности.

На рубеже XVII–XVIII вв. венецианские мастера-плавильщики прославились изготовлением разнообразных люстр, на производство которых шло только самое чистое, прозрачное стекло. При этом стекломассе придавали самые причудливые и необычные формы: листочки, виноградные гроздья, капельки воды, сказочные цветы.

В XVII в. для получения непрозрачного белого стекла использовали костяную муку. Рецепт изготовления подобного стекла придумал немецкий мастер Иоганн Кункель. Ему же принадлежит и открытие «золотого рубина» – особого сорта непрозрачного стекла. Его компоненты и способ варки Кункель долгое время держал в секрете. Раскрыть эту тайну смог только М. В. Ломоносов в середине XVIII в. Именно ему принадлежит заслуга постановки стекольного производства на научную основу.

Первый стекольный завод в России создан в 1638 г. Однако основоположником научных основ стеклоделия в России по праву считается М. В. Ломоносов, который в 1752 г. не только организовал производство разноцветных стекол, мозаичного стекла, но и разработал метод горячей прессовки стекла.

В 1752–1754 гг. в Усть-Радице он открыл предприятие по изготовлению цветных стекол на основе древних русских рецептов. На этом же предприятии создали также разноцветную стеклянную мозаику, бисер и стеклярус – украшения, которые в то время в России нигде больше не производились.

Фрагмент мозаики М.В. Ломоносова «Полтавская баталия» (1764 г.)

В специальной пристройке к дому Ломоноса на Васильевском острове открывается мастерская для набора мозаичных картин, и в ней он начинает занятия с первыми своими учениками — художниками-мозаичистами Матвеем Васильевичем Васильевым и Ефимом Тихоновичем Мельниковым. Сам М. В. Ломоносов был первым в России человеком, который начал на собственном опыте и своими руками осваивать технику мозаичного набора. Он в кратчайший срок становится руководителем группы художников, прославившихся созданием первоклассных мозаичных картин, по качествам своим сравнимых с лучшими живописными произведениями. Профессор химии и советник Академии г-н Михаил Ломоносов начал изготовлять удивительный запас окрашенных стеклянных сплавов всех оттенков, какие только можно придумать, резать их на мелкие и мельчайшие кубы, призмы и цилиндры.

Я. Штелин сообщает о созданных в 1756 году «погрудном портрете Петра I и его дочери [Анны] — блаженной памяти герцогини Голштинской…», как достоинства он отмечает то, что

«в портрете герцогини кружева исполнены из одних только маленьких осколков белого литика, и вообще швы набора или промежутки между кусочками смальты не видны более и наполовину так отчётливо, как в первых картинах, где между ними можно было положить почти мезинец».

В то же время, В. К. Макаров находит, что как раз «исполненный Ломоносовым портрет Петра I. набранный крупными, неправильной формы кусками колотой смальты, является драгоценной реликвией высокой художественной культуры XVIII века и даёт один из самых выразительных, одухотворённых образов Петра».

В 1757 году М. В. Ломоносов представпят Сенату программу, в которой намечается сооружение над могилой Петра Великого мозаичного монумента, а всю крепостную церковь — «выложить мозаичными картинами». В 1761 году Сенат поручил ему исполнение этого прекрасного, по словам того же Я. Штелина, проекта, уплатив несколько тысяч рублей «заранее или на подряд»

Последователь Ломоносова, академик К. Г. Лаксман, также воплощает все теоретические разработки стекольного производства на практике. В 1764 г. при изготовлении шихты он решил применить не соду, а глауберову соль, природные залежи которой легко можно было отыскать в больших количествах по всей России. Впервые стекло из шихты с добавлением глауберовой соли было отлито тогда же на одном из заводов Барнаула.

Известный мастер-самоучка И. П. Кулибин не раз оказывал помощь стекольным заводам, изобретая все новые и новые механизмы для стеклоплавильной промышленности. Так, в конце XVIII – начале XIX вв. большие зеркала делали, используя печи и тигли, изготовленные по чертежам Кулибина. Эти зеркала впоследствии по достоинству были оценены не только в России, но и далеко за ее пределами.

К началу XIX в. пальма первенства в изготовлении стеклянных и хрустальных люстр переходит от венецианцев к русским и французам. Во Франции самые красивые люстры, бра, торшеры и подсвечники изготавливали в известной в то время фирме «Баккара». А в России самой большой популярностью пользовались люстры из хрусталя с маркой императорского Петербургского стекольного завода.

В 1851 г. А. К. Чугунов изобрел и воплотил и на практике возможность более быстрого отлива стекла высокого качества. Его секрет изготовления стекломассы заключался в том, что тщательно перемешанную до однородной массы шихту перед плавлением спрессовывали в небольшие брикеты.

Новый этап в развитии стеклоделия начался после того, как в свет вышли труды Д. И. Менделеева «Основы химии» и «Стекольное производство» (1864 г.). В них изготовление стекла рассматривалось как одна из отраслей химии. Продолжение этой темы прозвучало и в книге С. П. Петухова «Стеклоделие», изданной с предисловием Д. И. Менделеева. Для современного производства она до сих пор остается актуальной.

В конце XIX в. плавильщик Фридрих Сименс придумал и ввел в эксплуатацию регенеративную ванную печь для расплавления шихты и изготовления стекла.

В 1897 г. Малышев изобрел первую модель ванной печи с разделенными бассейнами, которая позволила сделать процесс стекловарения непрерывным.

Постепенно развиваясь и все более совершенствуясь, к началу XX в. стекольное производство переходило в фазу индустриального производства, теоретические разработки в области стекловарения осуществляли такие известные ученые, как химик-органик В. Е. Тищенко, химик-технолог И. В. Гребенщиков, химик Г. Ю. Жуковский.

К началу XX в. в России было уже 275 известных стекольных заводов, стекольная промышленность превратилась в высокомеханизированную отрасль народного хозяйства, долгое время обеспечившая нашей стране первое место в мире по производству стекла.

Примерно в то же время в Москве открылся Институт стекла, а в Ленинграде был создан Государственный оптический институт. Большой вклад в развитие науки о стекле внесли советские ученые А. А. Лебедев, И. В, Гребенщиков, О. К. Ботвинник, А. Н. Качалов, И. И. Китайгородский и многие другие.

Общая характеристика стекла

Все твердые тела делят на кристаллические и аморфные. Последние обладают свойством плавиться при достаточно высокой температуре. В отличие от кристаллических тел они имеют структуру лишь с небольшими участками упорядоченно соединенных ионов, причем эти участки соединены между собой так, что образуют асимметрию.

Все твердые тела делят на кристаллические и аморфные. Последние обладают свойством плавиться при достаточно высокой температуре. В отличие от кристаллических тел они имеют структуру лишь с небольшими участками упорядоченно соединенных ионов, причем эти участки соединены между собой так, что образуют асимметрию.

В химии и физике стеклом принято называть все аморфные тела, которые образуются в результате переохлаждения расплава. Эти тела вследствие постепенного увеличения степени вязкости оказываются наделенными всеми признаками твердых тел. Они также обладают свойством обратного перехода из твердого в жидкое состояние.

Стеклом называют твердый аморфный материал, получаемый при переохлаждении минеральных расплавов. В стеклообразном виде могут быть получены многие вещества. В строительстве же используют почти исключительно силикатное стекло, основным компонентом которого является диоксид кремния (кремнезем) SiO2. Кремнезем сам по себе без добавления каких-либо других веществ при охлаждении расплава способен образовывать стекло, как и некоторые другие оксиды (Р2О5, В2О3); их называют стеклообразующими оксидами.

Стекло не является химическим веществом с определенным составом, который может быть выражен химической формулой; поэтому состав стекол условно выражают суммой оксидов (например, состав обычного оконного стекла SiO2 — 70,..72 %; Na2O — 14…15 %; CaO — 6,5…7 %; MgO — 4 %; Al2O3 — 2 % ).

В промышленности различают следующие виды стекла: силикатные, боратные, боросиликатные, алюмосиликатные, бороалюмосиликатные, фосфатные и др.

Физические и механические свойства

Плотность стекол зависит от компонентов, входящих в их состав. Так, стекломасса, в больших количествах включающая оксид свинца, более плотная по сравнению со стеклом, состоящим, помимо прочих материалов, и из оксидов лития, бериллия или бора. Как правило, средняя плотность стекол (оконное, тарное, сортовое, термостойкое) колеблется от 2,24 x 103 до 2,9 x 103 кг/м3. Плотность хрусталя несколько больше: от 3,5 x 103 до 3,7 x 103 кг/м3.

Под прочностью на сжатие понимают способность того или иного материала сопротивляться внутренним напряжениям при воздействии извне каких-либо нагрузок. Предел прочности стекла составляет от 500 до 2000 МПа (хрусталя – 700–800 МПа). Сравним эту величину с величиной прочности чугуна и стали: соответственно 600–1200 и 2000 МПа.

При этом степень прочности того или иного вида стекла зависит от химического вещества, входящего в его состав. Более прочны стекла, включающие в свой состав оксиды кальция или бора. Низкой прочностью отличаются стекла с оксидами свинца и алюминия.

Предел прочности стекла на растяжение составляет всего 35–100 МПа. Степень прочности стекла на растяжение в большей степени зависит от наличия различных дефектов, образующихся на его поверхности.

Различные повреждения (трещины, глубокие царапины) значительно снижают величину прочности материала. Для искусственного увеличения показателя прочности поверхность некоторых стеклоизделий покрывают кремниевоорганической пленкой.

Хрупкость – механическое свойство тел разрушаться под действием внешних сил. Величина хрупкости стекла в основном зависит не от химического состава образующих его компонентов, а в большей степени от однородности стекломассы (входящие в его состав компоненты должны быть беспримесными, чистыми) и толщины стенок стеклоизделия.

Твердостью обозначают механическое свойство одного материала сопротивляться проникновению в него другого, более твердого. Определить степень твердости того или иного материла можно с помощью специальной таблицы-шкалы, отражающей свойства некоторых минералов, которые расположены по возрастающей, начиная с менее твердого, талька, твердость которого взята за 1 единицу, и заканчивая самым твердым – алмазом с твердостью в 10 условно принятых единиц.

При исследовании того или иного материала на твердость, как правило, во время проведения опыта всякий раз надавливают на него одним из минералов, указанных в таблице. Однако данным способом не совсем удобно определять твердость такого достаточно хрупкого материала, как стекло. Поэтому было принято решение определять микротвердость стекла. В среднем она равна от 480 до 10 000 МПа.

Часто твердость стекла определяют с помощью шлифования, используя так называемый метод определения абразивной твердости. В таком случае ее величина устанавливается в зависимости от скорости отслаивания единицы поверхности стеклоизделия при определенных условиях проведения шлифовки.

Степень твердости того или иного вида стекла в основном зависит от химического состава входящих в него компонентов. Так, например, использование при создании стекломассы оксида свинца значительно снижает твердость стекла. И напротив, силикатные стекла достаточно плохо поддаются механической обработке.

Теплоемкостью называют свойство тел принимать и сохранять определенное количество теплоты при каком-либо процессе без изменения состояния.

Теплоемкость стекла прямо зависит от химического состава компонентов, входящих в состав исходной стекломассы. Его удельная теплота при средней температуре равна 0,33–1,05 Дж/(кг x К). Причем чем выше в стекломассе содержание оксидов свинца и бария, тем ниже показатель теплопроводности. Но вот легкие оксиды – такие, например, как оксид лития, способны повысить теплопроводность стекла.

При изготовлении стеклоизделий следует помнить о том, что аморфные тела, обладающие низкой теплоемкостью, остывают значительно медленнее, чем тела с высоким показателем теплоемкости. У таких тел наблюдается также увеличение количества теплоемкости с повышением внешней температуры. Причем в жидком состоянии этот показатель растет несколько быстрее. Это характерно и для стекол различных типов.

Теплопроводность. Таким термином в науке обозначают свойство тел пропускать через себя теплоту от одной поверхности до другой, при условии, что у последних разная температура.

Уровень теплопроводности стекла в среднем составляет 0,95–0,98 Вт/(м x К). Причем наиболее высокий показатель теплопроводности отмечен у кварцевого стекла. С уменьшением доли оксида кремния в общей массе стекла или при замене его любым другим веществом уровень теплопроводности понижается.

Температура начала размягчения – это такая температура, при которой тело (аморфное) начинает размягчаться и плавиться. Самое твердое – кварцевое – стекло начинает деформироваться только при температуре 1200–1500 °C. Другие типы стекол размягчаются уже при температуре 550–650 °C. Эти показатели важно учитывать при различных работах со стеклом: в процессе выдувания изделий, при обработке краев этих изделий, а также при термической полировке их поверхностей.

Величина температуры начала плавления того или иного сорта и вида стекла определяется химическим составом компонентов. Так, тугоплавкие оксиды кремния или алюминия повышают температурный уровень начала размягчения, а легкоплавкие (оксиды натрия и калия), напротив, понижают.

Тепловое расширение. Этим термином принято обозначать явление расширения размеров того или иного тела под воздействием высоких температур. Эту величину очень важно учитывать при изготовлении стеклоизделий с различными накладками по поверхности. Материалы для отделок следует подбирать так, чтобы величина их теплового расширения соответствовала тому же показателю стекломассы основного изделия.

Коэффициент теплового расширения стекол прямо зависит от химического состава исходной массы. Чем больше в стекломассе щелочных оксидов, тем выше показатель температурного расширения, и наоборот, присутствие в стекле оксидов кремния, алюминия и бора снижает эту величину.

Термостойкостью определяется способность стекла не поддаваться коррозии и разрушению в результате резкой смены внешней температуры. Этот коэффициент зависит не только от химического состава массы, но и от размера изделия, а также от величины теплоотдачи на его поверхности.

Оптические свойства

Преломление света – так в науке называют изменение направления светового луча при его прохождении через границу двух прозрачных сред. Величина, показывающая преломление света стекла, всегда больше единицы.

Отражение света – это возвращение светового луча при его падении на поверхность двух сред, имеющих различные показатели преломления.

Дисперсия света – разложение светового луча в спектр при его преломлении. Величина дисперсии света стекла прямо зависит от химического состава материала. Наличие в стекpломассе тяжелых оксидов увеличивает показатель дисперсии. Именно этим свойством и объясняется явление так называемой игры света в хрустальных изделиях.

Поглощением света определяют способность той или иной среды уменьшать интенсивность прохождения светового луча. Показатель поглощения света стекол невысок. Он увеличивается лишь при изготовлении стекла с применением различных красителей, а также особых способов обработки готовых изделий.

Рассеяние света – это отклонение световых лучей в различных направлениях. Показатель рассеяния света зависит от качества поверхности стекла. Так, проходя сквозь шероховатую поверхность, луч частично рассеивается, и потому такое стекло выглядит полупрозрачным. Это свойство, как правило, используют при изготовлении стеклянных абажуров для ламп и плафонов для светильников.

Среди химических свойств необходимо особо выделить химическую стойкость стекла и изделий из него.

Химической стойкостью в науке называют способность того или иного тела не поддаваться воздействию воды, растворов солей, газов и атмосферной влаги. Показатели химической стойкости зависят от качества стекломассы и воздействующего агента. Так, стекло, не подвергающееся коррозии при действии воды, может деформироваться при воздействии щелочных и солевых растворов.

Классификация изделий из стекла

Как известно, существует огромное многообразие изделий, изготавливаемых из различных видов стекла. По своему назначению они делятся на бытовые, строительные и технические.

Бытовые изделия

К изделиям бытового характера относится посудное, очковое стекло, а также тара для пищевой продукции, зеркала, различные эмали и глазури, предназначенные для украшения и обработки изделий из стекла и других материалов.

Строительное стекло. К этому виду относят различные стеклоизделия, применяющиеся в строительстве. Это стекло для окон, витрин, разнообразные витражи, профильное, армированное, узорчатое, облицовочное стекло, пеностекло, мозаика, стеклопакеты, стеклоблоки, стеклопластики, отделочные стеклоткани, а также всевозможные архитектурные и строительные детали.

Техническое стекло. Этот класс изделий из стекла включает оптическое медицинское, химико-лабораторное оборудование из стекла, электротехническое, транспортное, приборное, защитное, светотехническое, тепло– и электроизоляционное, кусковое стекло, а также фотостекло, трубы, технические зеркала, различные стеклопластики, стеклоткани, детали для автомобилей, производственных машин и установок.

Изделия из стекла делят также и по качеству поверхности. Различают изделия с глянцевой и неглянцевой поверхностью. Глянец создают с помощью нанесения органической или кремнийорганической пленки, проводника или полупроводника, а также металлизацией.

Неглянцевые поверхности бывают матированными, сплошными, узорчатыми, зернистыми или «морозными».

К третьему типу стекол относятся изделия, поверхность которых обработана химическими веществами.

Еще один вид стекол выделяют на основе способа отделки изделия. Здесь можно выделить пять основных подвидов:

- изделия, обработанные с применением высоких температур;

- изделия, поверхность которых обработана холодным (механическим) способом;

- изделия, края которых обработаны холодным способом;

- изделия, поверхность которых обработана химическими веществами;

- изделия с дополнительной обработкой поверхности.

Читать по теме:

- Материалы и изделия из силикатных расплавов

- Стекло: общие сведения, состав и свойства

- Современное производство стекла

- Разновидности стекла и стеклянных изделий в строительстве

- Ситаллы и шлакоситаллы. Литые каменные изделия

К разделу