Особенности синтеза строительных стеклокомпозиционных материалов на основе золошлаковых отходов ТЭС с применением наномодификаторов

Н.Н. Ефимов, Е.А. Яценко, В.И. Паршуков, А.С. Косарев, И.С. Грушко, Е.В. Чеботарева, В.А. Гузий, А.В. Рябова, В.А. Рытченкова

Н.Н. Ефимов, Е.А. Яценко, В.И. Паршуков, А.С. Косарев, И.С. Грушко, Е.В. Чеботарева, В.А. Гузий, А.В. Рябова, В.А. Рытченкова

Южно-Российский государственный технический университет

(Новочеркасский политехнический институт)

г. Новочеркасск, Россия

Среди промышленных отходов одно из первых мест по объемам занимают золы и шлаки от сжигания твердых видов топлива на тепловых электрических станциях (ТЭС). Огромные количества золы и шлака скопились в отвалах, занимающих ценные земельные угодья. Содержание золошлаковых отвалов требует значительных затрат. В то же время золы и шлаки тепловых электрических станций можно эффективно использовать в производстве различных материалов, что подтверждается многочисленными исследованиями и практическим опытом.

Проведение исследований в области создания ресурсосберегающих технологий переработки золошлаковых отходов (ЗШО) тепловых электрических станций уже несколько лет являются тенденцией развития новых научных методов, как в российской, так и в мировой науке. Промышленные отходы представляют собой побочный продукт различного рода производств. До сих пор в производстве шлакоситаллов использовали металлургический шлак, т.к. он представляет собой сплав силикатов, обычных для химического состава ситаллов подобного назначения.

Состав шлака, образующегося в результате сгорания твердого топлива ТЭС, несколько отличается от состава металлургического шлака. Такие шлаки, как правило, содержат большое количество вредных примесей, как для экологии, так и для эксплуатационных свойств шлакоситалла. Поэтому утилизация данного вида отхода является весьма непростой научно-технической задачей.

Шлак, полученный при сжигании твердого топлива ОАО «Экспериментальной ТЭС», существенно отличается от состава металлургических шлаков высоким содержанием SiO2, Al2O3, Fe2O3, что наглядно демонстрирует результаты определения его химического состава, масс.%: SiO2 — 57,07; Al2O3 – 16,80; Fe2O3 – 10,38; CaO – 3,53; MgO – 1,90; TiO2 – 0,93; Na2O – 2,56; K2O – 4,45; MnO – 0,10; SO3 – 0,14; P2O5 – 0,14.

Шлакоситаллы отличаются от большинства строительных материалов более высокими физико-механическими свойствами. Так, их прочность в несколько раз превышает прочность исходного стекла и близка к прочности чугуна и стали. В то же время шлакоситаллы в 3 раза легче их. Термостойкость шлакоситаллов достигает 150 – 200 оС.

Особенно высокими являются показатели химической стойкости и стойкости к истиранию. Строительные материалы (шлакоситаллы) можно подвергать различным способам механической обработки: шлифовке, полировке, резке, сверлению алмазным или карборундовым инструментом. Этот материал можно упрочнить закалкой на 50 – 100 %.

Поскольку шлак ОАО «Экспериментальной ТЭС» содержит достаточно большое количество Al2O3, что повышает тугоплавкость расплава, возникает необходимость введения в состав шихты легкоплавких соединений для снижения температуры плавления (модификаторов). Рекомендуется также введение катализаторов: сульфидов тяжелых металлов, оксидов титана, хрома (III), магния, фосфора, CaF2 и др.

Присутствие в расплаве ионов кальция способствует улучшению текучести шлака, для достижения этой цели в состав вводится СаСО3. При выборе модификаторов руководствуются не только их положительным влиянием на свойства синтезируемых шлакоситаллов, но и их стоимостью и доступностью.

На основании этих выводов были рассчитаны составы шлакоситаллов проведенных исследований, включающие в себя содержание сырьевых материалов, в % по массе: шлак – 70…80, СаСО3 – 5…20, Cr2O3 – 5…10, Li2CO3 – 5, МgCO3 – 20, СаСО3 ∙ МgCO3 – 10…20, пиритные огарки – 5…10, МnО2 – 5, Fe2O3 – 5. В качестве модификаторов в данных составах был использован СаО, а в качестве катализаторов — MnO2 , пиритные огарки. С целью определения оптимальной температуры плавления данных стекол плавку составов проводили при разных температурах. В результате выявлено, что оптимальная температура варки стекол составляет 1500°С, а оптимальное время выдержки при данной температуре 40 мин.

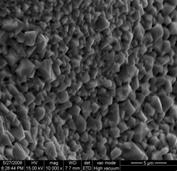

По структуре шлакоситалл представляет собой материал, на 60-70% состоящий из кристаллической фазы, отдельные зерна которой окружены и скреплены прослойкой остаточного стекла. Размер кристаллов не превышает 50-150 нм. Наноразмерные кристаллы, сравнительно небольшое различие коэффициентов расширения и плотностей кристаллической и стекловидной фаз, хорошее сцепление кристаллов со стекловидной связкой, обеспечивают повышенные прочностные и антикоррозионные свойства шлакоситаллов.

В связи с этим синтезированные стекла подвергали термообработке с целью получения шлакоситаллов. Важной в технологии ситаллов является двухстадийная термообработка. Первая ступень термообработки отвечает режиму, при котором происходит образование кристаллических центров. Между первой и второй ступенями имеется промежуток времени, который соответствует непрерывному подъему температуры с определенной скоростью, исключающей деформацию. Вторая ступень термообработки отвечает температуре максимума роста кристаллов, а длина этой ступени соответствует времени, которое требуется для кристаллизации стекла по всему объему.

а)  |

б)  |

в) |

|

|

||

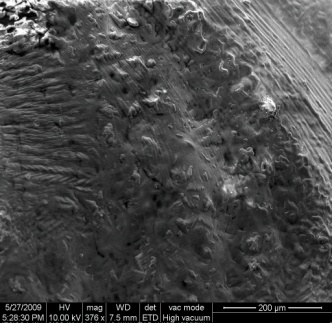

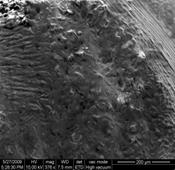

На примере наилучшего состава рассмотрим процесс термообработки. Исходное стекло имеет микронеоднородную структуру, что убедительно подтверждено результатами электронно-микроскопического анализа (рис. 1а).

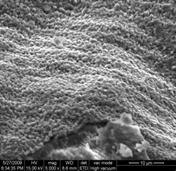

Предварительная термообработка при температуре 700°С в течение 1 часа ведет к росту областей микронеоднородностей (рис. 1б). В интервале более высоких температур (800-1000°С) происходит равномерная кристаллизация стекла с образованием закристаллизованного продукта (рис. 1в), состоящего из нанокристаллов волластонита β-CaO·SiO2 и анортита CaO·Al2O3·2SiO2, что доказано результатами рентгенографического анализа. Возможность варьирования химического состава стекла — типа минерализатора и тепловых условий кристаллизации позволяет осуществлять процесс в нужном направлении и получать шлакоситаллы с необходимой структурой и минералогическим составом. Это в свою очередь обеспечивает ценные физико-химические и механические свойства материалов.

В дальнейшем были проведены исследования синтеза стеклокристаллических материалов на основе шлаков ТЭС. Было опробовано получение цветных стекол для шлакоситаллов.

В результате исследований установлено, что при добавлении Cr2O3 — результаты неудовлетворительные. При добавлении оксида кобальта (III) в количестве 5% были получены шлакоситаллы темно-синего цвета. При повышении количества оксида качество стекла и цвет ухудшались, что свидетельствует о повышении температуры плавления стекла. При одновременном введении оксидов хрома (III) и кобальта (III) в суммарном количестве 5% при соотношении 1:1 соответственно, получен неравномерный бирюзовый цвет, при увеличении суммарного количества этих оксидов качество стекла и цвет также ухудшались. На основании этого можно сделать вывод, что получение цветных шлакоситаллов возможно.

Анализ результатов ранее проведенных исследований показал, что синтез проходит при повышенных температурах (более 1500 оС). Для снижения энергоемкости этого процесса необходимо скорректировать состав шихты для варки шлаковых стекол.

Для увеличения реакционной способности стекломассы были синтезированы новые составы шлакоситаллов, составы которых приведены в таблице 1.

Таблица 1 – Шихтовые составы стекол для синтеза шлакоситаллов

Состав стекла |

Содержание сырьевых материалов, % (по массе) |

||

шлак |

СаСО3 |

стеклобой |

|

1 |

80 |

10 |

10 |

2 |

80 |

5 |

15 |

3 |

70 |

10 |

20 |

4 |

70 |

5 |

25 |

5 |

100 |

– |

– |

Для приготовления шихты сырьевые материалы измельчались в барабане шаровой мельницы, затем просеивались и смешивались в необходимых соотношениях.

Варка составов производилась в шамотных тиглях в электрической печи с силитовыми нагревателями. По итогам данного этапа было выявлено, что при температуре варки равной 1350 0С и времени выдержки 30 мин. время нагрева составов колеблется в интервале 10÷20 мин. Самое меньшее время нагрева отмечается у состава №5.

Охлаждение шлаковых стекол проводили путем выливания в стеклографитовые тигли. Визуальный контроль качества по степени провара, цвету и блеску позволил установить, что все составы полностью перешли в стеклообразное состояние.

При анализе режима термической обработки шлакоситаллов, исходя из установленных Г. Тамманом закономерностей, в схеме фиксируются две характерные температуры режима, одна из которых отвечает максимуму образования центров кристаллизации и равна 1000 оС, вторая – максимуму линейной скорости роста кристаллов, равная 900 оС. Время выдержки при каждой температуре составляет 1 час. В результате исследований было установлено, испытуемые шлакоситаллы имеют объемную степень кристаллизации.

По литературным данным известно, что кристаллизация стекол вызывает резкое изменение физико-химических свойств материала. В частности химическая стойкость улучшается. Поэтому был проведен зерновой метод определения химической стойкости стекол до и после ситаллизации.

Результаты испытания выражают в мл 0,01н раствора HCl, пошедшего на титрование и в мг извлеченного из стекла (1 мл 0,01н раствора HCl соответствует 0,31 мг Na2O).

Химическая стойкость стекол и шлакоситаллов представлена в таблице 2.

Таблица 2 – Химическая стойкость стекол и шлакоситаллов

Номер состава |

До ситаллизации |

После ситаллизации |

||

Количество раствора HCl, израсходованного на титрование, мл. |

Количество выщелоченного Na2O, мг. |

Количество раствора HCl, израсходованного на титрование, мл. |

Количество выщелоченного Na2O, мг. |

|

1 |

2,07 |

0,642 |

1,2 |

0,372 |

2 |

2,43 |

0,753 |

1,6 |

0,496 |

3 |

2,57 |

0,798 |

2,2 |

0,682 |

4 |

2,13 |

0,660 |

1,4 |

0,434 |

5 |

2,77 |

0,859 |

0 |

0 |

На основании результатов исследования химической стойкости можно сделать вывод, что после ситаллизации это свойство резко улучшается. Полностью отсутствует выщелачивание у состава №5, а при добавлении к шлаку легкоплавких компонентов переход ионов модификаторов в водный раствор увеличивается.

Цель дальнейших исследований в области создания стеклокристаллических материалов из шлака ТЭС – изучить влияние степени ситаллизации на физико-химические свойства. А так же определить перспективы использования новых материалов.

Вторым направлением использования золошлаковых материалов ТЭС является применение их в качестве компонентов для производства вяжущих материалов. В результате многочисленных исследований в России создана база и накоплен промышленный опыт применения золы и шлака ТЭС в производстве цемента.

Применение золошлаковых отходов и карбонатной пыли взамен части вяжущего в бетонах и цементных растворах в строительстве существенно снижает затраты на материалы. К тому же золошлаковые компоненты повышают коррозионную стойкость железобетона в агрессивных средах, а карбонаты кальция, ускоряя твердение бетонов, способствуют улучшению воздухообмена и создают хорошую основу для нанесения внутренней отделки в жилых помещениях.

Было установлено, что пылевидные золы, получаемые при сжигании каменных углей крупных угольных бассейнов (Экибастузского, Кузнецкого, Донецкого и др.) и имеющие явно выраженный кислый состав, не содержат свободного оксида кальция и могут быть использованы в качестве активной добавки при производстве обычного портландцемента (добавка золы до 15%) и при производстве пуццоланового портландцемента (добавка золы 25-40%).

В настоящее время ГОСТ 25818-91 «Золы-уноса тепловых электростанций для бетонов. Технические условия» и ГОСТ 25592-91 «Смеси золошлаковые тепловых электростанций для бетонов. Технические условия» определили требования к химическому составу ЗШО, применяемым для производства различных видов бетонов и строительных растворов. Нормируется содержание оксидов — CaO, MgO, SO3, Na2O и К2О:

- оксида кальция СаО — 10%, чтобы обеспечить равномерность изменения объема при твердении, свободного СаО — 5%;

- оксида магния MgO — не

более 5%; - верхний предел сернистых и сернокислых соединений в пересчете на SO3 по требованиям сульфатостойкости — 3-6% (в зависимости от вида исходного топлива);

- суммарное содержание щелочных оксидов Na2O и К2О — 1,5-3% (в зависимости от вида сжигаемого топлива) во избежание деформаций при их реакции с заполнителями.

В зависимости от вида топлива и условий его сжигания в золошлаковых материалах могут содержаться несгоревшие органические частицы топлива. Потеря массы при прокаливании (п.п.п.) должна быть не выше 3-25% в зависимости от вида исходного топлива.

Отечественная и зарубежная практика утилизации золы в бетонах отдает предпочтение использованию низкокальциевых (СаО до 10 %) зол, образующихся при сжигании на ТЭС каменного угля. Эти золы менее гидравлически активны, чем высококальциевые, но имеют относительно более стабильный и однородный химический и зерновой состав и не оказывают отрицательного влияния на равномерность изменения объема смешанного вяжущего вещества.

Частичная замена цемента в тяжелом бетоне (растворе) золой ТЭС позволяет при надлежащем качестве золы получить бетон (раствор), обладающий необходимыми свойствами при меньшем расходе портландцемента (шлакопортландцемента).

Количество золы, заменяющей портландцемент, зависит в основном от гидравлической активности золы, марки цемента, состава и назначения бетона. Предельно допустимое количество золы, вводимой в бетон взамен цемента, составляет 25-30 % от массы смешанного вяжущего вещества (смесь цемента и золы). В ходе исследований было установлено, что замена песка золой ускоряет твердение бетона. Так же эффективным является введение золы в состав «тощих» (малоцементных) смесей и при использовании высокоактивных цементов для низкомарочных бетонов (растворов) или мелкозернистых песков. В легких бетонах золу используют в виде заполнителя, взамен кварцевого песка и как добавку к вяжущей компоненте, применяется в ограждающих конструкциях и для снижения массы несущих конструкций.

Анализ возможности использования твердых отходов ТЭС показывает, что наилучший результат возможно достичь при совместном использовании ЗШО и наномодификаторов фуллероидного типа, для производства вяжущих материалов. Ультратонкий помол ЗШО (до частиц порядка 100-200 нм) и введение в состав специальных добавок — так называемых наноинициаторов, в качестве которых могут использоваться гомеопатические (примерно 0,000001 кг/кв. м) дозы углеродных нанокластеров — существенно улучшают физические качества вяжущих материалов.

Семейство углеродных кластеров достаточно обширно. Наиболее известными ее представителями являются фуллерены (см. рисунок 2).

а) а) |

б) б) |

в) в) |

г) г) |

д) д) |

Рисунок 2 — Структура фуллероидов: a — фуллерен C60; б — фуллерен C70; в — фуллерен C80; г – полиэдральная многослойная наночастица – астрален; д — углеродная нанотрубка |

||

Фуллерены и углеродные нанотрубки представляют огромный интерес как материалы для модифицирования бетонов с добавкой золошлаковых отходов ТЭС, они представляют собой гигантские каркасные однослойные или многослойные молекулы, составленные из сочетания углеродных гексаганов и пентагонов. Размеры фуллероидов: диаметр фуллерена С-60 – 0,67 нм, диаметр нанотрубок – 1-3 нм (для однослойных), размеры астраленов – 30-150 нм. Известно, что при уменьшении размера элементов структуры до величин порядка десятков нанометров твердое тело переходит в особое состояние – нанокристаллическое, отличное от макроскопического состояния по структуре и свойствам.

Геометрический размер элементов в таком состоянии соизмерим с фундаментальными характеристиками вещества или характерными параметрами физических процессов (размером электрического или магнитного домена, длиной свободного пробега электрона), в результате проявляются квантово-механические эффекты, приводящие к существенному изменению атомной структуры и свойств вещества [1].

Анизотропия и высокая механическая и термодинамическая устойчивость формы большинства фуллероидов определяют стабильность их свойств. Весьма значительные, по сравнению с обычными органическими молекулами, размеры предопределяют их способность превращаться во внешних полях в аномально большие диполи. Наведенный момент нанотрубок может достигать несколько тысяч Дебайт [2].

Поэтому можно рассматривать фуллероиды как потенциальный инструмент для модификации межфазных границ в самых различных конденсированных средах, причем при малых количествах наномодификаторов. Для вяжущих с применением ЗШО интересна возможность управлять структурой цементного камня. Электронное строение углеродных кластеров фуллероидного типа позволяет рассматривать их в первую очередь, как эффективные диссипаторы энергии возбуждения, а следовательно, как фото- , радио- и термостабилизирующие добавки.

Учитывая значительную термомеханическую прочность вкупе с уникальными электрофизическими свойствами естественно рассчитывать также на высокую эффективность таких наносистем в качестве модификаторов межфазных границ в композитах, в том числе как центров управления надмолекулярной структурой полимерных связующих и центров кристаллизации в неорганических композиционных материалах.

В результате контактирования частиц наномодификаторов с частицами ЗШО имеет место коагуляция, т.к. формоизменение самих наночастиц подавлено. В результате цементный камень «растет» вокруг астралена звездообразно, проникая в толщу наполнителей своеобразным дополнительным наноармирующим многополярным связующим. Многообразная природа углеродной связи позволяет углероду образовывать одни из наиболее интересных наноструктур, а именно углеродные нанотрубки, потенциал использования которых превосходит потенциал любых других структур.

Углеродная нанотрубка (рисунок 2, д) очень прочна и упруга при изгибе. Она гнется как соломинка, но не ломается и может распрямиться без повреждений. Большинство материалов ломаются при изгибе из-за присутствия дефектов, таких как дислокации и границы зерен. Так как стенки углеродных нанотрубок имеют мало структурных дефектов, этого не происходит. Другая причина того, что они не ломаются, состоит в том, что углеродные кольца стенок в виде почти правильных шестиугольников при изгибе меняют свою структуру, но не рвутся.

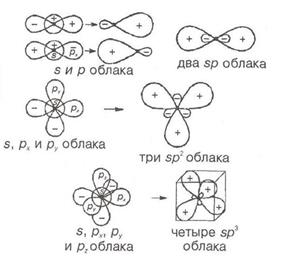

Это является уникальным следствием того факта, что углеродные связи sp2 гибридизированы (рисунок 3) и могут перегибридизироваться при изгибе. Степень изменения и коэффициенты s-p смешивания зависят от того, насколько изогнуты связи.

|

Рисунок 3 – Схема гибридизации электронных состояний: а – образование двух sp-гибридных облаков, б – образование трех sp2-гибридных облаков, в – образование четырех sp3-гибридных облаков |

В результате контактирования частиц наномодификаторов с частицами ЗШО имеет место коагуляция, т.к. формоизменение самих наночастиц подавлено. В результате цементный камень «растет» вокруг фуллероидов звездообразно, проникая в толщу наполнителей своеобразным дополнительным наноармирующим многополярным связующим. Использование фуллероидов для направленного изменения физико-механических характеристик стеклокомпозиционных материалов на основе ЗШО ТЭС представляет огромный интерес.

Но необходимо отметить, что в технологии синтеза стеклокомпозиционных материалов на основе золошлаковых отходов ТЭС с применением наномодификаторов прослеживается ряд серьезных задач, которые необходимо решить: во-первых, крайне важным является обеспечение равномерного распределения наночастиц в объеме разрабатываемых материалов. Во-вторых, осуществить выбор наиболее эффективных наноматериалов для модифицирования. В-третьих, необходимо выработать экономически эффективные методы, позволяющие, несмотря на стоимостные ограничения использования наномодификаторов, внедрить разрабатываемые технологии в производство.

Список использованных источников

1. Ч. Пул, Ф. Оуэнс. Нанотехнологии / Перевод с английского под редакцией Ю.И. Головина. М.: Техносфера, 2005 г.-336 с.

2. М. Роко, Р. Уильямс, П. Аливисатос. Нанотехнология в ближайшем десятилетии. Прогноз направления исследования / Переводчики: Хачоян А., Андриевский Р. М.: Мир, 2002 г.- 292 стр.