Ремонтные растворы и соединительные массы на нецементном вяжущем

Использование нецементных вяжущих вносит изменения в наши представления об технологии производства ремонтно-строительных работ. При использовании в качестве соединительных растворов полимерные дисперсии можно получить качественно новый результат.

Использование нецементных вяжущих вносит изменения в наши представления об технологии производства ремонтно-строительных работ. При использовании в качестве соединительных растворов полимерные дисперсии можно получить качественно новый результат.

Как показывают многочисленные исследования, сцепление старых, длительно работавших, и новых строительных растворов на цементном вяжущем невелико. Конструкция усиления и поврежденный элемент сооружения работают совместно совсем не так, как это предполагается расчетом, поскольку в расчеты не вводятся реологические показатели, учитывающие старение материала.

При инъектировании небольших трещин кирпичной кладки также используются подобные растворы, но при непременной добавке небольшого количества цемента. Ремонтные растворы, приготовляемые на нецементном вяжущем, доступны по составу, устраняют возможность расслоения, обеспечивают высокую степень сцепления. Эти растворы схватываются практически немедленно, что важно при реконструкции без выселения жильцов, кроме того, растворы повышают несущую способность соединения, проникают и пропитывают собой все незначительные, незаметные повреждения конструкций.

Примеры склеивания строительных материалов растворами на полимерном вяжущем

| Строительный материал |

Основа клеящего материала |

Технология отверждения |

Примеры применения |

| Дерево |

Дисперсия поливинилцетата; фенольные смолы |

Холодное склеивание, холодное отверждение кислотами |

Окна, двери, мебель |

| Сталь |

Эпоксидные смолы |

Холодное отверждение |

Общестроительные работы, строительство трубопроводов |

| Бетон, сталь и напряженный бетон |

Эпоксидные смолы |

Холодное отверждение |

Склеивание железобетонных и стальных каркасов; предварительно напряженного бетона; любых изгибаемых элементов |

| Алюминий |

Эпоксидные смолы, фенольные смолы |

Горячее отверждение |

Многослойные панели и плиты |

| Газобетон |

Дисперсия поливинилацетата, эпоксидные смолы |

Холодное склеивание Холодное отверждение |

Приклеивание плит к стеновым панелям при тепловой санации |

| Асбестобетон |

Эпоксидные смолы |

Холодное отверждение |

Комплектация готовых изделий; приклеивание плит к любым поверхностям |

| Фасонные детали и слоистые пластики |

Фенольные смолы, эпоксидные смолы, полиуретаны |

Холодное, теплое и горячее отверждение |

Соединение фасонных деталей и слоистых пластиков |

Для обеспечения надежного соединения старого и нового бетонов или растворов (например, оштукатуривание по старой штукатурке и т.п.) служат промежуточные слои с повышенной адгезией к цементобетону. Чистые полимерные дисперсии применяются для этих целей редко. Как правило, работают с разбавленным полимерцементным раствором, обладающим хорошей адгезией к старому бетону. Полимерная дисперсия перемешивается примерно с 50% воды, после чего добавляется к сухому цементному раствору (соотношение компонентов в смеси 1:1,5) до получения жидкого растворного теста. Нанесение материала производится с помощью твердого веника слоем от 1,5 до 3 мм толщины. Бетонное покрытие должно быть перед тем очищено и хорошо увлажнено. Новый бетон (или раствор) вводят в свежий, еще не затвердевший полимерцементный раствор.

Кроме того, возможно применение синтетических смол. На сухой старый бетон наносится покрытие на основе эпоксидной смолы. В еще не затвердевшую эпоксидную смолу вводится свежий бетон.

За рубежом применяют ремонтные растворы на нецементном вяжущем для штукатурных работ и при изготовления монолитных полов. В качестве единственного или дополнительного вяжущего средства здесь служат дисперсии полимеров. Для тонкослойных штукатурок, сцепление которых с основой не надежно, применяются дисперсии полимеров как единственное вяжущее или как добавка к цементному раствору. Благодаря хорошим адгезионным свойствам и гладкой поверхности, что положительно сказывается на дезактивации, поливинилацетатные растворы с дополнительным защитным покрытием используются в ядерно-технических установках Германии.

Основным инструментом усиления зданий серии 1-447 являются стальные арматура и прокат, но так же широко известно, что металл и кирпич плохо работают вместе. При непосредственной укладке металлических элементов усиления на цементный раствор или цементный бетон (и при недостаточном качестве последних, поскольку готовятся они кустарно непосредственно перед укладкой) часто случаются повреждения, вызываемые, в основном, жесткостью этих растворов. Поэтому очень полезны даже просто выравнивающие промежуточные слои из растворов на основе синтетических смол. Эти растворы пластичны, они выравнивают все неровности бетона на поверхности. Размягчение неровностей бетонной поверхности надежно исключается, и тем самым предотвращается механическое разрушение кирпичной кладки ограждающих конструкций, что особенно важно при повышении нагрузки на ограждение в ходе реконструкции. Благодаря наличию промежуточного слоя из смолораствора с соответствующим Е-модулем и соответствующей толщины вертикальное давление сжатия равномерно рассеивается в теле кладки. Смолораствор при хорошей прочности сцепления должен компенсировать напряжения смятия кирпичной кладки, исключить внутренние подвижки материала. В качестве вяжущего для этих растворов применяются прежде всего эпоксидные смолы, а также полиэфирные смолы.

Ремонтные растворы или соединительные массы на базе синтетических смол используются в тех случаях, когда бывают необходимы быстрая ликвидация повреждения или высокая плотность и хорошее сцепление. При применении полимерцементного раствора благодаря наличию в нем полимера улучшается адгезия раствора к старому бетону. При изготовлении железобетонных обойм и рубашек, в том числе из предварительно напряженного железобетона, иногда получаются бетонные покрытия арматуры недостаточной толщины, так что под влиянием погодных условий и дымовых газов арматура постепенно корродирует, вызывая разрывы в бетоне. Для ремонта применяются оправдавшие себя растворы на основе эпоксидных смол, обладающие высокой прочностью, плотные и устойчивые к щелочам. Наполнители с размером зерен до 1 мм гарантируют хорошую шпаклюемость. Для работ на уровне выше головы человека к смолораствору добавляется 5-10% по массе тиксотропного средства (например, супрасила). Может быть рекомендовано применение отвердителя с незначительным эластизирующим действием (Н 10—58) и, кроме того, относительно влагонечувствительного. В качестве предварительной работы при ремонте плит перекрытия необходимы очистка оголенной арматуры от ржавчины и нанесение чистой эпоксидной смолы. Расчет необходимых количеств смолы и заполнителей производится на заданный объем.

Для ремонтных растворов, например для устранения повреждений от мороза, подходят в качестве вяжущего эпоксидные и метакрилатные или дегтеэпоксидные смолы. Смолорастворы морозо- и износостойки. Покрытия из них не покрываются льдом, в то время как соответствующие цементобетонные покрытия обледеневают.

При применении полимерцементных растворов для ремонтных работ при повреждении лицевых бетонных поверхностей, лестниц, и т.д. основа должна быть прочной и чистой. Осыпающиеся, неплотные участки поверхности должны быть зачищены. Гладким поверхностям придается шероховатость. Жидкое цементное тесто и маслянистые остатки удаляются. Очистка основы производится, главным образом, пескоструйным способом.

Перед нанесением раствора основу следует выдержать во влажном состоянии в течение примерно 2 часа. Минимальная температура пленкообразования полимерной составляющей раствора должна гарантироваться в течение 4 недель. При недостаточном высыхании и слишком высоком количестве полимерной добавки (> 10% по массе) вода может препятствовать сцеплению. В условиях сильного влияния влаги следует применять такие дисперсии, которые после отверждения обладают достаточной водо- и щелочеустойчивостью.

Рекомендации по составу смеси:

-

соотношение компонентов в смеси от 1:3 до 1:5;

-

содержание полимерной составляющей (твердое вещество) в расчете на массу цемента: от 2,5 до 10% по массе;

-

содержание цемента: от 310 до 480 кг/м3;

В настоящее время успешно развиваются новое направление усиления строительных конструкций – подклеивание к местам разрушения металлических элементов усиления Клеевые составы принимаются на основе эпоксидных смол. Наибольший эффект этот способ дает при усилении плит перекрытия. Необходимо помнить, что сущую способность железобетонных конструкций можно повысить только в том случае, если зона сжатия или зона растяжения усиливаются в почти ненапряженном состоянии.

Для достижения соответствующего эффекта состав клеевого раствора для зон сжатия должен отвечать следующим требованиям:

-

коэффициент теплового расширения и Е-модуль

должны приблизительно

соответствовать показателям цементобетона;

-

прочность сцепления раствора с цементобетоном должна быть больше, чем прочность цементобетона на сдвиг;

-

ползучесть и усадка раствора должна быть низкой;

-

прочность раствора на сжатие должна быть высокой.

Для зон растяжения необходимы:

-

высокая прочность сцепления с цементобетоном и сталью;

-

соответствие коэффициентов теплового расширения стали и усиливающих материалов.

Требования относительно Е-модуля, коэффициентов теплового расширения, прочности при сжатии, ползучести и усадки приблизительно выполняются прежде всего растворами на основе эпоксидных смол с высокой степенью наполнения, но при температурах эксплуатации выше 300С растворами на эпоксидных смолах уже не соответствуют этим требованиям. В целом, короткие сроки затвердевания растворов на эпоксидных смолах исключительно благоприятны для ремонтных работ и для работ по усилению конструкций.

При усилении железобетонных плит перекрытия было бы неправильным просто идти по пути усиления зоны сжатия раствором на эпоксидной смоле или зоны растяжения дополнительным армированием смолораствора, поскольку усиливающие материалы в этом случае укладываются хотя и при полном сцеплении, в отличие от цементных растворов, но на ненапряженные сжатые или растянутые слои конструкции. Усиленная таким образом плита при более высокой нагрузке разрушилась бы вследствие перегрузки старого железобетона. Только общая деформация железобетона и усиливающихся слоев может привести к повышению несущей способности. Однако для этого нужно, чтобы цементобетон и сталь, находившиеся длительное время под нагрузкой, претерпели бы еще одну деформацию в рамках допустимых границ. Именно поэтому усиливаемую плиту, как это уже было отмечено выше, необходимо предварительно разгрузить, восстанавливая тем самым общую деформацию сжатия цементобетона  , состоящую из

, состоящую из  эласт и

эласт и  пласт. Это же касается и металлических изгибаемых элементов.

пласт. Это же касается и металлических изгибаемых элементов.

Так как значение  эласт для цементобетона ВК20 составляет около 0,45% деформации сжатия, что соответствует деформации ползучести раствора на основе эпоксидной смолы при его максимальной 20%-ной степени использования по истечении примерно 50 лет (при нормальной температуре). В нагруженной области слоя смолораствора усиливаемых железобетонных конструкций встречаются только нагрузки, составляющие от 15 до 25% прочности смолораствора. Поэтому усиление железобетонных конструкций с использованием смолорастворов дает как мгновенный, так и протяженный во времени эффект.

эласт для цементобетона ВК20 составляет около 0,45% деформации сжатия, что соответствует деформации ползучести раствора на основе эпоксидной смолы при его максимальной 20%-ной степени использования по истечении примерно 50 лет (при нормальной температуре). В нагруженной области слоя смолораствора усиливаемых железобетонных конструкций встречаются только нагрузки, составляющие от 15 до 25% прочности смолораствора. Поэтому усиление железобетонных конструкций с использованием смолорастворов дает как мгновенный, так и протяженный во времени эффект.

Совместное действие сжатого слоя железобетона и усиливающего слоя (например, из раствора на основе эпоксидной смолы при соотношении компонентов в нем 1:10) приводит после требуемого снятия нагрузки и при новом повышении нагрузки к перегруппировке напряжений во всем сечении.

Растворы на нецементном вяжущем все шире используются в ремонтных, восстановительных работах, в новом строительстве. Отходят в прошлое технологии укладки глазурованной плитки на цементном растворе, современные смеси включают в себя нецементное вяжущее. Это меняет и технологию, и само представление об обрабатываемой поверхности. Плитка наклеивается уже не только на кирпичную, бетонную поверхность, но и на гипсоволокнистые плиты, заменившие сухую штукатурку, и даже на необрезную доску. Растворы обладают антисептическими свойствами и хорошо проникают в поры дерева. Раствор и дерево составляют единую поверхность, обладающую кроме высокой несущей способности и гидроизоляционными свойствами. Наиболее важное качество ремонтных растворов на нецементном вяжущем – склеивание любых поверхностей.

Под склеиванием понимают соединение тел через сцепление поверхностей посредством клеящего вещества. Благодаря хорошей адгезии, когезии, температурной и химической устойчивости, а также удобоукладываемости большое число полимеров подходит для изготовления клеящих материалов. Растворы, связанные полимерами, представляют собой только небольшую часть используемых в строительном деле клеящих материалов, Применение полимеррастворов в качестве клеящих материалов, как правило, с невысоким содержанием наполнителей зависит от склеиваемых материалов и цели применения. В то время как при склеивании металлов требуется высокая жесткость клеящего слоя, которая может быть лишь немного ниже жесткости металла, при склеивании пластмасс нужно принимать во внимание незначительной Е-модуль этих материалов. В случае бетонов применяются преимущественно щелочеустойчивые синтетические смолы (например, эпоксидные). Безусловно, необходима основательная и тщательная подготовка поверхности склеиваемых материалов.

Строительные элементы, которые из технических и экономических соображений изготавливаются в виде нескольких отдельных частей, могут затем соединяться в единое целое посредством склеивания непосредственно на строительной площадке. Это особенно важно при реконструкции, когда на строительной площадке нет возможности для создания мест укрупнительной сборки под традиционные технологии.

Постольку прочностные свойства материала швов, получаемых в результате использования таких растворов, в значительной мере превосходят качества основного материала конструкции, склеивание может приводить к получению монолитной структуры.

За рубежом, в особенности в США, с конца 50-х годов произошел резкий поворот от традиционных технологий соединения строительных элементов к склеиванию. Применяется склеивание опор, стержней металлических колонн и капителей висячих конструкций, монтаж фасадных плит с вклеенными подвесными консолями, склеивание бетонных труб. При строительстве моста в Венесуэле в 1958—1963 гг. были соединены отрезки труб длиной от 1 до 6м с помощью клея на основе синтетической смолы в бетонные сваи длиной 53 м.

Склеивание готовых бетонных деталей наряду с быстрым набором прочности клеящим материалом имеет то преимущество, что не нуждается в опалубке стыковых швов. Соединение бетонных деталей предварительно напряженных мостовых ферм производилось посредством эпоксидной смолы, в которую при толщине споя от 1 до 2 мм вводилось тиксотропное средство. Преимущества при этом состоят в коротком времени твердения и более высокой коррозионной стойкости арматуры вследствие высокой герметичности швов. Далее из готовых бетонных элементов склеивались гиперболические башенные охладители воды — градирни.

Хорошо зарекомендовало себя также приклеивание наружной арматуры для усиления бетонных балок. При склеивании отдельных частей стальных мостов обычные соединительные средства использовались так, чтобы они воспринимали на себя нагрузку только при возможном отказе клеевых соединений (1955 г. — первый клееный стальной мост с решетчатыми фермами). Применение технологии склеивания в укладке железнодорожных путей привело к уменьшению износа; причем склеиваются привинченные друг к другу элементы с получением предварительно напряженного клеевого соединения, что обусловливает более высокую прочность и надежность.

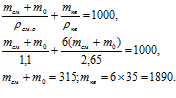

В заключение рассмотрим пример подбора состава ремонтного раствора на нецементном вяжущем для ремонтно-восстановительных работ железобетонных плит перекрытия жилых домов серии 1-447. Расчет необходимых количеств смолы, отвердителя и заполнителя производится на 1 дм3 раствора. Раствор на основе эпоксидной смолы, соотношение вяжущего и заполнителя 1:6.

Дано: плотность смеси смолы с отвердителем  см.о=1,1г/см3, плотность заполнителя (кварц) ркв = 2,65 г/см3 (пористость пренебрежительно мала).

см.о=1,1г/см3, плотность заполнителя (кварц) ркв = 2,65 г/см3 (пористость пренебрежительно мала).

Решение:

Для 1 дм3 раствора необходимо иметь 315 г эпоксидной смолы с отвердителем и 1980 г. заполнителя. При применении смолы Т 20-20 и отвердителя Н 10—58 соотношение их составляет 100:45% по массе.

Количество отвердителя:

m0 =

Количество эпоксидной смолы:

mсм = 315 — 98 = 217 г.