Испытание строительной воздушной извести

Цель данной работы – определение основных свойств строительной извести, её марки и соответствия свойств испытуемого вяжущего требованиям ГОСТ 9179-95 «Известь строительная. Технические условия».

Цель данной работы – определение основных свойств строительной извести, её марки и соответствия свойств испытуемого вяжущего требованиям ГОСТ 9179-95 «Известь строительная. Технические условия».

Воздушные вяжущие способны затвердевать и длительно сохранять свои эксплуатационные свойства только на воздухе.

По химическому составу воздушные вяжущие делятся на четыре группы: воздушные извести, гипсовые вяжущие, магнезиальные вяжущие, жидкое стекло.

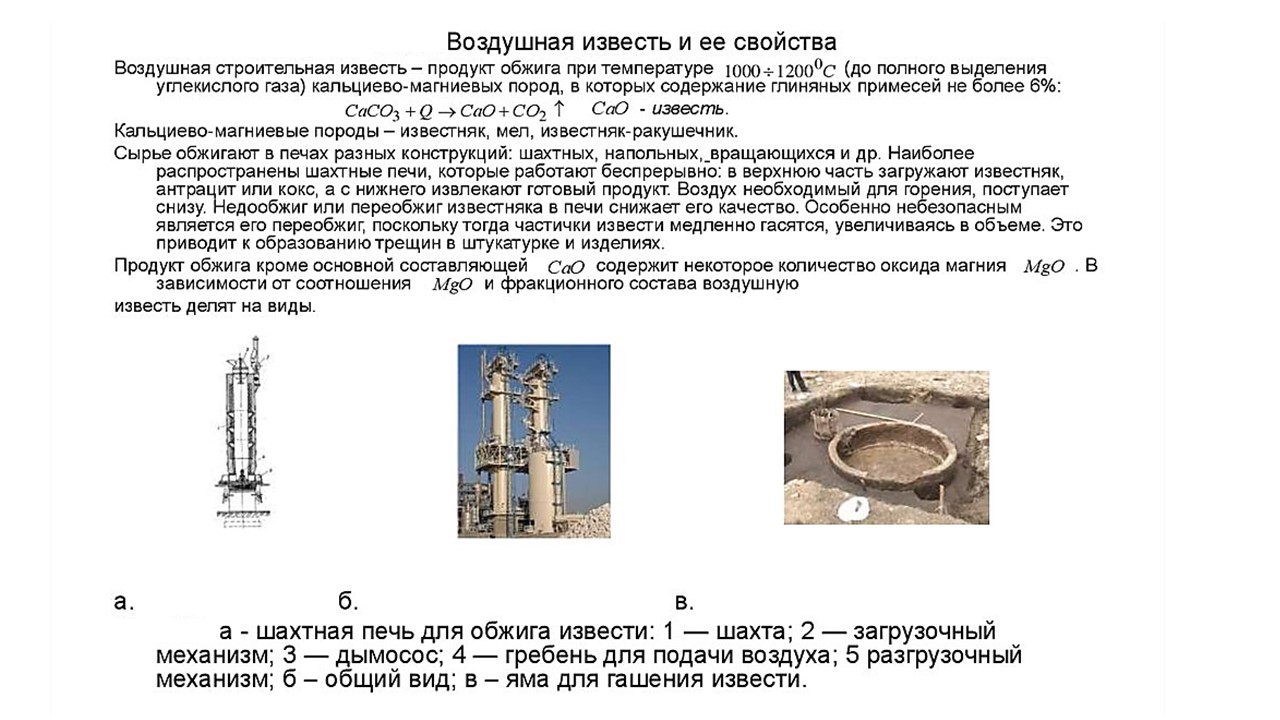

Воздушную известь получают умеренным обжигом кальциевых или кальциево-магниевыхкарбонатных горных пород (известняков, мела, доломитизированных известняков, доломитов), содержащих не более 6% глины, до возможно полного удаления углекислоты. Обжиг ведут при температуре 1000-1200°С.

Строительной воздушной известью называют вяжущее вещество, получаемое обжигом кальциево-магниевых горных пород (с примесью глины до 5%) при температуре 1000-1200°С до возможно более полного удаления углекислого газа.

Карбонатные породы, применяемые для изготовления извести, состоят преимущественно из углекислого кальция СаСО3 и небольшого количества углекислого магния МgСО3. При обжиге происходит реакция разложения:

СаСО3«СаО+СО2,

МgСО3=MgO+CO2

.

Порошкообразные СаО и MgO называют активными составляющими извести. По виду основного окисла СаО известь разделяют на кальциевую, магнезиальную и доломитовую. Известь подразделяют на комовую негашеную, молотую негашеную и гашеную (гидратную, или пушонку). Гашеную известь получают из комовой извести путем добавления небольшого количества воды:

СаО+Н2О=Са(ОН)2+Q

Реакция гашения сопровождается выделением значительного количества тепла Q.

Строительную известь применяют для приготовления кладочных и штукатурных растворов, для производства силикатного кирпича и бетона автоклавного твердения, для производства известково-пуццолановых и известково-шлаковых цементов.

По времени гашения, мин, известь подразделяют на следующие виды:

-

быстрогасящаяся — не более 8;

-

среднегасящаяся — не более 25;

-

медленногасящаяся — более 25;

Технические требования к строительной воздушной извести

|

Показатели

|

Кальциевая |

Магнезиальная и доломитовая |

Гидратная (пушонка) |

|||||

|

Нормы для сортов |

||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

|

|

Содержание активныхСаО+МgО, %, не менее: без добавок с добавками |

90 65 |

80 55 |

70 — |

85 60 |

75 50 |

65 — |

67 50 |

60 40 |

|

Содержание непогасившихся зерен, %, < |

7 |

11 |

14 |

10 |

15 |

20 |

— |

— |

|

Тонкость помола %, не более, на ситах: №02 №008 |

1 10 |

1 10 |

1 10 |

1 10 |

1 10 |

1 10 |

1,5 15 |

1,5 15 |

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ В ИЗВЕСТИ АКТИВНЫХ CaO+MgO

Определение суммарного содержания активных CaO+MgO в кальциевой извести (MgO» 5%) выполняют титрованием извести соляной кислотой HCl до полной нейтрализации активных CaO+MgO.

Негашеную комовую или молотую известь в количестве 4-5г растирают в фарфоровой ступке в течение 5 мин, 1г растертой извести помещают в коническую колбу емкостью 250 мл, наливают 150 мл дистиллированной воды, добавляют 3-5 стеклянных бус, закрывают часовым стеклом и нагревают колбу в течение 5-7 мин (не доводя до кипения). Затем раствор охлаждают до Т=20-30оС, добавляют 2-3 капли однопроцентного раствора фенолфталеина и титруют раствором соляной кислоты при постоянном взбалтывании до полного обесцвечивания содержимого. Титрование производят медленно, добавляя кислоту по каплям. Титрование считается законченным, если через 8 минут не изменится цвет содержимого колбы.

Содержание активных CaO+MgO (А ,%), вычисляют по формуле:

,

,

где V – объем однонормального раствора соляной кислоты, израсходованной на титрование, мл;

ТСаО – титр однонормального раствора соляной кислоты, выраженный в г CaO навески (TCaO=2,804-это количество CaO, соответствующее 1 мл однонормального раствора соляной кислоты, умноженное на 100);

К – поправка к титру однонормального раствора соляной кислоты;

Q – масса извести, г.

По содержанию активных CaO+MgO устанавливают сорт извести.

ОПРЕДЕЛЕНИЕ СКОРОСТИ ГАШЕНИЯ ИЗВЕСТИ

Скорость гашения извести является важной характеристикой ее качества, она устанавливается по температуре и времени гашения.

Под скоростью гашения понимают время, прошедшее с момента затворения извести водой до момента достижения образовавшимся известковым тестом максимальной температуры.

|

|

|

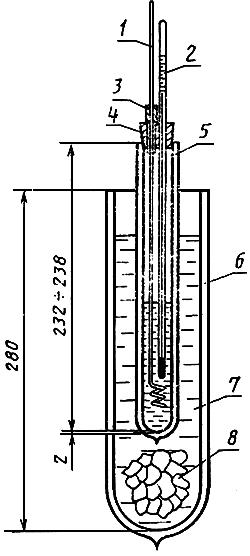

Сосуд Дьара для определения скорости гашения: 1 – Термометр; 2 – Пробка; 3 — Внутренний цилиндр; 4 — Фарфоровый сосуд; 5 — Изоляционный слой; 6 — Известь

Скорость гашения определяют в приборе-термосе (сосуде Дьюара), состоящем из двух фарфоровых стаканов, пространство между стенками и дном которых заполняют теплоизоляционным материалом. 10 г измельченной извести помещают в прибор, вливают в него 20 мл воды с температурой 20°С и закрывают пробкой, в которой установлен термометр со шкалой до 150°С и длиной хвостовой части 100…150 мм (ртутный шарик термометра должен быть полностью погружен в реагирующую смесь).

Массу навески извести можно рассчитать по формуле:

m=1000/A,

где А – содержание активных CaO+MgO, %.

Отсчет температуры ведут через 30…60 секунд, начиная с момента добавления воды. Сначала температура возрастает, а затем начинает снижаться, что свидетельствует об окончании гашения. Определение считается законченным, если в течение 4 мин t,°С не повышается на один градус. За время гашения принимают время с момента добавления воды до начала периода, когда рост температуры не превышает 0,25°С в минуту.

Результаты замера температуры записывают по следующей форме:

|

Время |

Температура |

|

|

час |

мин |

°С |

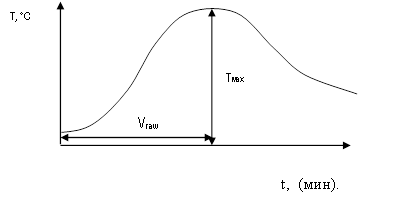

По результатам измерений температур строят термограмму, по которой устанавливают максимальную температуру Тmax и скорость (время) гашения Vгаш,мин., а затем – вид извести по скорости гашения.

Термограмма гашения извести

Время, прошедшее с момента затворения извести водой до начала падения температуры, характеризует скорость гашения извести.

ОПРЕДЕЛЕНИЕ НЕПОГАСИВШИХСЯ ЗЕРЕН

В процессе гашения комовой извести некоторая часть ее может либо вообще не погаситься, либо гаситься настолько медленно, что процесс гашения заканчивается в строительном растворе или даже в кладке.

Непогасившиеся зерна представляют собой различные примеси: кварцевый песок, неразложившийся при обжиге СаСО3 (недожог), остеклованная трудногасящаяся окись кальция СаО (пережог). От содержания непогасившихся зерен извести зависит ее качество.

Сущность метода заключается в определении массы высушенного остатка на сите с сеткой № 063 после промывания на нем известкового молока под непрерывной струей воды.

Для определения содержания непогасившихся зерен готовят известковое тесто из 1 кг извести-кипелки и 3,5…4 л воды, выдерживают 2 ч и разбавляют водой до консистенции известкового молока.

Приготовленное известковое молоко промывают на сите с сеткой № 063 слабой непрерывной струей воды, слегка растирая мягкие кусочки стеклянной палочкой. Остаток на сите высушивают при температуре 140…150ºС до постоянной массы.

Содержание непогасившихся зерен, %:

НЗ = m/10,

где m – остаток на сите после высушивания, г.

ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ИЗВЕСТИ

Тонкость помола определяют просеиванием 50 г высушенной порошкообразной извести сквозь сита с сетками № 02 и № 008. Просеивание считается законченным, когда в течение 1 мин сквозь указанные сита проходит не более 0,1 г извести. Остаток на сите, умноженный на 2, соответствует содержанию зерен данной крупности, %.

Сортность извести устанавливают по соответствию полученных результатов испытаний с показателями табл. 3.1.

Технические требования к строительной извести

| Показатель |

Значение показателя сорта |

||

|

1-й |

2-й |

3-й |

|

| Содержание активных оксидов кальция и магния в негашеной извести, не менее, % |

90

|

80 |

70 |

| Количество непогасившихся зерен в негашеной извести, не более, % |

7

|

11 |

14 |

| Скорость гашения, мин: | |||

| быстрогасящаяся, менее |

8

|

8 |

8 |

| среднегасящаяся, не более |

25 |

25 |

25 |

| медленногасящаяся, более |

25 |

25 |

25 |

| Тонкость помола – остаток частиц, %, не более, на ситах с сеткой: | |||

| № 02 |

1 |

1 |

1 |

| № 008 |

10 |

10 |

10 |

Список литературы

Попов Л.Н., Попов Н.Л. Лабораторные работы по дисциплине «Строительные материалы и изделия»: Учеб. пособие. — М.: ИНФРА-М, 2003. – 219 с.

Попов К.Н., Каддо М.Б. Строительные материалы и изделия: Учеб. – М.: Высш. шк., 2002. – 367 с.

Микульский В.Г., Куприянов В.Н., Сахаров Г.П. и др. Строительные материалы. – М: Изд-во АСВ, 2000. – 536 с.

ГОСТ 310.2-85 – ГОСТ 310.4-85. Портландцемент. Методы испытаний.

ГОСТ 23789-79. Вяжущие гипсовые. Методы испытаний.

ГОСТ 22688-77. Известь строительная. Методы испытаний

ГОСТ 9179-95 «Известь строительная. Технические условия»

Правовые вопросы строительства, 2005, N 2