Строительство дорог в условиях уплотненной застройки

Подготовительные работы

Подготовительные работы

Организация работ при строительстве дорог и улиц

Строительство городских дорог начинается с подготовительных работ, обеспечивающих инженерную подготовку строительства; до полного их окончания нельзя приступать к устройству земляного полотна и, тем более, дорожной одежды, т.к. это неизбежно приведет к излишним затратам и снижению качества.

Подготовительные работы включают:

— разбивку дорожной полосы;

— очистку от зеленых насаждений, снос, перенос строений;

— перенос надземных кабельных линий;

— перенос трамвайных путей, взлом и удаление старой дорожной одежды;

— перенос, ремонт, прокладку новых подземных коммуникаций.

Наиболее прогрессивным является поточный метод, когда в равные короткие промежутки времени заканчивается строительство равных по величине участков дороги. Основные средства производства концентрируются в специализированных отрядах по видам работ, которые, двигаясь вдоль строящейся дороги, последовательно выполняют все строительные работы. Различают потоки с постоянным темпом (линейные работы) и непостоянным темпом (сосредоточенные работы). К линейным работам относятся сооружения небольших насыпей и выемок, устройство оснований и покрытий. К сосредоточенным работам относятся устройство глубоких выемок и высоких насыпей, постройка искусственных сооружений и др. Сосредоточенные работы должны быть закончены до подхода основного потока по выполнению линейных работ.

В условиях нового строительства или реконструкции городских дорог нужно изыскать возможность закрыть улицу для городского транспорта и согласовать объезды с ГИБДД. При отсутствии такой возможности закрывают для движения ту часть дороги, на которой непосредственно ведут работы. При строительстве двух проезжих частей работы ведутся попеременно — вначале на одной, затем – на другой. При наличии одной проезжей части работы ведут, оставляя достаточную полосу для движения. Если работы ведутся без прекращения движения, места производства работ ограждают, а в ночное время – устанавливают сигнальное освещение. При больших разрытиях необходимо устройство пешеходных мостиков.

Очистка дорожной полосы

Включает снос строений, перенос опор линий электропередач, мешающих возведению земляного полотна, удаление кустарников, перенос деревьев и т.д. До начала производства работ необходимо вызвать представителей организаций, отвечающих за подземные сети, определить местонахождение подземных коммуникаций и обозначить их на местности. До возведения земляного полотна необходимо отремонтировать или реконструировать подземные коммуникации. Растительные слой обязательно удаляют с поверхности основания насыпей высотой до 1м. Растительный слой не должен попадать в тело насыпи. Снос строений производят в соответствии с проектом. Перед сносом отключают все подводящие сети (газо — водопроводы, электроснабжение). Каменные строения разрушают экскаваторами, кранами, снабженными ударными приспособлениями. При очистке от зеленых насаждений устанавливают возможность их пересадки, производят вырубку кустарника и мелких деревьев, валку и спиливание крупных деревьев.

Включает снос строений, перенос опор линий электропередач, мешающих возведению земляного полотна, удаление кустарников, перенос деревьев и т.д. До начала производства работ необходимо вызвать представителей организаций, отвечающих за подземные сети, определить местонахождение подземных коммуникаций и обозначить их на местности. До возведения земляного полотна необходимо отремонтировать или реконструировать подземные коммуникации. Растительные слой обязательно удаляют с поверхности основания насыпей высотой до 1м. Растительный слой не должен попадать в тело насыпи. Снос строений производят в соответствии с проектом. Перед сносом отключают все подводящие сети (газо — водопроводы, электроснабжение). Каменные строения разрушают экскаваторами, кранами, снабженными ударными приспособлениями. При очистке от зеленых насаждений устанавливают возможность их пересадки, производят вырубку кустарника и мелких деревьев, валку и спиливание крупных деревьев.

При разборке существующих дорожных одежд полученный материал используют в дальнейшем, поэтому работы ведутся аккуратно. Булыжные мостовые, щебеночные покрытия и основания разбирают рыхлителями. Также взламывают, асфальтобетон. При небольших объемах используют отбойные молотки. Ими же взламывают цементобетонные покрытия и основания, особенно при неглубоком расположении подземных сетей. При глубоком расположении подземных сетей цементобетонные покрытия и основания взламывают бетоноломом, краном с падающим грузом.

Восстановление трассы и разбивка земляного полотна

Для восстановления трассы и закрепления на местности основных точек, определяющих положение проектной линии дороги в плане, используют геодезические знаки, установленные во время изысканий и устанавливают дополнительные – на основе проектных данных. Для закрепления вершин углов поворота используют постоянные предметы (осветительные мачты, цоколь здания). Для высотного закрепления используют постоянные и временные реперы. Все установленные реперы заносят в журнал. Пикетные и другие точки выносят за пределы полосы, где будут проводиться земляные работы.

Для восстановления трассы и закрепления на местности основных точек, определяющих положение проектной линии дороги в плане, используют геодезические знаки, установленные во время изысканий и устанавливают дополнительные – на основе проектных данных. Для закрепления вершин углов поворота используют постоянные предметы (осветительные мачты, цоколь здания). Для высотного закрепления используют постоянные и временные реперы. Все установленные реперы заносят в журнал. Пикетные и другие точки выносят за пределы полосы, где будут проводиться земляные работы.

Разбивка земляного полотна заключается в обозначении на местности элементов земляного полотна и границ земляных работ. Закрепляют высотные отметки, ширину насыпей и выемок, кромку подошвы откосов, элементы поперечного профиля земляного полотна. Для этого используют колышки на каждом пикете, плюсовых точках, в которых резко меняется уклон местности. Поперечники разбивают через 20 – 40 м. Разбивку ведут на основе проектных материалов. Разбивочные знаки не должны мешать движению построечного транспорта и работе землеройных машин. Правильность геометрических размеров проверяют промерами, нивелированием. Крутизну откосов (1:m) проверяют шаблонами-откосниками.

Разбивку насыпи производят в следующей последовательности. На загородной дороге обозначают высоту насыпи и подошву откосов. Современные способы возведения насыпей требуют тщательного послойного уплотнения грунта, поэтому запас высоты на последующую осадку насыпи не предусматривается. Под прямым углом к оси дороги, вправо и влево от нее, отмеряют половину ширины земляного полотна (А) и забивают колья, обозначающие бровки. Высота кольев (Н) должна соответствовать проектной отметке бровки земляного полотна. На одном из 3 кольев (или на вынос) обозначают ось дороги, пишут номер пикета, плюс, рабочую отметку.

Разбивка земляного полотна производится через 50 м на прямых участках и через 10…20 м на кривых участках дорог перед началом работ.

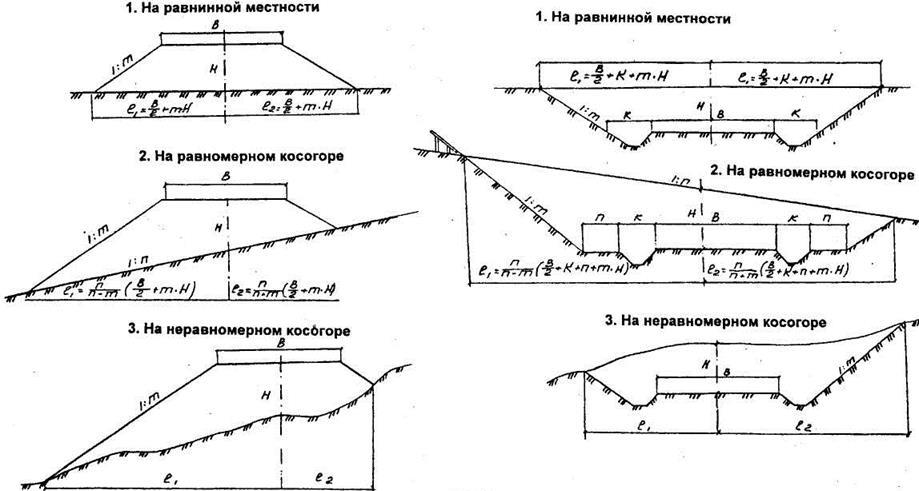

Разбивка насыпи

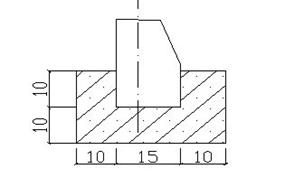

1. На равнинной местности.

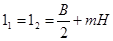

От осевого колышка перпендикулярно к оси дороги в обе стороны отмеряют расстояние, равное:

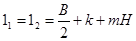

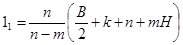

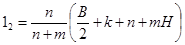

.

.

2. На равномерном косогоре.

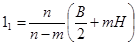

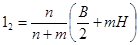

От осевого колышка перпендикулярно оси дороги в сторону низового (верхового) откоса отмеряют расстояние, равное:

,

,

.

.

|

РАЗБИВКА НАСЫПИ |

РАЗБИВКА ВЫЕМКИ |

где В — ширина земляного полотна, м;

Н — высота насыпи, м;

n — крутизна местности;

m — крутизна откоса насыпи (выемки).

3. На неравномерном косогоре.

Заложение откосов 11 и 12 определяют графически на чертеже поперечного профиля, выполненного в масштабе 1:100 — pppa.ru. Разбивка заложений откосов 11 и 12 на косогоре выполняется способом ватерпасовки.

Подошву откоса насыпи можно упрощенно определить расчетом:

ОК = А/2 + Нm , где

А – ширина земляного полотна;

m — коэффициент заложения откоса;

H – высота насыпи у бровки.

Аналогично производят разбивку насыпей на косогорах, в выемках и т.д. В процессе разработки выемки не следует приближаться к проектным отметкам земляного полотна и откосов ближе, чем на 20-30 см. Этот слой грунта удаляют при чистой отделке выемки. Правильность ведения земляных работ контролируют нивелиром, визирками.

Разбивка выемок

1. На равнинной местности.

От осевого колышка перпендикулярно к оси дороги в обе стороны отмеряют расстояние, равное:

.

.

2. На равномерном косогоре.

От осевого колышка перпендикулярно оси дороги отмеряют расстояние в

сторону верхового откоса, равное:

.

.

а в сторону низового откоса:

.

.

3. На неравномерном косогоре.

Расстояние 11 и 12 от оси выемки определяют графически на чертеже поперечного профиля, выполненного в масштабе 1:100. На местности колышками закрепляют ось, бровки земляного полотна и подошвы насыпи.

Граница подошвы (бровки) насыпи (выемки) на местности обозначается колышками или пропаханной бороздой плугом.

Заложение откосов насыпи 11 и 12 по требованиям технологии строительства разбивают шире на 0,3…0,5 м проектного очертания насыпи (СНиП 3.06.03-85, п. 4.17).

При разбивке насыпей с внешней стороны горизонтальной кривой в плане заложение откоса (11, 12 ) увеличивается в соответствии с отгоном виража.

В городских условиях при необходимости проведения планировочных работ территорию размечают на квадраты со сторонами 10-20 м. По углам каждого квадрата забивают колья-маяки, на которые вывешивают рабочие отметки: величина срезки (-) или — подсыпки (+). Выполнение работ контролируется нивелированием относительно граничных маяков, выносимых за пределы границы работ.

Разбивочные работы перед строительством городской улицы начинают с восстановления оси. Подробно разбивают круговые и переходные кривые у каждой вершины угла поворота. Ось закрепляют кольями h≥0,5 м. На каждом пикете разбивают поперечники, на которых кольями фиксируют положение основных точек поперечного профиля улицы. Нивелированием устанавливают высотное положение переломных точек на продольном профиле, а визированием – промежуточных. На колышках, определяют границы проезжей части, со знаком (–) указывают величину выработки для устройства корыта под дорожную одежду.

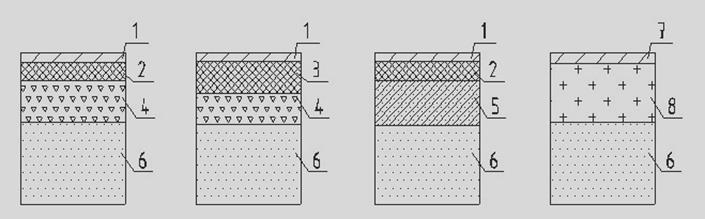

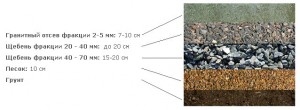

Строительство дорожных одежд начинается с устройства подстилающего слоя и установки бортовых камней. Перед устройством подстилающего слоя необходимо установить готовность земляного полотна: оно должно иметь проектные отметки и уклоны (продольные, поперечные), а также хорошо спланировано и уплотнено. Если подстилающий слой является одновременно и дренирующим, его устраивают из песка.

Последовательность операций: доставка песка в корыто, распределение и планировка песка слоем заданной толщины, увлажнение (W < W опт.) и уплотнение. Разравнивание производится бульдозером, автогрейдером. Толщину слоя принимают с учетом Купл = 1,1. Уплотнение производят легкими катками, виброкатками. При использовании топливных шлаков Купл достигает 1,6…1,7. Иногда подстилающий слой выполняется из укрепленных грунтов.

|

|

|

|

Типы дорожной одежды: 1 – Верхний слой асфальтобетона; 2 — Нижний слой асфальтобетона; 3 – Битумоминеральная смесь; 4 – Щебень; 5 – Тощий бетон; 6 – Песчаный подстилающий слой; 7 – Поверхностная обработка; 8 – Активированная золошлаковая смесь |

|

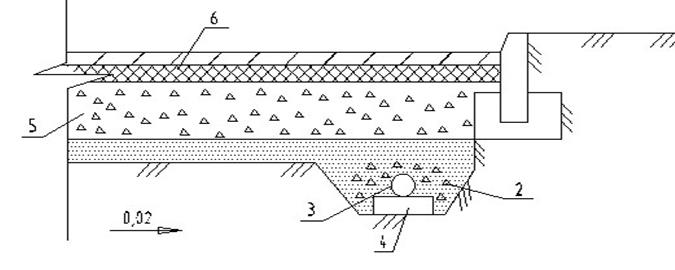

Для отвода воды из корыта служит продольный дренаж мелкого заложения. В корыте под лотками проезжей части роют специальным навесным оборудованием к автогрейдеру ров трапециидального сечения высотой 0,3м и шириной 0,2 м. На дне устраивают стяжку из бетона М50. По стяжке укладывают асбестоцементные трубы D=80…100 мм. Боковая и верхняя поверхности труб должны иметь перфорацию – круглые отверстия или поперечные пропилы. Трубчатый дренаж засыпают щебнем твердых пород. Взамен труб применяют дренажные трубофильтры из беспесчаного керамзитобетона. Такие трубы укладываются на грунт, не требуют обсыпки фильтрующим материалом. Затем устраивают песчаный подстилающий слой.

|

|

|

|

Устройство дренажа мелкого заложения: 1 – Подстилающий слой; 2 – Гранитный щебень; 3 – Асбестоцементная труба; 4 – Стяжка из тощего бетона; 5 – щебеночное основание; 6 – двухслойное асфальтобетонное покрытие. |

|

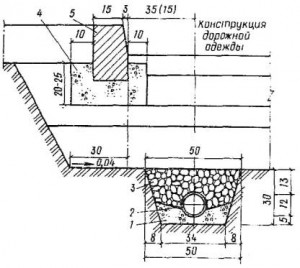

Установка бортовых камней

На городских дорогах проезжую часть отделяют от газонов, тротуаров и других элементов улицы бортовыми камнями, которые служат также ограждением, предупреждающим заезд транспорта на тротуары, создают декоративное оформление улицы. Применяют бордюры из естественного камня и искусственные – из бетона. На скоростных дорогах и магистральных улицах используют гранитный бордюр, отличающихся прочностью и долговечностью.

На городских дорогах проезжую часть отделяют от газонов, тротуаров и других элементов улицы бортовыми камнями, которые служат также ограждением, предупреждающим заезд транспорта на тротуары, создают декоративное оформление улицы. Применяют бордюры из естественного камня и искусственные – из бетона. На скоростных дорогах и магистральных улицах используют гранитный бордюр, отличающихся прочностью и долговечностью.

Для искусственных бортовых камней используют бетон с прочностью при сжатии 40 МПа, прочностью при растяжении 5 МПа – для отделения проезжей части от газонов и тротуаров; бетона с прочностью при сжатии 30 МПа и прочностью при растяжении 4 МПа – для отделения тротуаров от газонов и пешеходных дорожек. По форме и применению бортовые камни бывают прямые, рядовые, прямые въездные, криволинейные. Часть камней изготавливают армированными. Бортовые камни устанавливают на основание из бетона прочностью 15-20 МПа. Другие материалы снижают устойчивость, особенно на проездах с интенсивным движением.

Для установки бортовых камней вдоль края проезжей части в створе с будущей линией борта по теодолиту выставляют ряд деревянных колышек, и по ним протягивают шнур. Положение шнура определяет лицевую линию бордюра. На колышках в точках перелома продольного профиля по нивелиру отмечают высотные отметки. Затем устраивают бетонное основание толщиной 0,1 м, выступающей на такую же величину за пределы камня. Бортовые камни устанавливают на свежеуложенное основание. До требуемой отметки их равняют деревянными трамбовками. Между камнями оставляют швы толщиной 5-10 мм, которые заполняют цементным раствором и расшивают по лицевой и верхней граням. Возвышение над проезжей частью должно составлять более 15 см, в тоннелях и на мостах возвышение должно составлять 30…45 см. Длина бетонных бортовых камней 1000, 3000 мм.

|

|

|

|

Схема установки бортового камня на бетонном основании |

|

Бетонные бортовые камни через 3-4 года разрушаются, в основном, верхняя кромка над дорожным покрытием. При ремонте их заменяют новыми. Камни с 2 скосами могут использоваться дважды, если применены сборные блоки.

Устройство дорожных оснований

Щебеночные основания устраивают в следующей последовательности: завоз и разравнивание щебня, уплотнение, расклинцовка основания каменной мелочью с окончательным уплотнением. При толщине h ≤ 16 см. укладку и уплотнение ведут в один слой. При большей толщине устройство основания ведут двумя слоями: нижний слой – 10-12 см, верхний – 8-10 см. Распределяют материал бульдозером, автогрейдером, самоходным щебнеукладчиком. Высота россыпи назначается с учетом коэффициента уплотнения 1,25–1,3.

Щебеночные основания устраивают в следующей последовательности: завоз и разравнивание щебня, уплотнение, расклинцовка основания каменной мелочью с окончательным уплотнением. При толщине h ≤ 16 см. укладку и уплотнение ведут в один слой. При большей толщине устройство основания ведут двумя слоями: нижний слой – 10-12 см, верхний – 8-10 см. Распределяют материал бульдозером, автогрейдером, самоходным щебнеукладчиком. Высота россыпи назначается с учетом коэффициента уплотнения 1,25–1,3.

Щебень должен быть определенной твердости и прочности в соответствии с требованиями ГОСТ. Слабый щебень будет раздавливаться под вальцами катка, а твердый – не обладает цементирующей способностью. Процесс уплотнения можно разбить на 3 периода: осадка, уплотнение, создание корки. Первый период – 10-12 проходов по одному следу легкими катками. Окончание укатки – отсутствие волн перед вальцами. Второй период – 20-25 проходов по одному следу катками массой 10-12 т с поливкой водой из расчета 20-25 л/м2. Третий период – рассыпка мелкого щебня в количестве 10-12% от общего объема. Признак достаточного уплотнения – отсутствие следов от тяжелого катка.

Щебень должен быть определенной твердости и прочности в соответствии с требованиями ГОСТ. Слабый щебень будет раздавливаться под вальцами катка, а твердый – не обладает цементирующей способностью. Процесс уплотнения можно разбить на 3 периода: осадка, уплотнение, создание корки. Первый период – 10-12 проходов по одному следу легкими катками. Окончание укатки – отсутствие волн перед вальцами. Второй период – 20-25 проходов по одному следу катками массой 10-12 т с поливкой водой из расчета 20-25 л/м2. Третий период – рассыпка мелкого щебня в количестве 10-12% от общего объема. Признак достаточного уплотнения – отсутствие следов от тяжелого катка.

Для увеличения прочности на магистральных улицах целесообразно верхний слой пропитывать битумом на глубину 4-8 см. Розлив битума производят после укатки легкими катками с помощью автогудронатора в количестве 4 – 5 кг / м2, затем рассыпают клинец ( d= 10 – 12мм ), и укатывают тяжелыми катками. Затем снова розлив, россыпь клинца (d= 3 – 10 мм) и укатка тяжелыми катками до окончательного уплотнения. Для пропитки используются битумы марок БНД – 130 / 200, 90/130 в горячем состоянии при Т = 130-160 оС. В качестве ресурсосберегающих технологий рекомендуются основания из смеси слабого известняка и 30% гранулированного шлака с добавками старого асфальтобетона; основания из активированных золошлаковых смесей, гравий и др.

Гравийные основания устраивают в районах, богатых гравием. В чистом виде плохо поддается укатке, поэтому применяют песчано-гравийную смесь ПГС (содержит 30-40% песка), с поливкой водой до Wопт. = 6 — 8%. Можно уплотнять регулируемым движением автотранспорта.

|

|

Основания из битумоминеральных смесей в сочетании с асфальтобетонными покрытиями обладают устойчивостью и долговечностью.

Основания из битумоминеральных смесей в сочетании с асфальтобетонными покрытиями обладают устойчивостью и долговечностью.

Материалы конструктивных слоев, обладая одинаковыми свойствами и структурой, в уплотненном состоянии создают однородный монолит, в котором не образуются трещины (как, например, в асфальтобетонном покрытии на бетонном основании).

Конструкция дорожной одежды: песчаный подстилающий слой, технический слой из щебня, гравия толщиной h =12 – 15 см, затем – битумо-минеральная смесь: мелкозернистая – толщиной до 5 см, крупнозернистая – до 10 см. Укатка производится катками с гладкими вальцами.

Бетонные основания под асфальтобетонное покрытие устраивают на магистральных улицах с тяжелым троллейбусным и грузовым движением.

Это монолитная плита М 200, уложенная на подстилающий слой толщиной до 23 см. При линейном фронте работ укладку ведут с помощью комплекта бетоноукладочных машин: распределителя бетонной смеси и бетоноотделочной машины. Для ограничения бетонной полосы используют деревянные брусья.

Это монолитная плита М 200, уложенная на подстилающий слой толщиной до 23 см. При линейном фронте работ укладку ведут с помощью комплекта бетоноукладочных машин: распределителя бетонной смеси и бетоноотделочной машины. Для ограничения бетонной полосы используют деревянные брусья.

Бетонную смесь уплотняют площадочными вибраторами, которые перемещают поперек бетонируемой полосы с перекрытием смежных полос на 5-10 см. Признак окончания уплотнения – появление цементного молока. Окончательное выравнивание и заглаживание производят виброрейками, перемещаемыми по брусьям. Для воспринятия температурных деформаций бетона в основаниях устраивают поперечные и продольные швы. Поперечные швы нарезают в затвердевшем бетоне через 15-20 м.

Уход за бетоном заключается в создании теплой влажной среды в течение 12-15 суток. Современный и экономичный способ – нанесение тонкой пленки из битумной или полимерной эмульсии, создающей тепловлажностную среду в течение всего периода набора бетоном прочности. Через 14 дней можно укладывать, асфальтобетон и 7 дней ограничивать движение. В противном случае появляются волосяные трещины при укатке тяжелыми катками.

Основания из тощего бетона используют на второстепенных трассах, где не ожидается большого движения и значительных нагрузок на основание. Тощий бетон – цементно-щебеночная смесь оптимального гранулометрического состава с пониженным водоцементным отношением. Содержит втрое меньше цемента (расход Ц – 80 – 120 кг/м3), и может уплотняться статическим воздействием самоходных катков с гладкими вальцами. Существуют 2 марки: № 1 рекомендуется для улиц местного значения – Rсж = 5 МПа, R изг = 1,5 МПа; № 2 для магистралей – R сж = 10 МПа, R = 2 МПа, Мрз – 50. Примерный состав тощего бетона: Цемент М300 110-120кг/м3, Щ – 1500 кг/м3, П – 600 кг/м3, вода – 130 л/м3.

Основания из тощего бетона используют на второстепенных трассах, где не ожидается большого движения и значительных нагрузок на основание. Тощий бетон – цементно-щебеночная смесь оптимального гранулометрического состава с пониженным водоцементным отношением. Содержит втрое меньше цемента (расход Ц – 80 – 120 кг/м3), и может уплотняться статическим воздействием самоходных катков с гладкими вальцами. Существуют 2 марки: № 1 рекомендуется для улиц местного значения – Rсж = 5 МПа, R изг = 1,5 МПа; № 2 для магистралей – R сж = 10 МПа, R = 2 МПа, Мрз – 50. Примерный состав тощего бетона: Цемент М300 110-120кг/м3, Щ – 1500 кг/м3, П – 600 кг/м3, вода – 130 л/м3.

Приготовляют тощий бетон в мешалках свободного или принудительного действия и укладывают на технический слой щебня толщиной 10-15 cм. Укладку производят, как было указано выше, слоем 20 см и уплотняют сначала легкими, а затем тяжелыми катками до полного исчезновения следов укатки. Устройство асфальтобетонного покрытия по тощему бетону можно производить сразу после уплотнения или по истечении 2-3 суток. Можно обработать поверхность битумной эмульсией.

Основания из укрепленных грунтов. Грунтовые дороги, используемые в различных населенных пунктах, в период распутицы находятся в непроезжем состоянии, и даже является негативным символом России. Для поддержания их в хорошем состоянии их укрепляют вяжущими как минеральными, так и органическими. Существует 3 способа укрепления грунтов:

Основания из укрепленных грунтов. Грунтовые дороги, используемые в различных населенных пунктах, в период распутицы находятся в непроезжем состоянии, и даже является негативным символом России. Для поддержания их в хорошем состоянии их укрепляют вяжущими как минеральными, так и органическими. Существует 3 способа укрепления грунтов:

— смешение на дороге с помощью комплекта машин, главной из которых является фреза;

— приготовление и укладка с использованием передвижных грунтосмесительных машин;

— приготовление смеси в стационарных смесителях с последующей транспортировкой и укладкой на дороге.

В городских условиях, когда на проезжей части расположены люки колодцев подземных коммуникаций, метод смешения на дороге не используют. Получил распространение 3 способ; он обеспечивает более высокое качество основания, хотя и связан с удорожанием работ. Технология укрепления грунтов заключается в следующем: грунт из земляного корыта бульдозером или автогрейдером собирают в кучи, грузят в самосвалы и отвозят на завод. Возможно также использование грунта из карьера. Смешение с вяжущим осуществляют в мешалках принудительного действия. Транспортируют автосамосвалами, разравнивают бульдозерами и уплотняют катками на пневмоходу.

Основание из металлургических и топливных шлаков. Природные каменные материалы, используемые в дорожном строительстве, относятся к исчерпаемым, не возобновляемым естественным ресурсам.

Основание из металлургических и топливных шлаков. Природные каменные материалы, используемые в дорожном строительстве, относятся к исчерпаемым, не возобновляемым естественным ресурсам.

Реализация вторичных материальных и энергетических ресурсов необходима, за счет этого стабилизируется и улучшается общая экологическая установка.

Наиболее распространенным способом утилизации всех видов шлаков является их переработка в щебень и использование для устройства дорожных оснований в замен природного щебня.

В конструкциях дорожных одежд опробованы многие виды шлаков и их смеси: доменные и сталеплавительные шлаки, золошлаковые смеси ТЭЦ и т.д. Наличие примеси металлов в сталеплавительных шлаках затрудняет их применение. Их подвергают механической обработке: грубому дроблению, магнитной сепарации, а затем переработке в щебень.

Устройство дорожных покрытий

Асфальтобетонные покрытия. Асфальтобетон получают в результате уплотнения оптимальной смеси из битума, крупного и мелкого заполнителей. Смесь битума и тонкомолотого минерального порошка (из известняка, доломита, асбеста, шлака и др.) называют асфальтобетонным вяжущим, прочность которого обусловлена соотношением Б/Н (битум/наполнитель) и пористостью после уплотнения и отвердения.

Асфальтобетонные покрытия. Асфальтобетон получают в результате уплотнения оптимальной смеси из битума, крупного и мелкого заполнителей. Смесь битума и тонкомолотого минерального порошка (из известняка, доломита, асбеста, шлака и др.) называют асфальтобетонным вяжущим, прочность которого обусловлена соотношением Б/Н (битум/наполнитель) и пористостью после уплотнения и отвердения.

Асфальтобетон относится к усовершенствованному типу покрытий. Требования к асфальтобетонному покрытию: прочность, ровность, шероховатость, нормативный срок службы. На формирование структуры и свойств, на эксплуатационные показатели влияет технологический процесс на асфальтобетонном заводе (АБЗ) и на месте укладки. Дорожные одежды с асфальтобетонным покрытием состоят из нескольких слоев. Работоспособность одежды будет обеспечена, если все её слои прочно связаны между собой и сопротивляются внешним воздействиям как единое целое. В случае плохого сцепления после воздействия нагрузки нижний слой не восстанавливает своего положения вслед за более упругим верхним. Максимальные напряжения сдвига, как правило совпадают с плоскостью раздела слоев. На покрытии разовьются деформации в виде наплывов и трещин. Поэтому применяют подгрунтовку из жидких битумов или битумных эмульсий. Важно соблюдать температурный режим приготовления и укладки покрытия. В противном случае разрушение может произойти в первые же годы эксплуатации.

По условиям укладки, как было указано ранее, асфальтобетон бывает горячий и холодный. Горячий асфальтобетон приготавливается на твердых и полутвердых битумах при температуре 150…180 оC, а укладывается при температуре 130…150 оC. Холодный асфальтобетон приготавливается на жидких битумах при температуре 80.. 90 оC, а укладывается без подогрева. Существуют также теплые смеси.

Технические требования к горячему асфальтобетону

|

Наименование показателя |

Значение для марки |

|

|

I |

II |

|

| Предел прочности при сжатии при температуре 50оС, МПа не менее

Водостойкость, не менее Водостойкость при длительном водонасыщении, не менее Водонасыщение, % по объему, для: пористых асфальтобетонов высокопористых асфальтобетонов |

0,7

0,7 0,6

св.5,0 до 10,0 от 10,0 до 18,0 |

0,5

0,6 0,5

св.5,0 до 10,0 от 10,0 до 18,0 |

Примечания

|

||

Производство работ по устройству асфальтобетона идет в следующей последовательности.

1. Ограждение асфальтируемого участка щитами на расстоянии 2 м от начала работ при асфальтировании проезжей части на полную ширину; на 5-10 м – при работе на одной полосе. Перед щитами на расстоянии 15 м устанавливают дорожные знаки «Ремонтные работы», «Въезд запрещен», «Движение только направо (налево)». С наступлением темноты обязательно освещение сигнальными лампами.

2. Подготовка основания: очистка от грязи и пыли, сушка разогревателями с горелками инфракрасного излучения или с помощью горячего песка. Для лучшего сцепления основание обрабатывают жидким битумом или эмульсией, производят обмазку бортовых камней, люков, решеток (нижних частей, соприкасающихся с кромкой проезжей части). При реконструкции укладывают выравнивающий слой из черного щебня.

3. Устройство двухслойного асфальтобетонного покрытия включает доставку асфальтобетона с АБЗ, укладку, уплотнение нижнего слоя, укладку и уплотнение верхнего слоя. Температура смеси

t > 120 оC – для горячего асфальтобетона;

t > 80 оC – для теплого асфальтобетона;

t > 10 оC – для холодного асфальтобетона.

Механизированное звено для устройства асфальтобетона состоит из 1 – 2 асфальтоукладчиков, комплекта катков (легких, массой до 6000 кг и тяжелых массой до 15000 кг), виброкатков.

Смесь выгружают в бункер асфальтоукладчика. Из бункера смесь с помощью питателей подается к шнеку, который разравнивает смесь слоем требуемой толщины. С помощью трамбовочного бруса и выглаживающей плиты производят предварительное уплотнение. Толщина слоя от 3 до 15 см при ширине полосы 3,03 м.

Смесь выгружают в бункер асфальтоукладчика. Из бункера смесь с помощью питателей подается к шнеку, который разравнивает смесь слоем требуемой толщины. С помощью трамбовочного бруса и выглаживающей плиты производят предварительное уплотнение. Толщина слоя от 3 до 15 см при ширине полосы 3,03 м.

Ширину можно увеличивать специальными удлинителями рабочих органов укладчика (до 3,3 – 3,6м). Для уменьшения ширины служат закладные башмаки. Ширина полосы должна быть такой, чтобы ширина проезжей части была кратной числу проходов асфальтоукладчика.

Укладываемая полоса должна быть на 15% больше требуемой толщины с учетом коэффициента уплотнения. При работе двух асфальтоукладчиков они идут по смежным полосам друг за другом на расстоянии 15 м. Выглаживаемая плита двух асфальтоукладчиков должна перекрывать на 5-6 см край ранее уложенной полосы. Продольные швы остывшего асфальтобетона разогреваются. У бортового камня на расстоянии 10 см смесь укладывается вручную. Длину асфальтобетонной полосы в зависимости от температуры воздуха и защищенности от ветра принимают:

при t = 5-10 оC 30-40 м (при 2 укладчиках – до 70 м)

при t = 20-25 оС 80-100 м (2 укладчика – до 150 м)

Верхний слой рекомендуется укладывать сразу после нижнего, до открытия движения. В противном случае снова производят очистку и подгрунтовку и т.д.

Уплотнение – обязательное условие качества. Используют моторные катки статического, вибрационного действия, на пневмоходу. Число проходов устанавливают пробной укаткой: сначала идут легкие катки, делая 5-7 проходов по одному следу, затем тяжелые – 20-25 проходов. Уплотнение производят от краев к середине и обратно с перекрытием следа на 20-30 см. Скорость движения катка — 1-3 м/cек. Во избежание прилипания обязательно смазывают вальцы. Эффективны виброкатки, так как сокращается количество проходов:

– нижний слой: 2-3 прохода виброкатка с выключенным вибратором и 3-4 – с включенным;

– верхний слой: 2-3 прохода с выключенным вибратором и 4-6 – с включенным. Затем 2-3 прохода тяжелого катка. Признаком окончания уплотнения служит отсутствие следа от прохода тяжелого катка.

Контроль ровности покрытия проверяется трехметровой рейкой, а плотность — контрольными вырубками из покрытия. Определяется коэффициент уплотнения:

, где

, где

– плотность образца из покрытия;

– плотность образца из покрытия;  — эталонная плотность;

— эталонная плотность;

≥ 0,98 – для крупнозернистого асфальтобетона;

≥ 0,98 – для крупнозернистого асфальтобетона;

≥ 0,99 – для мелкозернистого асфальтобетона.

≥ 0,99 – для мелкозернистого асфальтобетона.

Горячий асфальтобетон формируется сразу после уплотнения и охлождения, а холодный – при движении автотранспорта с ограничением скорости до 40 км/ч и регулированием движения по ширине проезжей части. Для повышения трещиностойкости асфальтобетона в последнее время стали использовать армирование.

Для этого была разработана специальная геосетка с высокой прочностью на растяжение и неразъемными высокопрочными соединениями, которые гарантируют механическое заклинивание с битумными слоями и обеспечивает качественное армирование дорожных покрытий. Геосетка, расположенная в основании асфальтобетонных слоев, будет предотвращать распространению трещин, что существенно увеличивает срок службы верхнего слоя дорожных покрытий.

Армирование слоя асфальтобетона

Асфальтобетон с шероховатой поверхностью. Асфальтобетонное покрытие может стать источником повышенной опасности при движении на кривых, на тормозных участках, на крутых спусках. Более 30% причин ДТП – дорожные условия, особенно повышенное скольжение. Одно из основных мероприятий, повышающих безопасность движения – создание шероховатых поверхностей. Асфальтобетон с повышенным коэффициентом сцепления устраивают на скоростных дорогах, магистральных улицах, перекрестках, на больших уклонах.

Применяют различные способы создания шероховатых поверхностей, например, использование мелкозернистой смеси с высоким содержанием фракции щебня крупностью до 10 мм (65% по массе) или песчаной смеси фракцией до 5 мм (55 % по массе), получается покрытие типа наждачной бумаги. Другой способ – втапливание в недоуплотненный слой асфальтобетона черного щебня диаметром до 20 мм. При создании шероховатых поверхностей используют трудношлифуемый щебень, дробленый песок, минеральный порошок – в минимальном количестве (М/Б – 0,8…1,2). Марка битума 60/90. Уплотнение производят вибрационными катками.

При создании шероховатой поверхности на новых и существующих покрытиях их очищают, разогревают, наносят смесь следующего состава: 95% щебня + 3% битума + 2% минерального порошка. Затем втапливают черный щебень. Проверяют коэффициент сцепления и сравнивают с минимально допустимым К min= 0,4.

Цементобетонное покрытия. Цементобетон относится к покрытиям капитального типа, срок его службы составляет до 50 лет. Он обладает высоким коэффициентом сцепления, прочностью на истирание и износ. Светлый цвет способствует безопасному движению. Бетонные покрытия бывают однослойные и двухслойные. Используется бетон с прочностью ≥ 30 МПа, армируется стальной сеткой. В качестве основания под цементобетонное покрытие используют песок, шлак, гравий, щебень.

Для обеспечения свободного перемещения плит при температурных деформациях по основанию укладывают полимерную пленку, битуминизированную бумагу, а при стабилизированном основании делают проливку жидким битумом. Для воспринятия температурных деформаций покрытие разделяют на отдельные плиты деформационными швами: швы расширения и швы сжатия. Для воспринятия нагрузки от проходящего транспорта смежными плитами их соединяют в толще бетона металлическими штырями. Перед укладкой бетона устанавливают закладные детали швов расширения, которые располагаются поперек проезжей части на определенном расстоянии (50-80 м.). Между швами расширения (через 6-7 м.) делают швы сжатия. Последние исследования показали необходимость увеличения расстояний: для швов расширения до 200 м.

Технологическая последовательность устройства бетонного покрытия:

— приготовление смеси на заводах товарного бетона;

— транспортировка бетона на место укладки;

— укладка бетона комплектом машин, уплотнение;

— нарезка швов виброножом над закладкой доской шва расширения или над швом сжатия. Места расположения швов отмечают на рельс-формах, затем вставляется клиновидная рейка. Ширина швов: расширения — 20 мм, сжатия — 8-10 мм. Через 20-40 мин. рейки убирают и отделывают кельмой. Нарезка в затвердевшем бетоне дает более качественный шов, используют специальные нарезчики с металлическими дисками, на который нанесен абразивный слой. Швы заполняют резинобитумной мастикой типа изол. Сейчас используют самовулканизирующиеся герметики (тиоколовые), обладающие высокой упругостью, деформативностью, хорошим сцеплением с бетоном.

— уход за бетоном.

В настоящее время применяют также конструкции из сборного железобетона как напрягаемого, так и предварительно ненапряженного. Предварительное напряжение позволяет сократить количество деформационных швов, повысить трещиностойкость и долговечность покрытий.

Список литературы

-

Автомобильные дороги. СНиП 2.05.02-85

-

Гезенцвей. Л.Б., Гуревич Л.В. Городские улицы и дороги. — М., Стройиздат, 1968

-

Строительство автомобильных дорог. / справочник под редакцией В.А. Бочина . – М.: Транспорт, 1980.

-

Славуцкий А.К. Сельскохозяйственные дороги и площадки. – М.: Высшая школа, 1980.

-

Бабков В.Ф. Автомобильные дороги. – М.: Транспорт, 1989.

-

Строительство улиц и городских дорого. – М.: Стройиздат, 1974.

-

Евгеньев И.Е., Б.Б. Каримов. Автомобильные дороги в окружающей среде. – М.: Транспорт наука, 1997

-

Рохман В.А., Визгалов В.М., Поляков М.П. Пересечение и примыкания автомобильных дорог. М.: — Высшая школа, 1997.

-

Материалы и изделия для строительства дорог: Справочник / под редакцией М.В. Горелышева. – М.: Транспорт, 1986.