Ячеистый бетон. Легкие бетоны

Ячеистый бетон — искусственный пористый строительный материал на основе минеральных вяжущих и кремнезёмистого заполнителя. Является одной из разновидностей лёгкого бетона.

Ячеистый бетон — искусственный пористый строительный материал на основе минеральных вяжущих и кремнезёмистого заполнителя. Является одной из разновидностей лёгкого бетона.

Предназначен в основном для строительной теплоизоляции: утепление по железобетонным плитам перекрытий и чердачных перекрытий, в качестве теплоизоляционного слоя многослойных стеновых конструкций зданий различного назначения; для теплозащиты поверхностей оборудования и трубопроводов при температуре до 400°С; жаростойкие ячеистые бетоны применяются для теплоизоляции оборудования с температурой поверхности до 700°С.

В последние годы блоки из ячеистого бетона набирают популярность в качестве конструкционного стенового материала. Коттеджи и многоэтажные дома, построенные из ячеистого бетона, имеют лучшие тепловые характеристики по сравнению с кирпичными. Достигается это во многом благодаря правильной геометрии современных блоков. За счёт четких размеров (±2 мм) блоки можно укладывать на специальный клей с клеящим слоем не более 3 мм, а не на слой цементного раствора, который и служит мостиком холода.

В соответствии с ГОСТ 25485-89 «Бетоны ячеистые. Технические условия» бетоны классифицируются:

1. По функциональному назначению

- теплоизоляционный – объёмная масса 300-500 кг/м³

- конструкционно-теплоизоляционный- объёмная масса 500—900 кг/м³

- конструкционный (бетон для конструкционных элементов жилых и сельскохозяйственных зданий) – объёмная масса 1000—1200 кг/м³

2. По способу поризации:

- газообразование (газобетоны, газосиликаты)

- пенообразование (пенобетоны, пеносиликаты)

- аэрирование (аэрированный ячеистый бетон, аэрированный ячеистый силикат).

К модификациям способов поризации относятся:

- вспучивание массы газообразованием в вакууме (небольшое разрежение)

- аэрирование массы под давлением (барботирование её сжатым воздухом) с последующим снижением давления до атмосферного (баротермальный способ)

- газопенная технология (Пеногазобетон) – сочетание метода аэрирования и газообразования

3. По виду вяжущего вещества: в основном используют цемент, известь, реже гипс (газогипс)

4. По виду кремнезёмистого компонента: кварцевый песок, зола-унос от сжигания угля, кислые металлургические шлаки и др.

5. По способу твердения: неавтоклавные, предусматривающие пропаривание, электропрогрев или другие виды прогрева при нормальном давлении, и автоклавные, которые твердеют при повышенном давлении и температуре.

Автоклавный ячеистый бетон приготовляют из однородной смеси минерального вяжущего, кремнезёмистого компонента, гипса и воды. Вяжущими материалами служат портландцемент, молотая известь-кипелка. Во время выдержки изделия перед автоклавной обработкой из него выделяется водород, в результате чего в однородной пластично-вязкой вяжущей среде образуются мельчайшие пузырьки. В процессе газовыделения эти пузырьки увеличиваются в размерах, создавая сфероидальные ячейки во всей массе ячеистой бетонной смеси.

При автоклавной обработке под давлением 0,8-1,2 МПа в высоковлажной воздушно-паровой среде при 175—200 °C происходит интенсивное взаимодействие вяжущего вещества кремнезёмным компонентов с образованием силиката кальция и др. цементирующих новообразований, благодаря которым структура ячеисто высокопористого бетона приобретает прочность.

Из ячеистого бетона изготовляют панели однорядной разрезки, стеновые и крупные блоки, однослойные и двухслойные стеновые навесные панели, однослойные плиты междуэтажных и чердачных перекрытий.

Пенобетон — ячеистый бетон, имеющий пористую структуру за счёт замкнутых пор (пузырьков) по всему объёму, получаемый в результате твердения раствора, состоящего из цемента, песка, воды и пенообразователя.

Пенобетон — ячеистый бетон, имеющий пористую структуру за счёт замкнутых пор (пузырьков) по всему объёму, получаемый в результате твердения раствора, состоящего из цемента, песка, воды и пенообразователя.

В XIX веке строители подмешивали бычью кровь в цементно-известковый раствор, и белок крови, реагируя с раствором, образовывал пену. Тогда ввиду сложности получения большого количества пенообразователя пенобетон не получил распространения.

В 30-х годах XX века, случайно добавив «мыльный корень» в цементный раствор, пенобетон «открыли» заново, но широкого распространения он снова не получил.

Чаще всего пенобетон применяется в виде пенобетонных блоков, или «пеноблоков», также существуют технологии монолитной заливки сверхлёгкого пенобетона в качестве утеплителя.

В таких бетонах часть пор создается пенообразующими добавками. Прочность пенобетона зависит от объёмного веса, вида и свойств исходных материалов, а также от режимов тепловлажностной обработки (ТВО) и влажности бетона. Ячеистый бетон изготовлен на цементном вяжущем. Поэтому он продолжает набирать прочность ещё длительное время. Исследования конструкций из неавтоклавных ячеистых бетонов после 40-50 лет эксплуатации показали, что они не только пригодны для дальнейшей эксплуатации, но и увеличили свою прочность в 3-4 раза по сравнению с марочной. Введение комплексных добавок повышает прочность бетона, снижает водопотребность и усадку при высыхании, повышает водо- и морозостойкость, снижает равновесную влажность и эксплуатационную теплопроводность.

Прочность и теплопроводность пенобетона

| Марка плотности пенобетона | Прочность кг/см² | Теплопроводность Вт/(м·К) |

|---|---|---|

| 200 | неизвестно | 0,05 |

| 300 | неизвестно | 0,08 |

| 350 | 7 | 0,09 |

| 400 | 9,0 | 0,10 |

| 500 | 13,0 | 0,12 |

| 600 | 16,0 | 0,14 |

| 700 | 24,0 | 0,18 |

| 800 | 27,0 | 0,21 |

| 900 | 35,0 | 0,24 |

| 1000 | 50,0 | 0,29 |

| 1100 | 64,0 | 0,34 |

| 1200 | 90,0 | 0,38 |

Благодаря пористой структуре пенобетон имеет ряд преимуществ:

- Он обладает намного лучшими теплоизоляционными свойствами, чем обычный бетон. Но несравнимо худшими, чем, например, полистиролбетон, пенопласт, минеральная вата или пеностекло.

- На производство пенобетонного изделия (блок, плита, кирпич) требуется в 2-4 раза меньше цемента (по причине меньшей плотности — часть объёма занимают пустоты).

- Пенобетонное изделие имеет меньшую по сравнению с бетонным массу, что снижает расходы на транспортировку, кладку и обработку. Кроме того масса сооружения получается меньшей, в результате можно сэкономить, используя более дешёвый фундамент.

- Пенобетон по простоте обработки сравним с деревом: он легко пилится, сверлится, гвоздится.

- Экологическая чистота аналогична бетону. При производстве пеноблока используются только цемент, песок и вода.

- Пенобетон более гидроустойчив, чем газобетон, имеющий сквозные поры. Но менее, чем обычный бетон.

Из-за просты выполнения пенобетонные изделия зачастую выполняются разными производителями, не имеющими отлаженной системы внутрипроизводственного контроля качества и экологической чистоты продукции. Кроме того, пенобетон имеет относительно низкую механическую прочность, ориентировочно на порядок меньшую, чем у обычного бетона. Пенобетон обладает низкой долговечностью, дает значительную усадку, в изделиях часто подвержен растрескиванию.

На сегодняшний день наибольшее распространение получили три метода производства пенобетона:

- Классический. По этому методу сначала готовят цементное тесто или цементно-песчаный раствор, а затем в него добавляют специально приготовленную пену из пеногенератора. Раствор в бетоносмесителе смешивается с пеной и получается пенобетонная смесь, которая при последующем твердении образует пенобетон. Этот способ можно назвать наиболее отработанным и надежным. Для данного метода обычно используются органические пенообразователи, смесители с улучшенным смешением компонентов и специальные пеногенераторы.

- Сухая минерализация. По этому методу пенобетонная смесь получается при совмещении сухих компонентов с низкократной пеной, непрерывно подаваемой пеногенератором. При этом образуется устойчивая пенобетонная смесь с малым количеством свободной воды. На поверхности пенных пузырьков оседают мелкие частицы твердой фазы. Высокая насыщенность ПАВ поверхности раздела «воздушная пора – дисперсионная среда» предопределяет формирование гладкой глянцевой поверхности стенок пор. Такой метод зачастую используется при непрерывной технологии производства пенобетона. Для данного метода используется пенообразователь СДО, пеногенераторы и специальные смесители.

- Баротехнология. По этому методу пенобетон получается под избыточным давлением смеси всех сырьевых компонентов. В баросмеситель сначала заливается вода с пенообразователем, потом подаются все компоненты. После этого в баросмеситель компрессором нагнетается воздух, создавая давление внутри. Пенобетонная смесь, полученная в пенобаробетоносмесителе, под давлением транспортируется из смесителя к месту укладки в формы или монолитную конструкцию. Для данного метода используются синтетические пенообразователи и специальные бароустановки.

Газобетон — разновидность ячеистого бетона; строительный материал, представляющий собой искусственный камень с равномерно распределёнными по всему объёму сферическими порами диаметром 1—3 мм. Качество газобетона определяют равномерность распределения, равность объёма и закрытость пор.

Газобетон — разновидность ячеистого бетона; строительный материал, представляющий собой искусственный камень с равномерно распределёнными по всему объёму сферическими порами диаметром 1—3 мм. Качество газобетона определяют равномерность распределения, равность объёма и закрытость пор.

Основными компонентами этого материала являются цемент, кварцевый песок и специализированные газообразователи, также возможно добавление гипса и извести. Сюда могут входить и промышленные отходы, такие как, например, зола и шлаки. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После первичного затвердевания разрезается на блоки, плиты и панели. После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева. В зависимости от условий твердения газобетон подразделяется на автоклавный и неавтоклавный газобетон.

Газобетон хорошо подлежит обработке простейшими инструментами: пилится, сверлится, строгается. В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже и твёрже. Не горит, так как состоит только из минеральных компонентов. Относительно экологически безопасен, по естественной радиоактивности благополучнее железобетона и тяжёлого бетона[источник не указан 1424 дня], так как плотность материала меньше.

Газобетон популярен во всем мире. В настоящее время работают более 240 заводов в 50 странах, которые ежегодно производят порядка 60 млн м³ строительных изделий из газобетона.

Полистиролбетон — разновидность лёгкого бетона — представляет собой композиционный материал, в состав которого входит портландцемент, минеральный наполнитель (песок), пористый заполнитель — гранулы вспененного полистирола, вода, а также воздухововлекающая добавка (СДО).

Полистиролбетон — разновидность лёгкого бетона — представляет собой композиционный материал, в состав которого входит портландцемент, минеральный наполнитель (песок), пористый заполнитель — гранулы вспененного полистирола, вода, а также воздухововлекающая добавка (СДО).

Полистиролбетон — легкий бетон, в котором в качестве крупного заполнителя используются гранулы вспененного полистирола. Являясь чрезвычайно легким материалом (плотность 5-25 кг/м3) такой заполнитель придает полистиролбетону малую плотность (от 150 кг/м3), а его высокие физико-механические свойства, и вполне конкурентная стоимость, позволяют полистиролбетону успешно отвоевывать ниши, казалось бы, давно уже занятые пенобетоном, газобетоном, а также минераловатным утеплителем.

Благодаря сочетанию теплоизолирующего материала, которым являются полистирольные гранулы и бетона в одном продукте удалось получить оптимальную комбинацию характеристик для строительного материала — устойчивость к гниению, гидрофобность, высочайшие показатели несущих характеристик, теплоизоляции, огнезащиты, звукоизоляции, морозоустойчивости и периодов замерзания/размораживания (срок эксплуатации).

Полистиролбетон используется для производства строительных блоков и фасадных декоративных панелей. Полистиролбетон обладает хорошей конструкционной прочностью. Полистиролбетонные блоки сочетают в себе достоинства бетона (прочность), древесины (легкость обработки) и пенополистирол (высокие тепло- и звукозащитные свойства). Полистиролбетон широко применяется в качестве строительной термоизоляции (теплопроводность 0,055 — 0,145 Вт/(м•K)). Полистиролбетон относится к трудно горючим материалам, имеет группу горючести – Г1.

Наполнитель из вспененного полистирола (под торговым названием Styropor®) для бетона был разработан Фрицом Стэстни (нем. Fritz Stastny), ученным из немецкой компании BASF в 1951 году, вскоре после создания пенополистирола. Компания BASF провела первые ориентировочные испытания по использованию пенополистирола в качестве заполнителя для производства полистиролбетона (стиропорбетона). Первоначально высокая стоимость данного сырья не позволила рентабельно использовать его в качестве лёгкого заполнителя. В конце 1967 года были проведены новые исследования направленные на снижение себестоимости и улучшение технологичности изготовления заполнителя. К этому времени пенополистирол, не смотря на цену, стал постепенно вытеснять другие лёгкие минеральные заполнители и становился всё более популярным материалом на строительном рынке. Крупнейшими потребителями в мире пенополистиролбетона являются Канада, США и Западная Европа (прежде всего Германия и Франция). Крупнейшими производителями сырья для наполнение полистиролбетона в мире являются BASF, Dow Chemical и Nova Chemicals.

Материал может использоваться для утепления зданий и сооружений. Возможность использования в качестве утеплителя определяется теплотехническим расчетом.

| Марка по плотности | Плотность, кг/м3 | Удельная теплоемкость,кДж/(кг*К) | Коэф-т теплопроводности, Вт/(м*К) |

|---|---|---|---|

| D600 | 600 | 1.06 | 0.145 |

| D500 | 500 | 1.06 | 0.125 |

| D400 | 400 | 1.06 | 0.105 |

| D300 | 300 | 1.06 | 0.085 |

| D200 | 200 | 1.06 | 0.065 |

| D150 | 150 | 1.06 | 0.055 |

Благодаря пористой структуре полистиролбетон обладает рядом преимуществ:

- Отличными теплоизоляционными и звукоизолирующими свойствами, чем обычный бетон. Позволяет избегать дополнительного утепления с помощью пенопласта, минеральной ваты или пеностекла.

- Экономичность. На производство полистиролбетонного блока требуется в 2-4 раза меньше цемента (по причине меньшей плотности — часть объёма занимают вспененные гранулы полистирола).

- Низкая нагрузка. Полистиролбетонные конструкции имеют меньшую по сравнению с бетонным массу, что снижает расходы на транспортировку, кладку и обработку. Массовая нагрузка сооружения получается меньшей, что существенно снижает затраты при закладке фундамента.

- Технологичность. Полистеролбетон по простоте обработки сравним с деревом: он легко пилится, сверлится, гвоздится.

- Экологическая чистота аналогична бетону. При производстве полистеролблока используются цемент, песок, вода и пищевые гранулы полистирола.

- Полистеролбетон более гидроустойчив, чем газобетон, имеющий сквозные поры. Но менее, чем обычный бетон.

- Низкая паропроницаемость.

| Монолитные полистиролбетонные стяжки кровель | |

| Теплоизоляционные полистиролбетонные стяжки кровель выполняются из литьевого полистиролбетона марок по плотности D150-D300. Такие стяжки имеют толщину не более толщины утеплителя из минераловатных плит или пенополистирола, но значительно превосходят их в технологичности и, главное — в постоянстве теплотехнических параметров в течение длительного времени, а также при возможном замачивании. Долговечность полистиролбетонных стяжек – не менее 50 лет. При применении полистиролбетонных стяжек нет необходимости в устройстве пароизоляции, так как водопоглощение полистиролбетона не превышает 4-6%. | |

| Монолитные полистиролбетонные стяжки междуэтажных перекрытий зданий | |

| Применение полистиролбетона в качестве теплозвукоизоляционных выравнивающих междуэтажных стяжек полов решает в одном слое сразу несколько проблем: выравнивание пола, звукоизоляция, теплоизоляция, а в некоторых случаях и гидроизоляция пола. Отказ от многослойных традиционных стяжек и замена их полистиролбетоном не только повышает технологичность выполнения подготовки под чистые полы на этажах и весьма существенно сокращается время выполнения работ, но также уменьшается стоимость работ по подготовке под чистые полы.

Однослойные и двухслойные высокотехнологичные теплозвукоизоляционные междуэтажные стяжки полов жилых и гражданских зданий из полистиролбетона марок по плотности D200-D700 толщиной 50-100 мм. Сметная стоимость работ по устройству монолитной стяжки пола — от 450 руб/м2. |

|

Газосиликат — разновидность ячеистых материалов, получаемая из смеси извести, молотого или мелкого песка и воды с газообразующими (порообразующими) добавками, с применением обычно автоклавной обработки для ускорения твердения. В качестве газообразующих добавок часто используют алюминиевую пудру.

Газосиликат — разновидность ячеистых материалов, получаемая из смеси извести, молотого или мелкого песка и воды с газообразующими (порообразующими) добавками, с применением обычно автоклавной обработки для ускорения твердения. В качестве газообразующих добавок часто используют алюминиевую пудру.

Первые попытки производства газосиликата были сделаны в начале XX века. В 1918—1920 годах шведский архитектор Эрикссон разработал и усовершенствовал новый способ производства газосиликата. В 1924 году был получен международный патент на производимый материал. В дальнейшем газосиликат стали производить автоклавным способом сперва в Швеции, а затем и в других странах.

Из газосиликата изготавливают специальные блоки стандарта ГОСТ 21520-89 (утратил силу на территории РБ, заменен на СТБ 1117-98 «Блоки из ячеистых бетонов стеновые. Технические условия»), которые называют блоки из ячеистого бетона. Газосиликат часто сравнивают с пенобетоном. При равной прочности газосиликат будет иметь меньшую плотность и меньшую теплопроводность, а при одинаковой плотности и теплопроводности будет прочнее.

Газосиликат имеет и определённые недостатки:

- высокая степень водопоглощения — поэтому при относительной влажности более 60 % его применение ограничено

- сравнительно низкая термостойкость — выше 400 °C газосиликат не используют

Подбор состава легких бетонов на пористых заполнителях

Сложность подбора состава легких бетонов состоит в необходимости получения при минимальном расходе вяжущего, кроме требуемой прочности, также наименьшей объемной массы, а иногда и коэффициента теплопроводности бетона.

Подбор состава смеси для легкого бетона существенно отличается от подбора состава обычной бетонной смеси, что связано с рядом характерных особенностей легких бетонов.

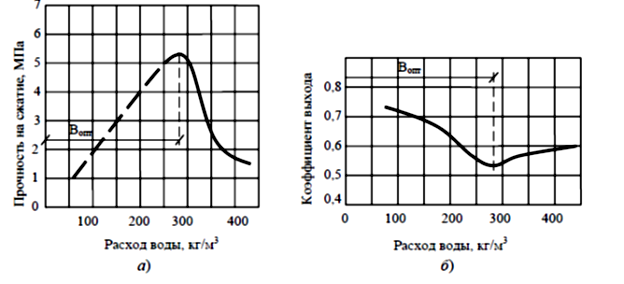

Зависимость прочности легкого бетона: а- от коэффициента выхода б- от расхода воды затворения (Вопт – оптимальное количество воды)

При использовании пористых заполнителей задача подбора состава бетона усложняется еще и тем, что трудно установить истинное водоцементное отношение и определить требуемую удобоукладываемость смеси.

Вследствие небольшой массы и обычно угловатой формы зерен заполнителя, а также развитого характера их поверхности и большого внутреннего трения при укладке смеси для легкого бетона компактность составляющих, как правило, достигается при большой работе уплотнения.

Прочность легкого бетона R по Н.А. Попову зависит от марки цемента, цементно-водного отношения, прочности пористого заполнителя. Приближенно определяется по формуле, имеющей аналогичный вид при оптимальном Ц/В и для тяжелых бетонов:

R= А2Rи (Ц/В – b2), где А2 и b2 – безразмерные параметры.

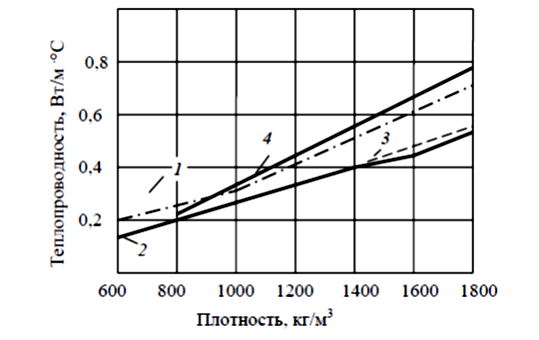

Зависимость теплопроводности легких бетонов от плотности: 1 – керамзитобетон; 2 – перлитобетон; 3 – шлакобетон; 4 – аглопоритобетон

Особенности легкого бетона

| Основные показатели | Требования, предъявляемые к бетонам | |

| легким | тяжелым | |

| Основной фактор прочности бетона | Расход цемента при оптимальном расходе воды на 1 м3 бетона | Водоцементное или цементно-водное отношение |

| Объемная масса | Должна быть не более заданной | Может быть любой |

| Прочность заполнителя | Обычно в несколько раз меньше проектной марки бетона | Должна быть в 1,5-2 раза выше проектной марки бетона |

| Зерновой состав заполнителя | Сильно влияет на объемную массу и прочность бетона, а также на расход цемента | Влияет на расход цемента |

| Расход вяжущего | Влияет на объемную массу и стоимость бетона | Влияет на стоимость бетона |

Подбор состава легких бетонов наиболее целесообразно проводить расчетно-экспериментальным методом, который состоит из следующих этапов:

1) выбора предельной крупности заполнителя;

2) назначения зернового состава заполнителей;

3) определения расхода вяжущего и добавок для опытных замесов;

4) определения оптимального количества воды для выбранных расходов вяжущего и принятых параметров уплотнения смеси;

5) установления зависимости между расходом вяжущего и прочностью бетона при заданных условиях его уплотнения и твердения;

6) расчета производственного состава бетона.

Подбор состава легкобетонной смеси с оптимальным расходом воды

Наибольший допустимый размер зерен крупного заполнителя выбирают в зависимости от размеров конструкции и расположения арматурных стержней.

Кроме того, при выборе предельной крупности пористых заполнителей необходимо учитывать, что с ее уменьшением повышается подвижность и связность бетонной смеси, а ее увеличение приводит к снижению объемной массы бетона. В большинстве случаев крупность пористого щебня принимается не более 20 мм, а пористого гравия — 40 мм.

Для определения зернового состава пористых заполнителей, обеспечивающего получение бетона заданной объемной массы и прочности при наименьшем расходе вяжущего, используют следующие способы:

1. Первоначальное определение требуемого объемы заполнителя одним из следующих способов:

а) исходя из заданной объемной массы сухого бетона и принятого расхода цемента, определяют требуемое количество заполнителей (кг/м3) по формуле

З ≤ ( γоб.б. — 1,15Ц) ,

где γоб.б. — требуемая объемная масса сухого бетона, кг/м3; Ц— расход цемента, кг/м3;

б) в зависимости от вида и назначения бетона выбирают ориентировочные зерновые составы заполнителей по таблицам или графикам нормативных документов;

в) опытным путем уточняют выбранный зерновой состав заполнителей, для чего изготавливают и испытывают контрольные образцы из бетонных смесей, отличающихся содержанием песка на ± 15%. Причем эту операцию производят одновременно с уточнением количества вяжущего и воды.

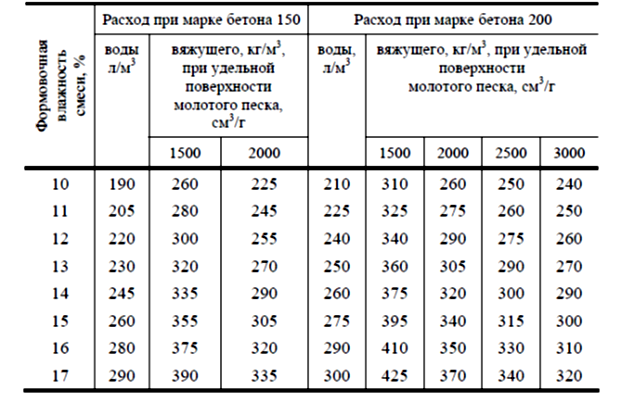

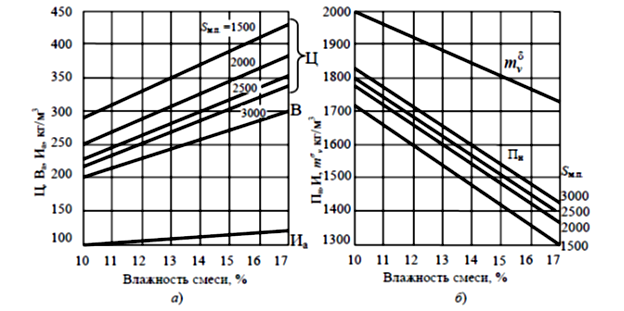

Зависимость расходы вяжущего и воды от формовочной влажности и удельной поверхности молотого песка

2. Подбирают несколько составов бетонов, в которых зерновые заполнителей отличаются различным содержанием песчаных в смеси заполнителей. Как минимум, проверяют три состава, состав, в котором отсутствует мелкий заполнитель, получение бетона с наименьшей объемной массой, но требует наибольшего расхода вяжущего. Другие два состава с содержанием песчаных фракций в смеси заполнителей 30 и 60% находятся в области меньших расходов вяжущего, но по сравнению с первым составом приводят к повышению объемной массы бетона. В целях повышения точности определения зернового состава заполнителей испытывают промежуточные составы с содержанием песчаных фракций в смеси заполнителей 15 и 45%. Для каждого зернового состава заполнителя изложенными ниже методами назначают расход вяжущего и воды.

По результатам испытаний бетонов с различным зерновым составом и расходом вяжущего строят кривые зависимости объемной массы бетона и расхода цемента от зернового состава заполнителей. По второй кривой устанавливают зерновой состав, при котором данный заполнитель обеспечивает получение наиболее прочного бетона с наименьшим расходом вяжущего, а по первой кривой находят, какую объемную массу будет иметь бетон при этом зерновом составе. Если же объемная масса бетона окажется больше требуемой, то по первой кривой выявляют точку, соответствующую заданной объемной массе, а по второй — необходимый зерновой состав заполнителей для этой точки.

Выявленный таким образом зерновой состав заполнителей обеспечит получение бетона с заданной объемной массой и прочностью при наименьшем расходе вяжущего. Если кривая объемной массы располагается выше ординаты с заданной объемной массой, то на данном заполнителе не может быть получен бетон требуемой объемной массы и прочности.

3. Расход вяжущего и добавок для опытных замесов при подборе состава бетона с определенной прочностью и объемной массой устанавливают по таблицам нормативных документов с учетом поправочных коэффициентов, отражающих влияние марки цемента и заполнителей, вида и количества тонкомолотых и поверхностно-активных добавок и других факторов, а затем уточняют его опытным путем, изготавливая бетоны с пониженным на 25% и повышенным на 35% расходом вяжущего.

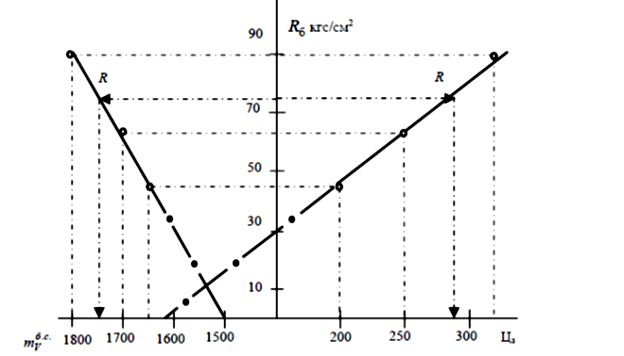

Зависимость прочности бетона от расхода цемента 1 м3 заполнителя Ц и от объемной массы бетонной смеси mvбс = 1740

При необходимости подбора состава бетона различного вида и назначения с отличными прочностью и объемной массой для каждого из принятых зерновых составов заполнителей назначают по 3-5 расходов вяжущего в пределах от минимально допустимого количества до наибольшего (400-450 кг на 1 м3 уплотненной бетонной смеси).

4. Оптимальный расход воды для бетона с выбранными зерновым составом и расходом вяжущего находят путем изготовления 3-5 серий бетонных образцов с различным расходом воды.

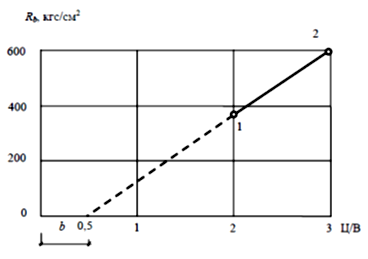

Зависимость прочности силикатного бетона от цементноводного отношения

Первый (исходный) расход воды устанавливают по таблицам нормативных документов или опытным путем. При опытном определении готовят смесь, которая комкуется при сжатии в руке, не прилипая к ней, и имеет характерный блеск. Кроме того, приготавливают замесы с большим и меньшим на 10-20%, чем в первом замесе, содержанием воды. Изготовив из всех замесов образцы, определяют объемную массу уложенной смеси и коэффициент выхода бетона или после пропаривания устанавливают объемную массу и прочность бетона.

Построив графики зависимости коэффициентов выхода или прочности бетона от расхода воды, для каждого расхода вяжущего находят оптимальное содержание воды по наименьшему коэффициенту выхода или наибольшей прочности бетона.

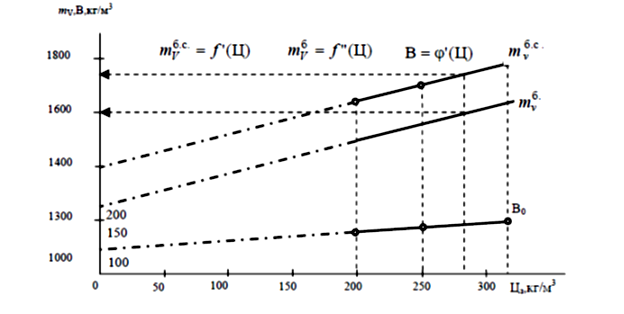

Влияние расхода цемента Ц на водопротребность В0 объемной массы бетонной смеси mvбс и объемной массы бетона mvб

Для уменьшения количества изготавливаемых образцов определение оптимального водосодержания производят только при наибольшем и наименьшем расходах вяжущего, а при других расходах Цх оптимальное количество воды Вх (л или см3 на 1 м3 бетона) рассчитывают по формуле

![]()

где В1 — оптимальный расход воды на 1 м3 бетона (или на замес) при меньшем расходе цемента Ц1, л или см3; В2 — оптимальный расход воды на 1 м3 бетона (или замес) при большем расходе цемента Ц2, л или см3.

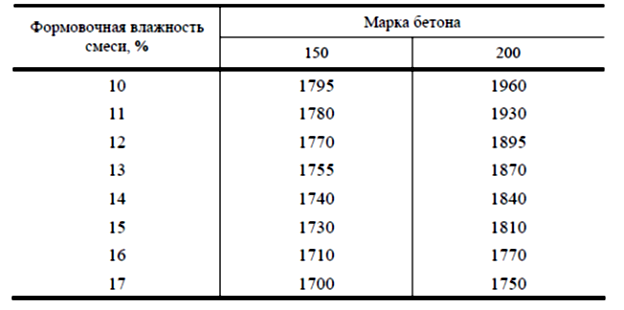

Зависимость состава силикатного бетона марки 200 от влажности смеси и дисперсности молотого песка

5. Определив оптимальные зерновые составы заполнителей и содержание воды при различных расходах вяжущего, устанавливают зависимость прочности бетона от расхода вяжущего, для чего строят график, по оси абсцисс которого откладывают расходы вяжущего в кг на 1 м3 бетона, а по оси ординат — предел прочности бетонных образцов при сжатии для каждого из расходов цемента с оптимальным расходом воды.

По графику определяют требуемый расход цемента для получения бетона заданной прочности при данных условиях уплотнения и твердения. Расход воды на 1 м3 бетона заданной прочности определяют путем построения кривой зависимости оптимального расхода воды от расхода вяжущего или расчетным путем по вышеприведенной формуле.

6. Назначение производственных составов бетонных смесей производят путем корректировки подобранных в лаборатории составов, для чего в последние вносят поправки, учитывающие разницу в степени дробления и истирания заполнителей при перемешивании смеси в лабораторном и производственном смесителях. Уточненный расход компонентов на 1 м3 бетона устанавливают по выходу бетона.

Особенности подбора легкобетонных смесей с заданной подвижностью. Подбор состава легкобетонных смесей с требуемой подвижностью и определение предельной крупности заполнителей осуществляют тем же методом и в той же последовательности, что и примесей с оптимальным расходом воды. Однако с уменьшением крупности заполнителей увеличивается подвижность смеси, наибольшую крупность заполнителя рекомендуется принимать для смесей с осадкой конуса 3-8 см — не выше 20 мм, а при осадке конуса более 8 см — 10 мм.

Зерновой состав заполнителей назначают теми же способами, что при подборе бетона с оптимальным расходом воды. Если при выбранном по графикам зерновом составе заполнителей и требуемой подвижности смесь расслаивается или же требуется больший расход вяжущего для получения бетона заданной прочности, то принимают следующие меры: в смеси заполнителей увеличивают содержание песчаных фракций, в основном мелких, размером до 1,2 мм; уменьшают предельную крупность заполнителя до 10 мм. Если же даже при очень большом расходе вяжущих и песка не достигается заданная подвижность смеси, в нее вводят микропенообразующие добавки (легкие бетоны с поризованным раствором).

Подвижные смеси на ряде пористых заполнителей (например, шлаковой пемзе) практически можно получить только при введении микропенообразующих добавок.

Расход воды для получения требуемой подвижности смеси подбирают опытным путем отдельно для каждого зернового состава данного заполнителя и количества вяжущего.

Зависимость объемной массы сухой смеси, кг/м3, от формовочной влажности смеси Wc

Расход вяжущего, обеспечивающего получение бетона требуемой прочности при заданной подвижности бетонной смеси, а также расход воды и заполнителей на 1 м3 бетона, определяют таким же путем, как и при подборе составов легких бетонов с оптимальным расходом воды.

Ячеистые бетоны делят:

по объемной массе и прочности

- на теплоизоляционные с yo6=300-500 кг/м3 и Rсж=0,4-2 МПа (4-20 кг/см2);

- конструктивно-теплоизоляционные уоб=500-900 кг/м3 и Rсж=2,5—7,5 МПа (25—75 кг/см2);

- конструктивные — уоб=900-1200 кг/м3 и Rсж=7,5-15 МПа (75—150 кг/см2);

по виду применяемого вяжущего

- на цементные (пенобетон, газобетон и др.), получаемые с использованием портландцемента, цементно-известкового и известково-нефелинового вяжущего;

- силикатные (газосиликатные и пеносиликатные бетоны), изготавливаемые на известково-кремнеземистом вяжущем,

- ячеистые шлакобетоны (газошлакобетоны и пеношлакобетоны), изготавливаемые на молотых доменных шлаках с активизирующими добавками (известь и гипс);

по виду заполнителя — на частично или полностью молотом песке и других кремнеземистых материалах (пенобетон, газобетон и др.), а также на золе (пенозолобетон, пенозолосиликатный бетон, газозолобетон, газозолосиликатный бетон и др.);

по способу твердения — на автоклавные и неавтоклавные;

по способу образования пор — на основе предварительно приготовленной пены (цементный пенобетон, пенозолосиликатный бетон и др.) и на основе газа, выделяющегося из раствора (газобетон, газозолосиликатный бетон и дtdр.).

Армированные ячеистые силикатные и цементные бетоны называют армопенобетоном, армогазосиликатобетоном и т. д.

Технология изделий из цементных и силикатных газобетонов имеет ряд преимуществ перед технологией деталей из пенобетонов:

1) за счет выделения тепла при химическом взаимодействии газообразователей с вяжущим, а также применения горячей воды для затворения температура ячеистой смеси к моменту окончания вспучивания достигает 40° С, в результате чего она быстрее схватывается. Это позволяет уменьшить выдержку перед тепловлажностной обработкой с 8-12 ч, принятой для пенобетона, до 4 ч;

2) повышенная температура отформованных изделий уменьшает вероятность образования трещин при изготовлении крупных конструкций;

3) из-за отсутствия процесса по приготовлению пенообразователя и взбиванию пены упрощается технология.

Большое распространение получило производство изделий из цементного и силикатного газобетона. Нормативные требования, предъявляемые к цементным силикатным ячеистым бетонам, приведены в таблице

Требования к основным физико-механическим свойствам цементных и силикатных ячеистых бетонов

| Наименование показателей | Основные свойства при объемной массе ячеистого бетона, кг/м3 | |||||

| 500 | 600 | 700 | 900 | 1000 | 1200 | |

| Предел прочности при сжатии, МПа (кг/см2), не менее: | ||||||

| для бетонов автоклавного твердения | 2,5 (25) | 3,5 (35) | 5 (50) | 7,5 (75) | 10 (100) | 15 (150) |

| для безавтоклавного бетона | — | 2 (20) | 3 (30) | 6 (60) | 7,5 (75) | — |

| Морозостойкость, циклов, не менее | 10 | 15 | 25 | 35 | 100 | — |

| Водопоглощение после трехсуточного водного хранения, % по объему, не более: | ||||||

| пенобетона и газобетона | — | 25 | 27,5 | 32,5 | 35 | 40 |

| пеносиликатного и газосиликатного бетона | — | 30 | 32,5 | 37,5 | 40 | 45 |

| газозолобетона и газозолосиликатного бетона | — | 40 | 42,5 | 47,5 | 50 | 55 |

Ячеистые бетоны автоклавного твердения по сравнению с бетонами пропаренными и естественного твердения за счет происходящего при повышенных температурах взаимодействия кремнезема и глинозема, входящих в состав заполнителя, с известью и образованием дополнительных цементирующих веществ, обладают более высокими физико-механическими показателями.

Расчетный коэффициент теплопроводности конструктивно-теплоизоляционных и конструктивных ячеистых бетонов с объемной массой 600-1200 кг/м3 при влажности 8-10% колеблется в пределах 0,21-0,47 кВт/м∙°С (0,18-0,4 ккал/м∙ч∙°С).

В связи с тем, что повышение влажности ячеистых бетонов приводит к значительному ухудшению их теплозащитных свойств, фасадную поверхность ограждающих конструкций защищают от непосредственного воздействия атмосферных явлений фактурным слоем из поризованного декоративного раствора или покрывают стиролбутадиеновыми, поливинилацетатными, латексно-цементными, полимерцементными, поливинилацетатцементными, цементно-перхлорвиниловыми красками (ЦПХВ) и красками на основе хлорсульфированного полиэтилена (ХСПЭ), а также кремнийорганическими соединениями (силиконами).

В производстве армированных конструкций из ячеистого бетона для предотвращения коррозии арматуры ее покрывают защитными обмазками (цементно-битумными и др. и применяют специальные, добавки-пассиваторы (водный раствор нитрита натрия и др.).

Ячеистые бетоны, особенно при использовании тонкомолотых металлургических шлаков, обладают повышенной теплостойкостью.

Цементные и силикатные ячеистые бетоны с объемной массой до 1000 кг/м3 можно пилить, сверлить и фрезеровать. В них легко забиваются и хорошо удерживаются гвозди.

Читать по теме:

- Силикатные материалы и изделия Сырье. Производство силикатных изделий

- Силикатный кирпич. Сырье и производство

- Газобетон и изделия из газобетона

- Силикатные бетоны. Автоклавная обработка

- Ячеистый бетон. Легкие бетоны

- Гипсовые и гипсобетонные изделия

- Асбестоцемент и асбестоцементные материалы