Физико-механические свойства древесины

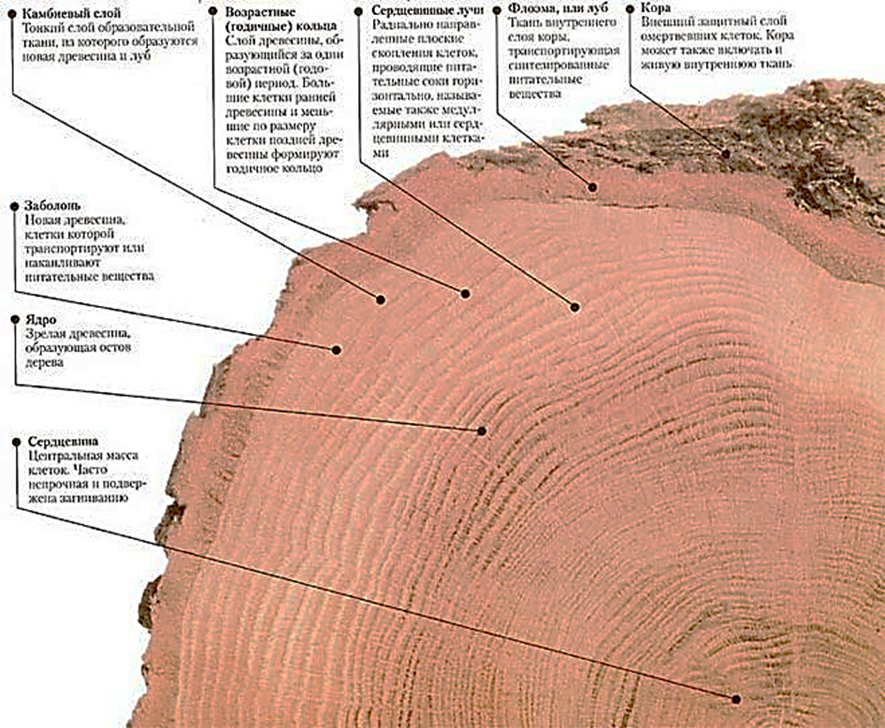

Физико-механические свойства древесины определяются ее строением. В целом механические свойства древесины можно охарактеризовать следующим образом: древесина хорошо работает на растяжение и сжатие вдоль волокон и плохо работает на скалывание, смятие и растяжение под углом к волокнам. Основная задача при конструировании — свести к минимуму работу материала на неблагоприятные воздействия.

Физико-механические свойства древесины определяются ее строением. В целом механические свойства древесины можно охарактеризовать следующим образом: древесина хорошо работает на растяжение и сжатие вдоль волокон и плохо работает на скалывание, смятие и растяжение под углом к волокнам. Основная задача при конструировании — свести к минимуму работу материала на неблагоприятные воздействия.

Плотность древесины зависит от породы, влажности и условий эксплуатации (СНиП II-25-80 «Деревянные конструкции», табл.1 и прил.3). Например, плотность древесины сосны в конструкциях, находящихся в сухих условиях (W=12-18%) — 500 кг/м3

Влияние температуры и влажности. Температурное расширение древесины в продольном и поперечном (радиальном, тангенциальном) направлениях — неравномерное (именно это приводит к ее короблению), однако, по сравнению с другими конструкционными материалами, — оно незначительное – 4-6х10-6 (1 / 0С), что позволяет отказаться от устройства температурных швов в протяженных каркасных зданиях.

Теплопроводность древесины поперек волокон – 0,12 Вт/(м 0С) намного ниже, чем вдоль волокон. Это свойство позволяет использовать цельную древесину в качестве ограждающих конструкций стен и покрытий. Согласно СНИП II-3-79** «Строительная теплотехника» толщина стен из древесины сосны в температурных условиях соответствующих г. Самаре должна быть 36 см (без учета явления тепловой инерции), а толщина стен из обыкновенного кирпича — 2 м.

При температурном нагреве свыше 20 0С прочность древесины снижается, а деформативность возрастает. В расчетах конструкций это явление учитывается введением коэффициента условия работы mt = 0.8 (при установившейся температуре 50оС). Этим же объясняется провисание деревянных конструкций в жаркие дни.

Древесина в условиях химически агрессивных сред. Из основных конструкционных материалов древесина обладает наибольшей стойкостью по отношению к агрессивным средам как с кислотной, так и с щелочной средой. Особенно хорошо древесина сопротивляется воздействию солей соляной кислоты, аммиака, органических кислот. В меньшей степени древесина сопротивляется воздействию серной и особенно азотной кислоты. Хвойная древесина обладает большей стойкостью по сравнению с лиственными породами, а ядровая древесина — большей стойкостью по сравнению с заболонной древесиной. Данное свойство древесины позволяет эффективно использовать ее в соответствующих областях строительства (склады минеральных удобрений и другие предприятия, связанные с выделением агрессивных веществ).

Из двух основных компонентов древесины — целлюлозы и лигнина — целлюлоза является химически более стойким веществом, не растворимым во многих обычных растворителях: воде, ацетоне, эфире, спирте и др. Целлюлоза растворима в аммиачном растворе окиси меди и в концентрированном растворе хлористого цинка.

Воздействие на древесину минеральных кислот тем активнее, чем выше их температура и концентрация. При обычной температуре плавиковая, фосфорная и соляная (низкой концентрации) кислоты не разрушают древесину. Серная (концентрация 5% и более) и азотная кислоты разрушают древесину даже при низких температурах. На действии минеральных кислот основан  гидролиз древесины, при котором целлюлоза в конечном итоге превращается в сахар. На этом процессе основано производство из древесины кормового сахара, винного спирта, дрожжей, кристаллической глюкозы.

гидролиз древесины, при котором целлюлоза в конечном итоге превращается в сахар. На этом процессе основано производство из древесины кормового сахара, винного спирта, дрожжей, кристаллической глюкозы.

Воздействие на древесину органических кислот при обычной температуре нейтрально. Древесина устойчива к уксусной, муравьиной, лимонной и другим кислотам. Горячие же растворы органических кислот вызывают распад древесины.

Растворы едких щелочей и аммиака оказывают разрушающее воздействие на древесину, в особенности при увеличении концентрации и температуры. На обработке целлюлозы концентрированным раствором едкого натра и сероуглеродом основано получение вязкой жидкости — вискозы, из которой вырабатывается искусственное вискозное волокно.

Газовые среды, вредно действуют на древесину при наличии увлажнения и повышенной температуры, например серный или сернистый ангидриды, переходят в соответствующие кислоты.

Лигнин химически менее стоек, чем целлюлоза, он растворяется горячими щелочами или кислотами, на чем основано промышленное производство целлюлозы.

Из изложенного видно, что разрушающее действие ряда химических реагентов наблюдается главным образом при повышенной их концентрации и при повышенных температуре и влажности древесины. При отсутствии указанных условий древесина в конструкциях и деревянных частях здания во многих случаях является более стойкой, чем металл или железобетон.

Для защиты от химических воздействий на древесину могут быть рекомендованы следующие мероприятия: усиленная вентиляция с целью снижения концентрации вредных газов в атмосфере помещения; исключение конденсационного и непосредственного (например, при протекании кровли) увлажнения древесины; защита деревянных частей от чрезмерного нагрева и, наконец, поверхностная обработка или пропитка древесины защитными  составами: фенолформальдегидными смолами (бакелитирование древесины), парафинами, лаком этиноль, растворами каучука и пр.

составами: фенолформальдегидными смолами (бакелитирование древесины), парафинами, лаком этиноль, растворами каучука и пр.

Реологические свойства древесины. Реология — это наука об изменении свойств материала с течением времени под действием различных факторов, в данном случае — нагрузки. Для древесины данная зависимость имеет исключительно важное значение, и фактор времени учитывается при назначении расчетных сопротивлений древесины (mдл = 0.67), и значения сопротивлений подлежат дополнительной корректировке при определении характера действующих нагрузок (усилия от кратковременных нагрузок следует умножать на mн =0,8, а усилия от длительно действующих нагрузок — на mд =1,2, если их доля составляет не менее 80%).

Древесина обладает свойством с течением времени деформироваться под действием нагрузок. Примером такой деформации могут служить провисающие балки старинных деревянных зданий.

На прочность древесины оказывает влияние скорость приложения нагрузки и длительность ее действия. Если сила прикладывается небольшой промежуток времени предел прочности древесины выше, чем при длительном воздействии нагрузки.

Длительное сопротивление древесины вычисляется умножением предела прочности на коэффициент длительности, который равен отношению предела длительного сопротивления к пределу прочности. По результатам опытных данных коэффициент длительности принимается за 0,5-0,6.

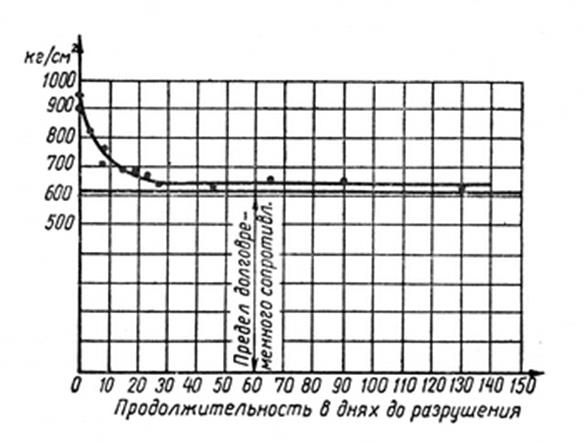

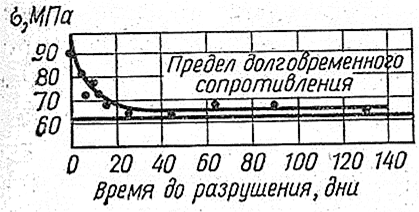

Графическое изображение результатов опытов, зависимости предела прочности от времени до разрушения, выглядит в виде асимптотической кривой показывающей сколько пройдет времени от начала действия нагрузки, до разрушения образца.

|

|

|

Кривая длительного сопротивления древесины |

Кривая длительного сопротивления древесины делит диапазон изменения нагрузки на два промежутка, нижний, где не произойдет разрушений как не увеличивай время действия нагрузки, и верхний, где разрушение произойдет.

Когда большая нагрузка прикладывается небольшой промежуток времени с большой скоростью, соответствующей удару, предел прочности повышается по отношению к длительному сопротивлению древесины в 3 раза.

Длительное сопротивление древесины оказывается действительным показателем ее прочности.

При строительстве деревянных конструкций следует учитывать, что фактически на конструкции действуют несколько видов нагрузки:

-

длительная нагрузка (собственный вес деревянных элементов);

-

ограниченно длительные нагрузки (снег);

-

кратковременные нагрузки (ветер).

Предел прочности древесины изменяется от предела длительного сопротивления древесины до предела сопротивления при стандартной скорости нагрузки (основных кратковременных нагрузок).

Если серию стандартных образцов загрузить различной по величине нагрузкой, то обнаружится, что часть образцов разрушится немедленно, часть не разрушится вообще, а часть образцов будет разрушаться спустя некоторое время. Этот процесс характеризуется графиком, на котором — величина sдл — называется пределом длительного сопротивления древесины. Это значение соответствует величине напряжений, при котором разрушения не произойдет, как бы долго ни действовала статическая нагрузка в нормальных условиях. В зависимости от вида напряженного состояния sдл = 0,6-0,7 sвр.

|

|

| Кривая длительного сопротивления древесины |

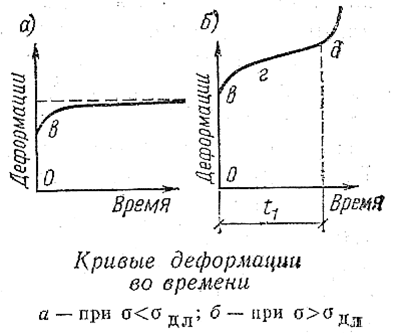

Кривые деформации древесины по времени |

|

|

Одним из проявлений реологических свойств древесины является релаксация — уменьшение напряжений при фиксированной деформации, а также деформации последействия — увеличение деформаций при неизменной нагрузке.

Анизотропия свойств. Важнейшая особенность древесины как конструкционного материала — анизотропия механических свойств, т.е. прочность и деформативность древесины зависят от угла между направлением силы и направлением волокон. Поэтому, в отличие от стали и бетона, сопротивления древесины и ее упругие характеристики дополнительно зависят от указанного фактора. Фактически это может быть представлено в виде таблиц, формул, графиков. При выполнении обычных расчетов древесина рассматривается как транстропный материал. Физически явление анизотропии проявляется, например, в ее короблении, а также в нетипичных случаях разрушения конструкций. Несмотря на заметное влияние данного фактора, в технических расчетах оно учитывается весьма скромно (только при назначении расчетных сопротивлений и при выполнении ряда дополнительных проверок прочности, например, на действие главных напряжений), что позволяет взять на вооружение сравнительно простые методы сопротивления материалов. В то же время следует помнить, что ряд основных гипотез, например, теории изгиба балок, нарушаются (в частности, предположение о малости и неопасности напряжений sy (напряжения, перпендикулярные оси балки), предположение о незначительном влиянии сил сдвига на прогиб и т.п.)

Модуль упругости древесины вдоль волокон принят равным E = 10000 МПа (фактически E = 9000-15000 МПа). Модуль сдвига древесины G = 750 МПа, и это соотношение намного меньше, чем в изотропных материалах, что приводит к необходимости учета деформаций сдвига при определении прогибов конструкций.

Мероприятия по защите древесины от неблагоприятных воздействий окружающей среды, пожарной опасности, поражения микроорганизмами, повышенной влажности и т.п.

СНиП 2.03.11-85 «Защита строительных конструкций от коррозии» дают характеристики степеней агрессивности воздействия среды и в зависимости от этого определяют характер защиты конструкций с рекомендацией средств защиты.

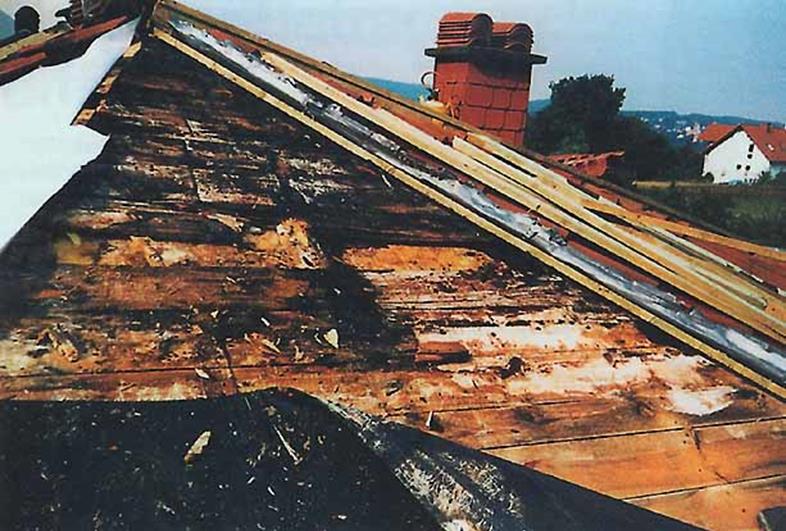

Наибольшая опасность, которая угрожает деревянным конструкциям при эксплуатации — это огневое воздействие и гниение. Процессу гниения обычно предшествует увлажнение древесины.

Гниение — это разрушение древесины простейшими растительными организмами — древоразрушающими грибами, для которых она является питательной средой. Некоторые лесные грибы поражают еще растущие и высыхающие в лесу деревья. Складские грибы разрушают лесоматериалы во время хранения их на складах. Домовые грибы — мерулиус, конифора, пория и другие — разрушают древесину строительных конструкций в процессе их эксплуатации.

Грибы развиваются из микроскопических микронных размеров зародышевых клеток-спор, которые легко переносятся движением воздуха. Прорастая, споры в виде тонких нитей-гифов, которые сплетаются в шнуры и пленки-грибницы, образуют плодовое тело гриба — источник новых спор. Гифы древоразрушающих грибов, проникая в древесину, образуют отверстия в клеточных оболочках и затем растворяют их выделяемыми ферментами — разрушителями целлюлозы. При этом древесина окрашивается в бурый цвет, покрывается трещинами и распадается на призматические кусочки, полностью теряя свою прочность.

Гниение, как результат жизнедеятельности растительных организмов, невозможно без определенных благоприятных условий. Температура должна быть умеренно положительной, не выше 50° С. При отрицательной температуре жизнь грибов замирает, но может возобновиться вновь при потеплении. Прекращается рост грибов при температуре более высокой, а при температуре более 80° С плодовые тела, грибница и споры грибов погибают. Наименьшая влажность древесины, при которой могут расти грибы, составляет 20%. В более сухой древесине жизнь грибов замирает.

Присутствие воздуха также необходимо для роста грибов. Древесина, полностью насыщенная водой или находящаяся в воде без доступа воздуха, гниению не подвергается. Невозможна жизнедеятельность грибов также в среде ядовитых для них веществ. Защита от гниения имеет важнейшее значение для обеспечения долголетней службы деревянных конструкций. Она состоит в том, что исключается одно из перечисленных выше условий, необходимых для жизнедеятельности грибов. Изолировать древесину от попадания в нее спор, от окружающего воздуха и положительной температуры в большинстве случаев практически невозможно. Возможно только уничтожить грибы и их споры высокой температурой, не допустить повышения ее влажности до опасного уровня или пропитать ее ядовитыми для грибов веществами. Это и достигается путем стерилизации, конструктивной и химической защиты древесины от гниения.

Стерилизация древесины происходит естественно в процессе искусственной, особенно высокотемпературной, сушки. Прогрев древесины при температуре выше 80° С приводит к гибели всех присутствующих в ней спор домовых грибов. Такая древесина гораздо дольше сопротивляется загниванию и должна в первую очередь применяться в конструкциях.

|

|

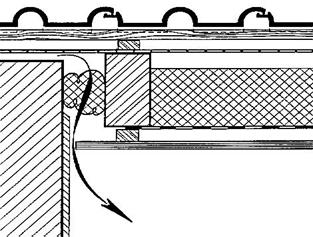

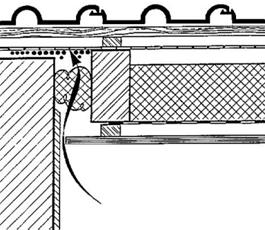

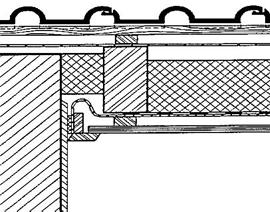

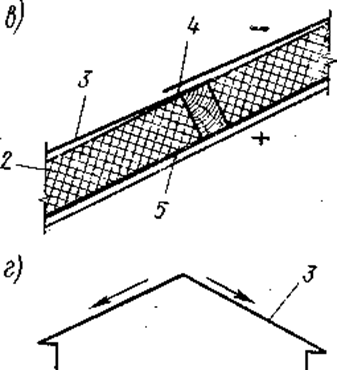

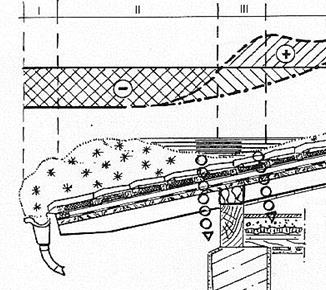

Конструктивная защита от гниения: а — бесчердачное утепленное покрытие; б — то же, чердачное; в — продухи и пароизоляция; г — наружный отвод воды; д — гидроизоляция; 1 — деревянные конструкции; 2 — теплоизоляция; 3 — кровля; 4—продух; 5 —пароизоляция; 6 — гидроизоляция

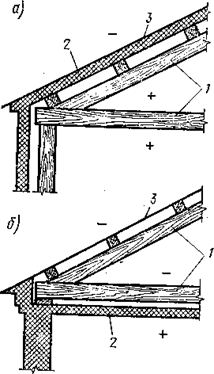

Вентиляционные отверстия должны быть ограждены от попадания атмосферных осадков на чердак жалюзийными решетками. На неплотных воздухопроницаемых кровлях устройство специальных вентиляционных отверстий для проветривания чердаков не требуется, так как воздух свободно проникает в чердак и выходит наружу. При хорошем проветривании чердака и при исправной кровле деревянные конструкции покрытий сохраняются очень долго (десятки и даже сотни лет).

|

|

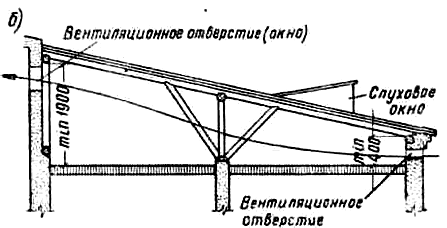

Вентиляция чердаков: а- двухскатная крыша; б- односкатная

Гниение древесины вызывается жизнедеятельностью грибов, которые разрушают целлюлозу. К таким грибам относятся лесные, складские и домовые. Особенно опасны для конструкций домовые грибы, которые поражают мертвую древесину. Тело (мицелий) молодого домового гриба состоит из грибницы белого цвета, образованной из тонких длинных нитей (гифов), образующих пленки толщиной 2-3 мм; впоследствии оно может приобретать различные цветовые оттенки серого и желтого. На определенной стадии развития на грибнице появляются плодовые тела, на которых вызревают споры. Легкие споры разносятся воздушными потоками на большие расстояния, достигающими тысячи километров.

Гниение древесины вызывается жизнедеятельностью грибов, которые разрушают целлюлозу. К таким грибам относятся лесные, складские и домовые. Особенно опасны для конструкций домовые грибы, которые поражают мертвую древесину. Тело (мицелий) молодого домового гриба состоит из грибницы белого цвета, образованной из тонких длинных нитей (гифов), образующих пленки толщиной 2-3 мм; впоследствии оно может приобретать различные цветовые оттенки серого и желтого. На определенной стадии развития на грибнице появляются плодовые тела, на которых вызревают споры. Легкие споры разносятся воздушными потоками на большие расстояния, достигающими тысячи километров.

Заражение древесины грибами происходит при непосредственном соприкосновении с пораженной древесиной или при особо благоприятных условиях:

- влажность древесины 20 -70%;

- температура – 10 — 45 оС;

- наличие кислорода.

Несоблюдение хотя бы одного условия исключает возможность загнивания. Поэтому в воде древесина не гниет (пример — сваи Большого Театра на р. Неглинке, сваи зданий Санкт-Петербурга, Венеции). Камерная сушка древесины при температуре свыше 120 оС является стерилизующей, т.к. убивает споры грибов.

Различают конструктивные и химические способы защиты древесины от увлажнения и гниения

Конструктивные способы: конструкции должны располагаться полностью или внутри или снаружи отапливаемого помещения;

- должна быть обеспечена достаточная термоизоляция с холодной стороны и пароизоляция с теплой стороны отапливаемого помещения;

- все соединения и пересечения конструкций должны быть наглухо загерметизированы;

- между деревянными элементами и металлическими или каменными частями — следует устраивать гидроизоляционные прокладки;

- заделка деревянных балок в каменные стены устраивается с обязательной гидроизоляцией конца балки и герметизацией узла;

- конструкции и узлы (особенно, опорные) должны быть доступными для осмотра, проветриваемыми и обеспечивать отвод влаги.

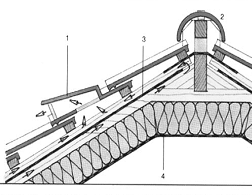

В этом отношении надежно зарекомендовали себя чердачные крыши. Верхняя грань фундамента под деревянные конструкции (колонны, стойки рамы) должна быть выше уровня чистого пола не менее чем на 150 — 200 мм.

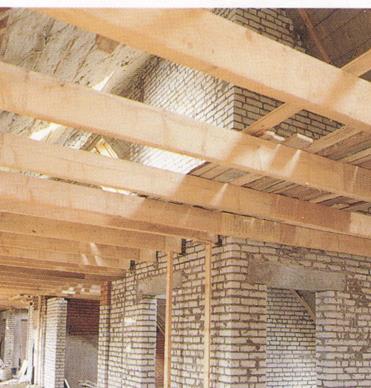

|

|

|

Опорная часть рамы и центрально нагруженной стойки (Германия) |

Защита деревянных конструкций от возгорания и биологического повреждения осложняется тем, что при их производстве, транспортировке и хранении необходимо принимать меры против увлажнения древесины.

При увлажнении конструкций на воздухе или в производственных помещениях происходит дефомирование деревянных элементов (набухание, усушка), в результате которого элементы коробятся, растрескиваются, а в клеевых соединениях возникают внутренние напряжения, снижающие их прочность и долговечность. Поэтому древесину пропитывают гидрофобными веществами или покрывают водостойкими лаками и красками. В качестве гидрофобных пропиток используют парафин, битум, каучук, серу, растительные масла и др. При обработке древесины растворами или расплавами этих веществ заполняется ее капиллярно-сосудистая система, в связи с чем скорость проникания влаги в древесину значительно снижается. Однако такая обработка не устраняет сорбционного увлажнения и, следовательно, не препятствует набуханию древесины, а лишь уменьшает скорость этого процесса. Кроме того, эти пропитки утяжеляют древесину, повышают ее горючесть, ухудшают декоративные качества и ограничивают температурный интервал работы изделий.

Пропитка древесины в петролатуме обычно совмещается с высокотемпературной сушкой деревянных элементов. Этот вид обработки не снижает существенно прочность древесины, но повышает сопротивление истиранию, загниванию и действию химически агрессивных сред. Недостатком является ухудшение адгезионных свойств пропитанной древесины, однако, склеивание все-таки возможно. Но при этом прочность клеевых соединений на карбамидном клее на 20% ниже по сравнению с прочностью склеивания непропитанной древесины. Во избежание вытапливания петролатума древесину склеивают только холодным способом. Пропитанную петролатумом древесину целесообразно применять для опор, стоек, щитов опалубки.

В последнее время древесину гидрофобизируют кремнийорганическими полимерами. Благодаря высокой теплостойкости кремнийорганических полимеров присутствие их в древесине, в том числе в химически связанном виде, повышает сопротивление древесины возгоранию одновременно с сохранением гидрофобизующего эффекта. Такое сочетание свойств особенно ценно в клееных деревянных конструкциях, в которых по условиям снижения внутренних напряжений в клеевых швах необходима влагозащитная обработка древесины, а по условиям защиты от огня тонкостенных полых элементов — антипиренная обработка. Древесина, пропитанная некоторыми кремнийорганическими соединениями, сохраняет хорошую способность склеиваться.

Для защиты от усушки и разбухания некоторые строительные детали пропитывают гидрофобными антисептиками, которые, попутно, защищают древесину от увлажнения и от поражения грибками и насекомыми. Большинство гидрофобных антисептиков представляют собой растворы пентахлорфенола в легких нефтепродуктах с небольшой добавкой парафина. Растворитель подбирается таким образом, чтобы поверхность пропитанных деталей оставалась сухой и поддавалась окрашиванию обычными масляными красками. Концентрация пенгахлорфенола в растворе составляет не менее 5% по массе. Однако по самому составу можно судить, что такая пропитка резко повышала горючесть древесины.

Пропитка гидрофобными веществами, как правило, не устраняет

Пропитка гидрофобными веществами, как правило, не устраняет

влагопоглощение древесины, а лишь замедляет процесс влагообмена. Это свойство полезно в тех случаях, когда древесина находится в условиях часто и быстро изменяющейся влажности воздуха или переменных коротких периодов увлажнения и высыхания. Применение гидрофобных пропиток не требует обработки строительных деталей под давлением.

Для защиты древесины от набухания, вызываемого длительным действием влаги, рекомендуются способы глубокой пропитки химическими реагентами, способными вступать в соединение с компонентами древесины. До сих пор практикуется обработка древесины полиэтиленгликолем, значительно повышающая формоустойчивость древесины во влажной атмосфере и предупреждающая образование наружных и внутренних трещин. При обработке могут использоваться сырые заготовки, которые вымачивают в 30%-ном (по массе) водном растворе полиэтиленгликоля. Продолжительность пропитки заготовок из лиственной древесины составляет 24—40 дней, и из хвойной 45—60 дней при температуре раствора 24° С. При повышении температуры время пропитки может быть сокращено. Пропитанная полиэтиленгликолем древесина набухает не более чем на 0,5%, т. е. в десять раз меньше, чем натуральная, показатели механических свойств древесины при пропитке изменяются мало. Пропитанная полиэтиленгликолем древесина хорошо строгается, шлифуется, сверлится, может склеиваться и окрашиваться. Для склейки пригодны карбамидные и фенольные клеи, а для окрашивания — полиуретановый лак.

Эффективным способом является ацетирование древесины, т. е. обработка ее парами уксусного ангидрида или парами формальдегида с небольшим количеством паров азотной и соляной кислот. Так как диффузия паров в древесину обратно пропорциональна квадрату толщины проницаемого слоя, то процесс ацетилирования более применим для стабилизации сравнительно тонких элементов (шпона или фанеры).

При необходимости обработки досок ацетилирование проводят под давлением. Пиломатериалы сечением до 5х15 см загружают в пропиточный цилиндр и обрабатывают сначала острым паром. Далее создают разрежение для подсушивания. Затем вводят уксусный ангидрид в растворителе, не вызывающем разбухания древесины. Процесс ацетилирования происходит при 100—130° С и давлении 1,05 МПа в течение 8—16 часов. Продолжительность обработки зависит от породы и влажности древесины.

После ацетилирования из цилиндра удаляют остатки реагентов и вновь высушивают древесину под глубоким вакуумом с обработкой острым паром. Одновременно очищают остатки реагентов (концентрированные растворы уксусного ангидрида, уксусной кислоты и др.), фильтруют растворитель и вновь используют эти компоненты для последующих партий обрабатываемой древесины. В результате такой обработки значительно сокращается разбухание древесины, повышается стойкость к загниванию и поражению дереворазрушающими насекомыми. На открытом воздухе ацетилированная древесина почти не изменяет свой внешний вид и форму, в то время как необработанная древесина темнеет, покрывается трещинами и коробится.

Одним из перспективных способов уменьшения набухания и значительного улучшения свойств древесины является модификация ее синтетическими полимерами. Сущность процесса состоит в том, что натуральная древесина пропитывается мономером (стирол, метилметакрилат, акрилонитрил и др.) или низковязким олигомером (фенольные, карбамидные, фурановые, полиэфирные, полиакриловые и др.), которые затем переводятся в твердое состояние (отверждаются под действием тепла, химических реагентов или ионизирующих излучений. Соответственно различают термохимический и радиационно-химический методы модификации древесины.

Наиболее важная особенность модификации заключается в том, что синтетический полимер не просто заполняет свободные пространства в древесине, а взаимодействует с ее компонентами. В результате ограничиваются или совсем устраняются такие недостатки древесины, как набухание и усушка, коробление и растрескивание, загнивание и возгорание. При этом сохраняется малая объемная масса, высокая прочность, тепло- и звукоизолирующая способность, химическая стойкость.

В первую, очередь свойства модифицированной древесины зависят от свойств исходной натуральной древесины, определяемых ее породой, строением, объемной массой, влажностью и т. п. Не всегда свойства натуральной и модифицированной древесины прямо связаны между собой: если, например, исходная древесина плотная и прочная или пористая и непрочная, то необязательно такое соотношение свойств сохраняется в древесине модифицированной. Следовательно, наибольший эффект при модификации получают в том случае, если в качестве исходного материала берется древесина с низкими показателями физико-механических свойств, т. е. древесина малоценных пород, не имеющая пока достаточно широкого технического применения. Этим определяется и экономическая эффективность модификации.

Свойства модифицированной древесины зависят и от особенностей модификатора, например, от химического строения (мономер или олигомер), реакции отверждения (полимеризация или поликонденсация), строения отвержденного продукта (линейное или сетчатое). Низковязкие мономеры ценны тем, что сравнительно легко проникают не только в полости клеток, но и в межклеточные пространства и субмикроскопические промежутки клеточных стенок, а иногда и в межмолекулярные пространства и могут химически соединяться с веществами древесины. В отличие от мономеров синтетические олигомеры имеют больший молекулярный вес и повышенную вязкость, в связи с чем проникают в древесину на меньшую глубину, а для повышения эффективности пропитки требуют вакуумирования древесины и последующего давления на импрегнант. Но при этом они отверждаются быстрее, чем мономеры, с меньшей затратой энергии и образуют более стойкие и прочные продукты отверждения, что немаловажно для свойств модифицированной древесины.

Свойства модифицированной древесины зависят и от особенностей модификатора, например, от химического строения (мономер или олигомер), реакции отверждения (полимеризация или поликонденсация), строения отвержденного продукта (линейное или сетчатое). Низковязкие мономеры ценны тем, что сравнительно легко проникают не только в полости клеток, но и в межклеточные пространства и субмикроскопические промежутки клеточных стенок, а иногда и в межмолекулярные пространства и могут химически соединяться с веществами древесины. В отличие от мономеров синтетические олигомеры имеют больший молекулярный вес и повышенную вязкость, в связи с чем проникают в древесину на меньшую глубину, а для повышения эффективности пропитки требуют вакуумирования древесины и последующего давления на импрегнант. Но при этом они отверждаются быстрее, чем мономеры, с меньшей затратой энергии и образуют более стойкие и прочные продукты отверждения, что немаловажно для свойств модифицированной древесины.

От реакции отверждения в значительной степени зависит строение отвержденного продукта (линейное или сетчатое), а это, в свою очередь, определяет столь важные свойства модифицированной древесины, как теплостойкость, упругость, отношение к органическим растворителям. Мономеры обычно отверждаются по реакции полимеризации (чаще при введении соответствующих инициаторов), а олигомеры — по реакции поликонденсации при нагревании или под действием катализаторов.

Большое значение для свойств модифицированной древесины имеет технология модифицирования, в частности важны степень пропитки древесины мономером или олигомером, способ и режим отверждения, концентрация олигомера и многие другие технологические параметры. При глубокой пропитке модифицированная древесина приобретает значительную плотность и прочность, непроницаемость, становится химически и биологически стойкой, обладает весьма малым водопоглощением. Анатомическое же строение исходной древесины остается, по существу, без изменений. При неглубокой пропитке основная масса древесины в достаточной степени сохраняет свои натуральные свойства, а в наружных слоях элементов приобретает новые: малую формоизменяемость, слабую водопроницаемость, ограниченную возгораемость.

Один из важнейших показателей—сопротивление истиранию у модифицированной древесины в 2—2,5 раза выше, чем у натуральной. Это предполагает успешное использование модифицированной древесины для паркетных покрытий полов, в том числе в местах интенсивного движения. Фанера, имеющая шпон, модифицированный полиэфирной смолой, значительно более биостойка, малоистираема и в четыре раза прочнее, чем необработанная  фанера. Такую фанеру целесообразно использовать для опалубки при бетонировании. По сравнению с натуральной древесиной разбухание модифицированной древесины в 10—15 раз меньше. Модифицирование древесины предохраняет ее от растрескивания при длительном нахождении на открытом воздухе. Это одно из ценных свойств, необходимых для ограждающих конструкций, обшивок панелей, кровельных покрытий и т. п.

фанера. Такую фанеру целесообразно использовать для опалубки при бетонировании. По сравнению с натуральной древесиной разбухание модифицированной древесины в 10—15 раз меньше. Модифицирование древесины предохраняет ее от растрескивания при длительном нахождении на открытом воздухе. Это одно из ценных свойств, необходимых для ограждающих конструкций, обшивок панелей, кровельных покрытий и т. п.

Согласно СНиП 111-19—75, для защиты конструкций от атмосферных воздействий, увлажнения, загнивания, рекомендуется также применение различных

лакокрасочных покрытий. Выбор их достаточно широк — от масляных красок и олиф до синтетических эмалей и лаков холодной и горячей сушки. Деревянные конструкции сельскохозяйственных зданий или части конструкций, соприкасающиеся с бетоном, камнем, металлом, а также поверхности ограждений, обращенные в производственное помещение или подвергающиеся атмосферным воздействиям, рекомендуется покрывать пентафталевой эмалью ПФ-115 (ГОСТ 6465—76), алкидноуретановой эмалью УР-49 (ТУ 6-10-1579—76) или перхлорвиниловыми красками ПХВО. Эмали наносят пистолетом-распылителем в два слоя, подсушивая первый слой при температуре 18—20°С в течение 2 часов, а второй—24 часов. Расход эмалей составляет 0,11—0,16 кг/м2.

Хорошими защитными свойствами обладают краски и эмали, наполненные алюминиевой пудрой. Чешуйки алюминия образуют сплошную светоотражающую поверхность, не препятствуя влагообмену и воздухообмену древесины. Кроме того, древесина приобретает водоотталкивающие свойства, не разбухает, значительно труднее воспламеняется, так как алюминий, спекаясь в сплошной слой наподобие фольги, отражает тепловую энергию и препятствует доступу воздуха. Краски, наполненные алюминиевой пудрой, могут применяться вместе с антисептическими составами, в результате чего достигается наиболее эффективная защита древесины. Такие краски целесообразно применять для покрытий клееных балок, ферм, окон, ставень, козырьков, навесов над платформами, где требуется отражение тепловой и световой энергии одновременно с защитой древесины от увлажнения, а также для конструкций промышленных зданий.

Распространенным видом покрытия являются искусственные и натуральные олифы, однако со временем защитные свойства этих покрытий слабеют. Добавление к олифам смол и пигментов повышает стойкость покрытий. Эффективные покрытия образуют искусственные олифы, например «оксоль». Клееные балки, покрытые олифой, в течение четырех лет выдерживания на открытом воздухе не расслаиваются по клеевым швам и не коробятся, тогда, как в балках без покрытия дефекты появляются через 7—12 месяцев. Достаточно эффективным может быть также окрашивание любой масляной краской на искусственной или натуральной олифе.

В помещениях, где колебания относительной влажности воздуха не более 65—80%, для защиты конструкций рекомендуются прозрачные лаковые покрытия на основе алкидных и виниловых полимеров, хлорсульфированного полиэтилена и хлорированного каучука. Защитные составы представляют собой растворы указанных полимеров в органических растворителях — ксилоле, толуоле, сольвенте, циклогексане и др. Их рабочая вязкость, требуемая условиями пневматического распыления, 16 — 28 с по вискозиметру ВЗ-4, продолжительность высыхания в помещении при 18 — 23° С 2 – 48 часов.

В большинстве своем указанные составы и способы пропитки снижают огнестойкость древесины, однако подобная защита обязательна, поскольку входит в комплекс мер по повышению долговечности и надежности деревянных конструкций.

Защита деревянных элементов конструкций от биологических повреждении

Защита деревянных элементов конструкций от биологических повреждении

К биологическим повреждениям относится гниение, т.е. разложение древесины в результате воздействия различных грибов и разрушение ее древоточцами—насекомыми и моллюсками. Дереворазрушающие грибы — это растения, которые не могут самостоятельно синтезировать для своего развития питательные вещества и избирают в качестве их источника растущую или срубленную древесину. Грибы, избирающие в качестве источника питания растущие деревья, называют грибами-паразитами. Грибы, развивающиеся на срубленной древесине, относят к грибам-сапрофитам. В эту группу входят домовые грибы, разрушающие деревянные элементы и конструкции в зданиях и сооружениях. Среди домовых грибов наиболее распространены гриб настоящий, пленчатый, шпальный, белый. Домовые грибы разрушают в древесине целлюлозу, вызывая деструктивную гниль. Некоторые грибы разрушают лигнин и целлюлозу, вызывая смешанную гниль и потерю механической прочности деревянных конструкций. Для развития домовых грибов необходимы следующие условия: влажность древесины не ниже 18—20%, доступ кислорода воздуха, положительная (5—45° С) температура и повышенная (90—100%) влажность воздуха, отсутствие солнечного освещения, наличие слабокислой среды.

Имеются грибы (плесневые, лесные), которые не поражают ни целлюлозу, ни лигнин, а питаются только содержимым клеток, вызывая синеву или позеленение древесины. Механическая прочность древесины под действием этих грибов практически не снижается.

Защита древесины от загнивания может осуществляться различными методами—конструктивными, химическими (антисептирование) и др.

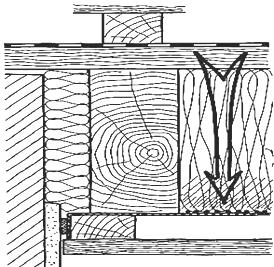

Конструктивная защита заключается в создании таких условий влажности и воздухообмена, которые препятствуют развитию дереворазрушающих грибов. Весьма ответственной является защита от конденсационного увлажнения. Поэтому при конструировании панелей ограждающих конструкций в мансарде должны быть созданы такие условия, чтобы теплоизолирующий слой ближе примыкал к наружной (холодной) поверхности, а пароизолирующий — к внутренней. При необходимости сквозного пропуска через толщу ограждения металлических (теплопроводных) связей обязательна теплоизоляция их с холодной стороны и пароизоляция — с теплой. В панелях покрытий рекомендуется оставлять воздушную прослойку со стороны кровельного материала или делать продухи в ребрах каркаса.

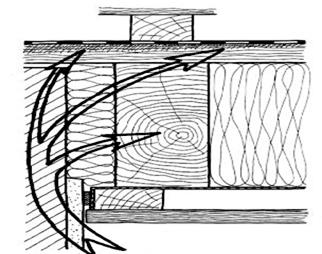

|

а) |

б)

|

в) |

Наиболее сложными узлами традиционно являются места теплоизоляции и пароизоляции примыкания деревянных конструкций покрытия (в данном случае – деревянных балок) к кирпичным ограждающим конструкциям: а, б – неправильно и небрежно выполненная изоляция и обшивка потолка вызывают проникновение влажного воздуха в помещение и конденсацию влаги, которая происходит в первую очередь в углах (влагообмен а- летом; б — зимой); в- правильно выполненная тепло- и пароизоляция.

|

а)

|

б)

|

Неправильно расположенная пароизоляция даже при тщательно уложенном утеплителе способствует увлажнению несущих конструкций покрытия при свободном движении паров конденсата: а- зимой; б- летом.

В дощатых перекрытиях следует устраивать продухи, а концы балок, вставляемые в гнезда, обмазывать или обертывать гидроизоляционными материалами и укладывать с зазором не менее 3 см между стенкой гнезда и торцом. В чердачных покрытиях во избежание конденсата на несущих конструкциях необходимо, чтобы теплый воздух из помещения не проникал через перекрытие.

|

|

|

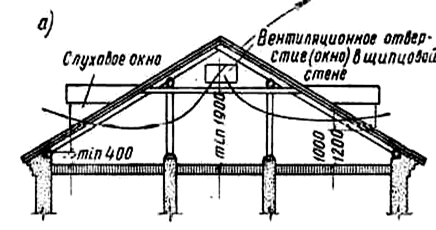

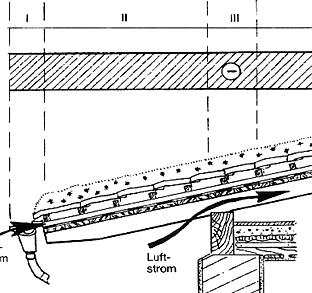

| Правильно устроенная вентиляция кровли – основной фактор, препятствующий увлажнению и, соответственно, загниванию деревянных стропильных конструкций. При отсутствии продухов на кровле образуется знакопеременный температурный перепад, который вызывает ее интенсивное промачивание в конце отопительного сезона. |

Вентиляционное отверстие у конька крыши: 1- вентиляционная черепица; 2- конек; 3- прокладная лента; 4- пароизоляция и ветрозащита. |

|

Для защиты стен и перекрытий от увлажнения атмосферными осадками рекомендуется устраивать венчающие карнизы из водонепроницаемых материалов.

При химической защите от загнивания древесину конструкций обрабатывают антисептиками. Их подразделяют на следующие группы: водорастворимые, маслянистые, слабовымываемые водой и растворимые в органических растворителях.

При химической защите от загнивания древесину конструкций обрабатывают антисептиками. Их подразделяют на следующие группы: водорастворимые, маслянистые, слабовымываемые водой и растворимые в органических растворителях.

К водорастворимым антисептикам относятся фтористый натрий, кремнефтористый натрий, кремнефтористый аммоний, хлористый цинк, пентахлорфенолят натрия, оксидифенолят натрия и др. Водорастворимыми являются также препараты ФДХ (на основе фтора, динитрофенола и хромовокислого натрия), ГР-48 (на основе пентахлорфенола) и пасты из смеси фтористого натрия и динитрофенола. Большинство из перечисленных антисептиков представляют собой светлые порошки, хорошо растворимые в теплой воде. Условия приготовления и применения указанных антисептиков приведены в СНиП 111-19—75 «Деревянные конструкции. Правила производства и приемки работ». Следует отметить, что водорастворимые антисептики не снижают огнестойкости древесины.

К маслянистым антисептикам относят каменноугольные масла, сланцевое масло и др. Каменноугольные масла — продукт переработки каменноугольных смол коксования и полукоксования. Это темно-коричневые жидкости, с резким запахом, токсичные, гидрофобные, не снижающие механических свойств древесины. Сланцевое масло — продукт переработки горючих сланцев, по токсичности уступает каменноугольному маслу и легче вымывается водой. К сланцевому маслу для повышения его токсичности добавляют пентахлорфенол или оксидифенил. Последние относятся к группе антисептиков, применяемых в органических растворителях. К ним также относится нафтенат меди.

Пентахлорфенол представляет собой кристаллическое вещество желтовато-серого цвета, обладающее высокой токсичностью по отношению к дереворазрушающим грибам и насекомым-древоточцам. Химически пентахлорфенол достаточно инертен, нелетуч, в воде практически нерастворим. Растворы пентахлорфенола в растворителях нефтяного происхождения и в маслах применяют для пропиток столярных изделий, элементов специальных сооружений. Оксидифенил—продукт коксогазовой промышленности—полупрозрачные серые кристаллы с запахом фенола. Нафтенат меди представляет собой массу зеленого цвета или порошок, растворимый в керосине, сольвенте, мазуте. Рабочая концентрация раствора 5%. Пропитанная нафтенатом меди древесина приобретает зеленый цвет и плохо поддается отделке и окрашиванию.

К слабовымываемым антисептикам относятся некоторые комбинированные препараты на основе соединений фтора, хрома, меди, мышьяка. Например, препарат ХМ-5 представляет собой смесь равных частей медного купороса и хромпика, приготовляемую обычно на месте пропитки. В древесине, пропитанной этой смесью, образуется кислый хромат меди, который вследствие нерастворимости в воде осаждается на волокнах. Препарат ФХМ состоит из водорастворимых соединений фтора, хрома и мышьяка; применяется в виде растворов и паст. Невымываемость антисептика обусловлена реакцией соединений с компонентами древесины. Применяется для антисептирования столбов, ограждений и наружных элементов конструкций. Хромхлорид цинка (препарат ХХЦ) по принципу закрепления в древесине аналогичен ХМ-5, но менее токсичен и не снижает механических свойств древесины.

Антисептирование древесины производится пропиткой под давлением в цилиндрах, пропиткой в горячехолодных ваннах, погружением в растворы антисептиков, покрытием пастами, поверхностной обработкой. Под давлением древесину пропитывают по способу полного поглощения и по способу ограниченного поглощения. Первый способ применяют при пропитке водными антисептиками. Сначала в цилиндре создают разрежение до 0,08—0,05 МПа, затем подают пропиточный раствор и поднимают давление до 0,8—1,4 МПа. По способу ограниченного поглощения древесину пропитывают маслянистыми антисептиками. Сначала в цилиндре создают давление 0,2—0,4 МПа, затем подают антисептик и поднимают давление до 0,8—1,4 МПа. В конце пропитки создают вакуум, освобождающий древесину от избыточного антисептика.

Пропитка в горячехолодных ваннах, применяемая для конструкционных деталей, столярных изделий и элементов сборного домостроения, проводится по различным вариантам — в одной ванне с быстрой сменой горячего раствора холодным или медленным остыванием, в двух ваннах с переносом древесины или с перекачкой растворов из одной ванны в другую. Как правило, температура горячей ванны составляет 90—100° С, а холодной 40—50° С. Пропитка осуществляется на глубину 5—12 мм.

Пропитка в горячехолодных ваннах, применяемая для конструкционных деталей, столярных изделий и элементов сборного домостроения, проводится по различным вариантам — в одной ванне с быстрой сменой горячего раствора холодным или медленным остыванием, в двух ваннах с переносом древесины или с перекачкой растворов из одной ванны в другую. Как правило, температура горячей ванны составляет 90—100° С, а холодной 40—50° С. Пропитка осуществляется на глубину 5—12 мм.

При пропитке изделий по способу горячехолодных ванн необходимо, чтобы клееные изделия находились в готовом виде, т. е. были остроганы, имели требуемые по проекту отверстия пазы, врезки и т. п. Таким способом обрабатывают, например, клееные пролетные строения деревянных мостов. Способом горячехолодных ванн не рекомендуется пропитывать изделия, склеенные мочевиноформальдегидными клеями, так как в горячем растворе может происходить деструкция клеевой прослойки. При использовании маслянистых антисептиков в горячехолодных ваннах допустимо обрабатывать изделия, склеенные казеиновым или альбуминовым клеями. При этом соединения на казеиновом клее становятся более водостойкими.

Пропитка клееных элементов конструкций имеет ряд особенностей в отличие от цельнодеревянных. Прежде всего допускается пропитывать изделия, склеенные только водостойкими феноло- или резорциноформальдегидньши клеями. Изделия, склеенные мочевиноформальдегидными клеями, можно пропитывать водорастворимыми антисептиками только при условии, что температура пропитки и сушки не будет превышать 70° С. С учетом этого практикуется защитная обработка клееных фанерных конструкций покрытий, ворот промышленных зданий, щитовых дверей, кровельных панелей.

Применяемые антисептики не должны быть гигроскопичными и снижать прочность клеевых швов. Кроме того, они не должны способствовать коррозии соединительных металлических частей конструкции, изменять декоративных свойств склеиваемых деталей, препятствовать окраске пропитанной древесины. Защитные составы должны быть безвредными для здоровья как в процессе обработки древесины, так и в процессе длительной эксплуатации клееных конструкций.

Недостатком защитных составов, содержащих большое количество воды, является необходимость последующей сушки клееных элементов, в результате которой в них могут образоваться трещины, нарушающие непрерывность защитного слоя и открывающие доступ спорам грибов к необработанной древесине. Клеевые прослойки в определенной мере препятствуют прониканию растворов антисептика в древесину и снижают таким образом эффек тивность защитной обработки. Поэтому в производстве клееных деревянных конструкций может оказаться более эффективной пропитка досок с последующей их склейкой, а не обработка целых конструкций.

тивность защитной обработки. Поэтому в производстве клееных деревянных конструкций может оказаться более эффективной пропитка досок с последующей их склейкой, а не обработка целых конструкций.

Эффективность пропитки зависит от соотношения поверхности и объема пропитываемых изделий. Поэтому легче пропитывать фанерные элементы, чем клееные дощатые. Лучшая проницаемость фанеры объясняется еще и тем, что ее клеевые швы тоньше, чем в дощатых элементах (0,1—0,2 мм против 0,3—0,6 мм).

Оконные и дверные блоки, каркасы панелей, пояса и элементы несущих конструкций, не подвергающиеся постоянно атмосферным воздействиям или защищенные от их влияния защитными покрытиями, антисептируют методом кратковременного (3—5 мин) погружения в растворы. Для обработки применяют антисептики, не вызывающие разбухания древесины, сохраняющие ее способность к окраске, например растворы пентахлорфенола в легких нефтепродуктах. Для обеспечения необходимого защитного эффекта антисептик должен быть теплым, а древесина хорошо просушена. Метод погружения неудобен тем, что требуется дополнительная ванна для отекания раствора и установки для возвращения его в основную ванну.

Если древесина хорошо просушена, то за этот срок поглощение раствора (пентахлорфенола) достигает 65—95 кг/м3. Вымачивание происходит в бетонных, кирпичных или деревянных (в случае агрессивных растворов хлористой ртути и сульфата меди) емкостях, снабженных устройствами для пригруза, контейнерами и подъемно-транспортным оборудованием.

Для небольших партий материалов применяется способ защитной обработки деревянных деталей и конструкций заключается в поверхностной обмазке кистями или опрыскиванием из краскопультов. Для защиты отдельных частей конструкций рекомендуется обработка пастами на основе диффузионного принципа пропитки. Пасты представляют собой составы сметанообразной консистенции, состоящие из антисептика, клеящего компонента, армирующей добавки. Клеящими компонентами могут быть сульфитные щелоки, битум, глина, каменноугольный лак и др. Пасты наносят на поверхность кистями, вальцами, гидропультами. Пастами обычно обрабатывают опорные части конструкций, где возможно конденсационное увлажнение.

Клееные деревянные конструкции – высокоэффективное конструкционное изделие, заводское изготовление которого не требует больших материальных затрат. Эффективным способом защитной обработки клееных деревянных деталей, значительно ускоряющим процесс склеивания, является погружение на 1—2 часа собранных на клею и запрессованных в пакет заготовок в горячий (150°С) петролатум, содержащий в качестве антисептика пентахлорфенол. Этим способом можно склеивать изделия древесины лиственных пород, так как она, пропитываясь петролатумом, приобретает повышенную формоустойчивость. В частности, такой способ применим для изготовления паркетных щитов из березовой древесины, подоконных досок и др. Вследствие высокой температуры пропиточной жидкости для склеивания применяют клеи горячего отверждения без кислого катализатора или с ограниченным его содержанием. Благодаря этому исключается вредное действие кислот на древесину. Так как в пакете, погруженном в горячую жидкость, развиваются пластические деформации, давление запрессовки регулируется пружинными компенсаторами для поддержания его на заданном уровне. После извлечения из ванны изделия еще некоторое время выдерживаются в цехе в запрессованном состоянии для погашения внутренних напряжений.

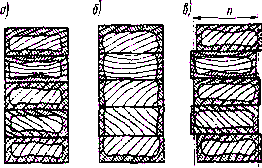

Другой технологический прием защиты клеевых деревянных конструкций заключается в предварительном антисептировании досок или фанеры с последующей их склейкой в элемент конструкции. Такой способ может быть применен для обработки сложных по форме криволинейных конструкций, которые невозможно поместить в пропиточные цилиндры или ванны. При приблизительно одинаковой глубине проникания антисептика в отдельные доски и клееные пакеты склеивание конструкций из пропитанных досок выгоднее тем, что в сечении оказывается больше пропитанного материала, чем при обработке готового клееного пакета. Антисептирование досок вместо целого изделия позволяет применять малогабаритное пропиточное оборудование, облегчает транспортирование, сушку и складирование пропитанных заготовок, упрощает их механическую обработку.

На рисунке представлено распределение пропитанной древесины в клееном изделии: а -при склеивании досок после пропитки; б-то же, до пропитки; в — при острожке неровно собранного и склеенного пакета из пропитанных досок.

На рисунке представлено распределение пропитанной древесины в клееном изделии: а -при склеивании досок после пропитки; б-то же, до пропитки; в — при острожке неровно собранного и склеенного пакета из пропитанных досок.

Склеивают пропитанную древесину преимущественно холодным способом, так как многие антисептики разлагаются при повышенной температуре, причем некоторые из них, содержащие соединения хлора, ртути, мышьяка, выделяют при нагревании ядовитые пары. Поскольку водорастворимые антисептики гигроскопичны, то разрыв между окончанием сушки и нанесением клея на доски должен быть возможно короче. Древесина, пропитанная маслянистым антисептиком, должна склеиваться не позже чем через 8 часа после острожки, так как за этот промежуток времени выделение антисептика на поверхность незначительно.

Среди водорастворимых антисептиков, пропитка которыми не препятствует доброкачественному склеиванию древесины, наиболее перспективен пентахлорфенолят натрия. К его достоинствам относятся хороший защитный эффект, совместимость со многими клеями, способность сохранять натуральный цвет древесины после пропитки. Пентахлорфенолят натрия применяется в составе комплексного антисептика ГР-48.

Высоким защитным действием против домовых грибов обладает антисептик на основе побочных продуктов производства присадки ионол. В его состав входят низкомолекулярный полиизобутилен, лизолы, ионол и летучие органические жидкости. Антисептирование производится в ваннах или распылением. На поверхности пропитанной древесины образуется защитная пленка из лизолов и ионола, а растворитель улетучивается без дополнительной сушки. Антисептик рекомендуется для защиты деревянных элементов мостов, градирен, перекрытий, шпал.

Некоторые особенности имеет защита деревянных элементов от древоточцев. Насекомые могут повреждать как растущее дерево, так и срубленную древесину, оставляя в ней многочисленные ходы или полностью разрушая древесную ткань. К числу вредителей, поражающих растущее дерево, относятся жуки-усачи, златки, рогохвосты. Личинки этих насекомых остаются в лесоматериалах и продолжают свою деятельность в конструкциях вплоть до вылета взрослых жуков. Однако нового заражения не происходит, так как для питания личинок нужна свежая сырая древесина. Борьба с термитами ведется пропиткой древесины нефтепродуктами, антраценовым маслом, пентахлорфенолом. Основным методом борьбы с морскими древоточцами является глубокая пропитка древесины антраценовым маслом, сланцевым маслом в смеси с пентахлорфенолом, смесью пентахлорфенола и оксидифенила в органических растворителях. Хорошие результаты дает также обработка древесины нафтенатом меди в органических растворителях при содержании меди в растворе не менее 3%.

Главнейшими техническими вредителями древесины наземных древесных конструкций являются жуки-точильщики (мебельный и домовой), жуки-корабельщики, усачи, термиты, а подводных морских сооружений — корабельные черви. Основными разрушителями древесины являются личинки жуков. Как и грибы, личинки древоточцев требуют для своего развития определенных условий — доступа воздуха, положительную температуру, ограниченное содержание смолистых веществ.

Жучок-дровосек домовой поражает основную строительную породу дерева – хвойную уже в период эксплуатации сооружения. Наиболее прожорливой является личинка, достигающая 30 мм. Сам жучок гораздо меньше – не более 8-12 мм. Зараженность определяется по наличию овальных входных отверстий диаметром 5-10 мм. Пораженные части, как и при других видах вредителей, издают глухой звук при ударе молотком. Высыпающийся из ходов древесный порошок также является признаком поражения древесины.

Для предохранения от заражения лесоматериалов территория склада должна быть очищена от коры, травы, мусора, а поверхность земли полита 10%-ным раствором железного купороса. Сушку желательно проводить при температуре выше 80° С. В случае заражения рекомендуется пиломатериалы окуривать газами (сероуглерод, хлорпикрин) в специальных камерах, наносить водный раствор фтористого или кремнефтористого натрия. Сильное действие оказывают каменноугольное (креозотовое) и антраценовое масло, керосин, скипидар, фенол, деготь, нафталин. Эти вещества в различных комбинациях наносят на поверхность деревянных конструкций малярными кистями или с помощью распылителя с расходом 300—500 г/м2.

Еще одним методом защиты клееных изделий от повреждения насекомыми является введение антисептиков и инсектицидов в клеи. Этот метод применяется для изделий, насыщенных клеевыми прослойками, например для конструкционных элементов из фанеры и древесностружечных плит. В качестве антисептиков используют мышьяковистую ртуть, сульфид мышьяка, мышьяковистый и фтористый натрий, борную кислоту. Эти вещества вводят в клей в виде растворов, паст или порошков. Большее практическое значение имеет введение добавок в клеи (фенолоформальдегидные, резорциновые, карбамидные) для защиты древесины от поражения насекомыми. Введение автисептиков и инсектицидов в клей вместо пропитки древесины, имеет ряд технологических преимуществ: не требуется пропиточных устройств и подготовка древесины к склеиванию.

Огневое воздействие. Воспламенение древесины происходит при температуре 300-600оС, или при длительном температурном воздействии свыше 150 оС.

Огневое воздействие. Воспламенение древесины происходит при температуре 300-600оС, или при длительном температурном воздействии свыше 150 оС.

Согласно СНиП 21-01-97 «Противопожарные нормы» существуют V степеней огнестойкости конструкций (огнестойкость — это время, в течение которого конструкция сопротивляется огневому воздействию, сохраняя при этом расчетную несущую способность). Огнестойкость массивных деревянных колонн и балок сплошного сечения 25-30 мин. Это значительно больше, чем незащищенных металлических конструкций. В частности, деревянные конструкции одноэтажных зданий с огнезащитной обработкой по огнестойкости относятся к степени IIIб. Определение требуемой для данного сооружения степени огнестойкости дают соответствующие главы СНиП (например, согласно СНиП «Общественные здания» допускается использование деревянных конструкций в покрытиях спортивных сооружений при числе зрителей до 5 тыс.). При определении допустимости использования деревянных конструкций в зданиях и сооружениях того или иного назначения, согласно противопожарным нормам следует учитывать ряд ограничений, например: этажность здания, наличие огнезащитной обработки или облицовки конструкций, наличие огнезащитных преград (брандмауэров), ограничение сообщающихся свободных пространств (площадь распространения огня не более 54 м2).

Конструктивные противопожарные способы защиты:

- массивность сечения конструкции (дощатоклееные конструкции предпочтительнее тонкостенных клеефанерных);

- отсутствие и ограничение тяги воздуха;

- противопожарные преграды облицовка несгораемыми материалами (штукатурка, гипсокартон, асбестоцемент);

- использование несгораемых утеплителей (минеральная вата), так как горение или тление пластмасс представляет серьезную проблему при тушении пожара;

- малое число соединений деталей и металлических элементов в них.

Защита деревянных элементов конструкций от возгорания

Защита деревянных элементов конструкций от возгорания

При значительном нагревании древесины происходит ее термическое разложение с выделением различных газов, содержащих углерод: угарного газа СО, углекислого газа СО2, метана СН4, этилена СгН4, пропана СзНз, а также паров воды. Соединяясь с кислородом воздуха, выделяемые газы образуют пламя—главный признак горения. Этот процесс сопровождается выделением тепла и световым излучением.

Воздух, в среде которого протекает горение, состоит примерно на 23% из кислорода; остальное составляют азот и инертные газы, не принимающие участия в процессе горения. Для полного сгорания 1 кг воздушно-сухой древесины требуется в среднем 5,9 кг (или 4,6 м3) воздуха. Конечным результатом горения является углекислота и весьма незначительное, около 0,5% по массе, количество минеральных составов—золы.

Воспламенение древесины может произойти как от открытого огня (пламени или искры), так и от нагретых предметов или от горячих газов. При повышении температуры до 125° С из древесины быстро испаряется влага; далее древесина начинает разлагаться с выделением летучих веществ.

При температуре 210° С от источника открытого огня происходит воспламенение летучих веществ, температура повышается, и процесс переходит в экзотермическую стадию горения—с выделением тепла. При температуре 260° С начинается длительное и стойкое горение летучих веществ, выделяющихся из древесины, с образованием пламени и дальнейшим повышением температуры. При температуре 450° С и более пламенное горение древесины переходит в беспламенное горение угля, сопровождающееся повышением температуры (при пожарах—до 900° С).

Температура воспламенения древесины зависит от длительности воздействия источника тепла. В в течение нескольких минут древесина воспламеняется при температуре 300—330° С. При длительном нагревании температура самовоспламенения значительно снижается, например, наблюдалось самозагорание древесины при 166° С после прогрева ее в течение 20 часов. Это явление необходимо учитывать при размещении деревянных конструкций вблизи нагреваемых предметов (отопительных приборов, труб, дымоходов и т. п.). Должны быть обеспечены такие условия изоляции от нагревания, чтобы установившаяся длительно действующая температура не превышала 50° С.

Продолжение и развитие самостоятельного горения зажженного деревянного элемента возможно только при условии, если количество тепла, отдаваемое горящей поверхностью в единицу времени в окружающее пространство, не превышает количества тепла, генерируемого этой поверхностью. Как показывают расчеты, 1 м2

горящей древесины способен выделять тепла 260—320 МДж/ч. Эта величина является показателем активности горящей поверхности древесины. У бензина соответствующий показатель достигает 8700 МДж/ч, из чего следует, что активность горения древесины сравнительно невелика.

Взаимный обогрев рядом расположенных горящих поверхностей способствует продолжению горения даже при низком показателе активности, т. е. при малом количестве тепла, отдаваемого поверхностью. Это следует учитывать при конструировании покрытий с воздушными прослойками или панелей стен. Прослойки необходимо заполнять несгораемыми теплоизолирующими материалами. Способность материалов к воспламенению и горению оценивают горючестью, а поведение строительных конструкций при действии огня — огнестойкостью.

Огнестойкостью называют способность элементов конструкций сохранять в условиях пожара, т. е. при температуре 700—1000°С, свои главнейшие функции: нести расчетную нагрузку или ограждать помещения. Пределом огнестойкости называют время действия огня до разрушения конструкции или до образования сквозных отверстий в ограждениях (перегородках, дверях и т. п.). Пределом огнестойкости может быть достижение на поверхности ограждений, противоположной действию огня, температуры 150° С. Предел огнестойкости определяют огневыми испытаниями в специальных печах, в которых обеспечивается следующий стандартный режим возрастания температуры: через 10 мин—700° С, через 30 мин—800° С, через 1 час—900° С, через 2 часа—1000° С.

Предел огнестойкости дверных полотен щитовой конструкции с реечным заполнением составляет 40—60 мин, а филенчатых дверей—не более 15 мин. Тяжелые наружные дубовые двери толщиной 50 мм препятствуют переходу пламени в течение 3,5 часов. Огнестойкость деревянных балок сечением 17х17 см под расчетной нагрузкой 10 МПа составляет 40 мин, деревянных стоек сечением 15х15 см и высотой 3,5 м под нагрузкой 4,5

МПа—35 мин, деревянных колонн сечением 29х29 см под нагрузкой 6,6 МПа— 50 мин. Деревянные перегородки, выполненные из досок и фанеры, не прогорают в течение 20—60 мин.

Огнестойкость деревянных конструкций зависит от отношения поверхности древесины к площади поперечного сечения. Чем больше это отношение, тем более возгораема конструкция, и тем быстрее распространяется пламя. Огнестойкость элементов из более плотной древесины выше. Элементы, имеющие гладкую строганую поверхность, воспламеняются медленнее.

Разрушение деревянных элементов под действием огня наступает вследствие уменьшения площади рабочего сечения в результате обугливания периферийных слоев древесины, а также вследствие нагревания далее расположенных слоев, снижения их прочности и модуля упругости. Скорость обугливания в среднем равна 0,8 мм/мин.

Защита деревянных конструкций от огня, как и от гниения, проводится двумя методами: конструктивным и химическим.

Конструктивные меры заключаются в рациональной планировке помещений и выборе оптимальных параметров сооружения. Конструктивными требованиями, например, ограничивается число этажей и площадь зданий из древесины. Специальные противопожарные стены (брандмауэры) должны делить здания на отдельные объемы.

Это легко выполнимо там, где уже конструктивно расположена продольная несущая стена, а поперечные межквартирные перегородки, выполняемые из негорючих материалов, позволят не снижать огнестойкости здания в целом. Свободный для прохода верхний ярус позволит и значительно сэкономить средства на устройство мансардного этажа. Высота прохода должна быть не ниже 1.6 м, а ширина – не менее 2 м. Поскольку подобный проход может быть организован по щитовым мосткам, свободно опертым на несущие конструкции перекрытия, он одновременно может служить и эксплуатационным проходом при повторной антипиренной обработке деревянных конструкций. При свободном доступе к последним — не требуется их обшивка негорючими материалами.

|

|

|

Воздушные прослойки в конструкциях покрытий рекомендуется разделять на отсеки диафрагмами из асбестоцементных листов и других негорючих материалов для снижения подсоса воздуха в условиях пожара. Дополнением к конструктивным мерам является оштукатуривание или прибивка тонких листов асбестоцемента, наклейка на деревянные конструкции алюминиевой свето- и теплоотражающей фольги, негорючих полимерных пленок. Оштукатуривание поверхности и облицовка древесины асбестоцементными листами являются одним из надежных способов получения трудно сгораемых конструкций. В частности, покрытие листами по своему огнезащитному эффекту не уступает цементной штукатурке. Однако, облицовка асбестоцементными листами достаточно трудоемкий процесс. Без создания свободных противопожарных проходов по второму ярусу, обшивать придется каждую деталь деревянной стропильной конструкции.

К химическим средствам защиты древесины от огня относятся различного рода обмазки, огнестойкие краски и пропиточные составы на основе низко- и высокомолекулярных соединений, называемые антипиринами. Обмазки в основном предназначаются для деревянных конструкций, защищенных от непосредственного атмосферного воздействия. Обмазки можно приготовлять на рабочем месте. Наносят их кистью в два приема с интервалом 12 часов. На 1 м2 обрабатываемой поверхности расходуется 1,2—1,5 кг антипирина. Обмазками покрывают деревянные конструкции, не требующие окраски — стропила, прогоны и т. п.

Наиболее распространенной в СССР была обмазка ИГС на основе известково-глиняного теста, поваренной соли (добавляемой для улучшения адгезии к древесине) и воды. Из-за содержания соли обмазка может корродировать металл.

Суперфосфатная обмазка состоит из суперфосфата—70% и воды—30%. После замешивания годность ее к употреблению — 7 ч. После нанесения этой обмазки поверхность конструкций приобретает белый цвет.

Сульфитно-глиняная обмазка имеет состав: сульфитный щелок—25%; глина жирная—47%; фтористый натрий— 3%; вода—25%. Щелок является отходом лесохимических производств. Его измельчают и растворяют в воде, подогретой до 70°С. Далее в раствор вводят фтористый натрий, а затем тщательно перемешивают его с глиной. Обработанная такой обмазкой поверхность имеет светло-коричневый цвет.

Современные антипирены делятся на силикатные, хлоридные, фосфатные, кремний-органические краски. Краски по эксплуатационным признакам разделяются на атмосферостойкие, допустимые к применению на открытом воздухе, и водостойкие, применяемые для обработки древесины в конструкциях закрытых помещений. При нанесении красок на конструкции влажность древесины должна быть не более 20%, а температура воздуха—не менее 10° С. Краски наносятся кистью или краскопультом.

Основой силикатных защитных красок (СК-Г, СК-ХЭМ, СК-Л) служит жидкое стекло. Такие краски могут быть сегодня приготовлены непосредственно на строительной площадке за несколько часов до начала работ. Древесина окрашивается за два приема с сушкой первого слоя 12 ч. Состав хлорпарафиновой эмульсии (в частях от общей массы): хлорпарафин— 4; каолин—2; вода—4 части. Хлоридная краска марки ХЛ-К приготовляется на рабочем месте в составе: хлористый магний—42,5%; хлористый кальций—5%; окись магния— 25%; сухой литопон—20%; вода—7,5%. Она пригодна для использования в течение 8 ч. Наносят краску в два приема с интервалом 12 ч, с общим расходом 500 г/м2 поверхности. Краска окрашивает древесину в белый цвет. Применяется только в помещениях. Все компоненты доступны и дешевы. Исследования показывали, что наличие в составе красок жидкого натриевого стекла позволяло таким составам сохранять огнезащитные свойства до 10-ти лет и более.

Составы силикатных огнезащитных красок

| Компоненты |

Содержание компонентов в красках (% по массе) |

||||

|

СК-Г |

СК-ХЭМ

|

СК-Л |

|||

|

грунт |

краска |

||||

| Жидкое натриевое стекло (плотность 1,3; модуль ниже 2,7) |

37,1 |

37,1 |

37,1 |

54 |

|

| Мел |

37,1 |

37,1 |

36,5 |

— |

|

| Глицерин |

1,9 |

1,9 |

1,9 |

— |

|

| Цинковые белила |

1,9 |

1,9 |

1,8 |

— |

|

| Сурик железный |

— |

— |

0,6 |

— |

|

| Литопон |

— |

— |

— |

39 |

|

| Асбестовая пыль |

— |

— |

— |

7 |

|

| Вода |

22 |

12 |

12 |

— |

|

Для деревянных конструкций, эксплуатируемых на открытом воздухе, применялись краски на основе хлорорганических соединений—ПХВО-А, МХС, ППЛ и др. Краска ПХВО на основе перхлорвинила до начала 90-х годов выпускалась в готовом виде. Она наносилась в четыре слоя с перерывами по 3 ч. Расход ее составляет 0,6 кг/м2. Применялась также модифицированная асбестом краска ПХВО-А с лучшими огнезащитными свойствами. Краска наносилась в три слоя с промежутком 3 ч при норме расхода 0,5 кг/м2. В составе краски МХС кроме перхлорвинила входил мел, хлорпарафин и олифа. Древесина окрашивается за два раза с расходом краски 0,3 кг/м2. Эти составы сохраняли огнезащитные свойства до 12-ти лет и одновременно имели отличные антисептические свойства. В 90-е годы их выпуск был прекращен.

Одним из способов огнезащиты древесины с применением полимеров является предварительная поверхностная пропитка элементов растворами антипиренов с последующей окраской пропитанной поверхности лаком или эмалью. На этом принципе основано применение краски ППЛ. Она состоит из двух частей—пропиточного и отделочного составов. В первый входит углекислый калий (поташ)—25%, керосиновый контакт—3%, вода—72%; во второй — перхлорвиниловый ХСЛ или винилиденхлоридный ХС-76, лаки—90—95% и пластификатор( как правило, совол)—5—10%. Лаки представляют собой растворы соответствующих полимеров в растворителе Р-4 (смесь бутилацетата, ацетона и толуола).

Пропиточный состав наносится кистью или краскопультом два раза, затем древесина подсушивается. Далее наносится отделочный состав тремя слоями. Перерыв между нанесением каждого слоя не менее 3 ч. Перед нанесением покрытия поверхность древесины должна быть очищена от пыли и грязи. Механическая обработка пропитанной древесины не рекомендуется, так как это приводит к удалению огнезащитного слоя. После нанесения состава ППЛ на древесину материал становится трудно воспламеняем. Сочетание поверхностной пропитки с полимерным покрытием позволяет стабилизировать огнезащитный эффект раствора и сохранить декоративные качества древесины. Для наружных конструкций этот способ не рекомендуется из-за недостаточной атмосфероустойчивости покрытия.

На основе карбамидных смол была разработана огнезащитная краска МФК. Ее антипирирующее действие обусловлено присутствием моноаммонийфосфата. Краску приготовляли смешиванием двух частей—жидкой и сухой. Для приготовления жидкой части в нержавеющую емкость загружают по рецептуре формалин, нейтрализованный 10%-ным едким натром до рН=7, а затем добавляли необходимое количество мочевины и дициандиамида до полного растворения.

Защитные составы отличаются по долговечности (обычно требуется обновление через 2-4 года), водо- и атмосферостойкости, декоративности, стоимости (в некоторых случаях стоимость комплексной защиты может составлять до 20%). Основной способ нанесения лакокрасочных составов – напыление или окраска.