Силикатные бетоны. Автоклавная обработка

Одним из путей снижения стоимости капитального строительства является замена бетонов на клинкерных цементах силикатными бетонами и бетонами на бесклинкерных вяжущих. Силикатные и бесклинкерные бетоны — материалы, получаемые путем тепловлажностной обработки (в основном, автоклавной) смеси вяжущего, состоящего из извести и тонкодисперсных кремнеземистых компонентов или других вяжущих, заполнителей, добавок и воды.

Одним из путей снижения стоимости капитального строительства является замена бетонов на клинкерных цементах силикатными бетонами и бетонами на бесклинкерных вяжущих. Силикатные и бесклинкерные бетоны — материалы, получаемые путем тепловлажностной обработки (в основном, автоклавной) смеси вяжущего, состоящего из извести и тонкодисперсных кремнеземистых компонентов или других вяжущих, заполнителей, добавок и воды.

Материалы на основе известково-кремнеземистого и бесклинкерных вяжущих делят на следующие группы: материалы на известково-кремнеземистом вяжущем называют силикатными бетонами; силикатные бетоны, в состав которых введена глина — глиносиликатными; материалы на бесклинкерных вяжущих получили название бесцементных бетонов; бесцементные бетоны, заполнителем в которых является зола, называют золобетонами.

Плотные силикатные бетоны и бетоны на бесклинкерных вяжущих изготавливают с пределом прочности при сжатии 10, 15, 20, 25, 30 и 40 МПа (100, 150, 200, 250, 300 и 400 кг/см2) и морозостойкостью — 15, 25 и 50 циклов попеременного замораживания и оттаивания.

Как показали исследования и опыт заводского производства, силикатные бетоны и бетоны на бесклинкерных вяжущих, особенно автоклавного твердения, не уступая по качеству бетонам на клинкерном цементе, обладают по сравнению с ними рядом преимуществ:

1) производство известково-кремнеземистых и бесклинкерных вяжущих значительно проще и требует меньших капитальных затрат, вследствие чего их стоимость значительно ниже; к тому же их расход на 1 м3 бетона составляет 200—250 кг, тогда как для получения обычных бетонов с такой же прочностью требуется не менее 300—400 кг клинкерного цемента;

2) широко используются дешевые местные материалы и отходы промышленности (известь, песок, зола, доменные шлаки и т. п.);

3) для производства этих бетонов в большинстве случаев не требуется сравнительно дорогого крупного заполнителя;

4) обладают меньшей объемной массой;

5) стоимость сборных конструкций и деталей на 25—50% ниже стоимости аналогичных изделий из бетонов на клинкерных цементах.

Несмотря на технико-экономическую целесообразность использования силикатных бетонов и бетонов на бесклинкерных вяжущих, их производство в настоящее время составляет около 10% от общего производства сборного железобетона, что объясняется недостаточным выпуском технологического оборудования и особенно автоклавов большого диаметра.

Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70…80%), молотого песка (8.. 15%) и молотой негашеной извести (6… 10%). Плотный силикатный бетон является разновидностью тяжелого бетона.

Силикатным бетоном называют затвердевшую в автоклаве уплотненную смесь, состоящую из кварцевого песка (70…80%), молотого песка (8.. 15%) и молотой негашеной извести (6… 10%). Плотный силикатный бетон является разновидностью тяжелого бетона.

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнители плотные — песок и щебень или песчано-гравийная смесь), легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (заполнителем служат пузырьки воздуха, равномерно распределенные в объеме изделия).

Вяжущим в силикатном бетоне является тонкомолотая известково-кремнеземистая смесь — известково-кремнеземистое вяжущее, способное при затворении водой в процессе тепловлажностной обработки в автоклаве образовывать высокопрочный искусственный камень.

В качестве кремнеземистого компонента применяют молотый кварцевый песок, металлургические (главным образом доменные) шлаки, золы ТЭЦ. Кремнеземистый компонент (тонкомолотый песок) оказывает большое влияние на формирование свойств силикатных бетонов. Так, с возрастанием дисперсности частиц молотого песка повышаются прочность, морозостойкость й другие свойства силикатных материалов.

С увеличением тонкости помола песка повышается относительное содержание СаО в смеси вяжущего до тех пор, пока содержание активной СаО обеспечивает возможность связывания ее во время автоклавной обработки имеющимся песком в низкоосновные гидросиликаты кальция. При удельной поверхности молотого песка 2000…2500 см2/г содержание извести в смеси (в пересчете на СаО) составляет 20…28% от массы известково-кремнеземистого вяжущего, а при удельной поверхности песка более 2500 см2/г оптимальное содержание СаО в смешанном вяжущем может быть повышено до 33%.

Автоклавный силикатный бетон. Смесь известково-кремнезёмистого вяжущего, песка и воды. В качестве вяжущих используют известково-пуццолановый, известково-шлаковый и известково-зольный цементы. Изделия из силикатного автоклавного бетона имеют достаточную морозостойкость, водостойкость и химическую стойкость к некоторым агрессивным средам. Из автоклавного силикатного изготовляют крупные, плотные, силикатные стеновые блоки.

Качество силикатных изделий автоклавного твердения зависит не только от состава и структуры новообразований, но и от правильного управления физическими явлениями, возникающими на различных этапах автоклавной обработки. При автоклавной обработке кроме физико-химических процессов, обеспечивающих синтез гидросиликатов кальция, имеют место физические процессы, связанные с температурными и влажностными градиентами, определяемые термодинамическими свойствами водяного пара и Изменениями физических характеристик в сырьевой смеси, а затем и в образовавшемся искусственном силикатном камне.

В составе силикатного камня преобладают низкоосновные гидросиликаты кальция, имеющие тонкоигольчатое или чешуйчатое микрокристаллическое строение типа CSH(B), и тоберморит. Однако наряду с низкоосновными могут быть и более крупнокристаллические высокоосновные гидросиликаты калиция типа С2SH(A).

Развитие производства крупноразмерных силикатных изделий, особенно полной заводской отделки, способствует индустриализации строительства, дает возможность экономить цемент и позволяет расширить базу полносборного строительства. Наибольшее практическое распространение получили тяжелые мелкозернистые бетоны плотностью 1800…2500 кг/м3 и прочностью 15, 20, 25, 30 и 40 МПа. Можно получить силикатный бетон прочностью до 80 МПа при увеличении дисперсности и количества тонкомолотого кварцевого песка в смеси известково-кремнеземистого вяжущего, сильном уплотнении и соответствующем режиме автоклавной обработки.

Прочность силикатного бетона при сжатии, изгибе и растяжении, деформативные свойства, сцепление с арматурой обеспечивают одинаковую несущую способность конструкций из силикатного и цементного бетона при одинаковых их размерах и степени армирования. Поэтому силикатный бетон можно использовать для армированных и предварительно напряженных конструкций, что ставит его в один ряд с цементным бетоном.

Из плотных силикатных бетонов изготовляют несущие конструкции для жилищного, промышленного и сельского строительства: панели внутренних стен и перекрытий, лестничные марши и площадки, балки, прогоны и колонны, карнизные плиты и т. д. В последнее время тяжелые силикатные бетоны применяют для изготовления таких высокопрочных изделий, как прессованный безасбестовый шифер, напряженно-армированные силикатобетонные железнодорожные шпалы, армированные силикатобетонные тюбинги для отделки туннелей метро и для шахтного строительства (бетон прочностью 60 МПа и более).

Коррозия арматуры в силикатном бетоне зависит от плотности бетона и условий службы конструкций; при нормальном режиме эксплуатации сооружений арматура в плотном силикатном бетоне не корродирует. При влажном и переменном режимах эксплуатации в конструкциях из плотного силикатного бетона арматуру необходимо защищать антикоррозионными обмазками.

Силикатный бетон на пористых заполнителях — новый вид легкого бетона. Твердение его происходит в автоклавах. Вяжущие для этих бетонов применяют те же, что и для плотных силикатных бетонов, а заполнителями служат пористые заполнители: керамзит, вспученный перлит, аглопорит, шлаковая пемза

и другие пористые материалы в виде гравия и щебня. В настоящее время крупноразмерные изделия из силикатного бетона выпускают большой номенклатуры. Из силикатного бетону изготовляют крупные стеновые блоки внутренних несущих стен панели перекрытий и несущих перегородок, ступени, плиты балки. Элементы, работающие на изгиб, армируют стержнями и сетками.

Технология изготовления силикатобетонных изделий состоит из следующих основных операций: добычи песка и отделения крупных фракций; добычи и обжига известняка (если известь производят на силикатном заводе), дробления извести- приготовления известково-песчаного вяжущего путем дозирования извести, песка и гипса и помола их в шаровых мельницах; приготовления силикатобетонной смеси путем смешения немолотого песка с тонкомолотой известково-песчаной смесью и водой в бетоносмесителях с принудительным перемешиванием; формования изделий и их выдерживания; твердения отформованных изделий в автоклавах при температуре 174…200 °С и давлении насыщенного пара до 0,8…1,5 МПа. Для получения плотных силикатных изделий применяют изесть с удельной поверхностью 4000…5000 см2/г, а песок — 2000…2500 см2/г.

Изделия на молотой негашеной извести можно получить повышенной прочности и морозостойкости. Для этой цели регулируют сроки гидратации извести путем введения гипса, поверхностно-активных веществ и т. д. Молотую негашеную известь целесообразно применять для изделий, изготовленных на пластичной бетонной смеси. В таких свежесформованных изделиях гашение молотой извести не вызывает образования трещин, а увеличение объема способствует большому уплотнению изделия.

При последующей гидратации негашеной извести гидрат оксида кальция, возникающий в уже отформованных изделиях, более активно взаимодействует с кремнеземом, чем ранее образовавшийся в гашеной извести гидрат оксида кальция. В очень уплотненных прессованием изделиях из жестких смесей гашение молотой негашеной извести может повлечь образование трещин, поэтому с увеличением степени уплотнения целесообразно проводить частичное гашение извести путем совместного помола ее с влажным песком или предварительное выдерживание известково-песчаной смеси, как это предусматривается при производстве силикатного кирпича.

Для силикатных изделий с прочностью до 10…15 МПа песок можно применять в немолотом виде с известью 6… 10% в расчете на активную СаО. Для изготовления автоклавных силикатных изделий расход извести составляет 175…250 кг на 1 м3 изделия.

Зависимость содержания СаО от зернового состава песка

Крупноразмерные изделия формуют на виброплощадках иногда с пригрузом или с вибропригрузом. Отформованные силикатные изделия подвергают запариванию в автоклавах диаметром 2,6 и 3,6 м.

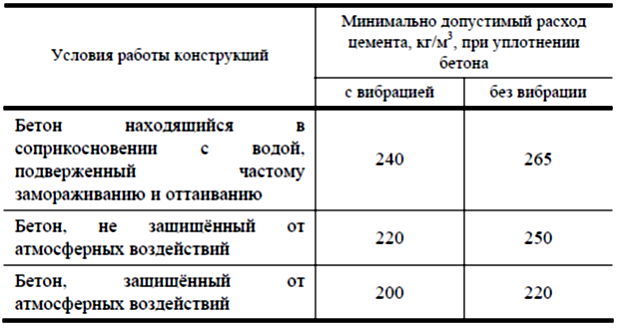

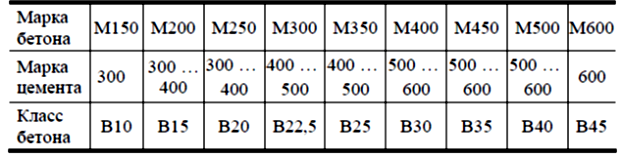

Значения минимально допустимого расходы цемента

Режим запаривания изделий из плотного силикатного бетона следующий: подъем давления пара до 0,8 МПа — 1,5…2 ч; выдерживание при этом давлении — 8…9 ч и спуск давления — 2…3 ч. Вибрированные крупноразмерные, силикатные изделия имеют прочность при сжатии 15…40 МПа, плотность—1800… 2100 кг/м3, морозостойкость — 50 циклов и более. При силовом вибропрокате силикатные изделия получают прочностью до 60 МПа и плотностью до 2300 кг/м3.

Режим запаривания изделий из плотного силикатного бетона следующий: подъем давления пара до 0,8 МПа — 1,5…2 ч; выдерживание при этом давлении — 8…9 ч и спуск давления — 2…3 ч. Вибрированные крупноразмерные, силикатные изделия имеют прочность при сжатии 15…40 МПа, плотность—1800… 2100 кг/м3, морозостойкость — 50 циклов и более. При силовом вибропрокате силикатные изделия получают прочностью до 60 МПа и плотностью до 2300 кг/м3.

Применяют плотные силикатобетонные изделия для строительства жилых, промышленных и общественных зданий; не рекомендуется использовать их для фундаментов и других конструкций, работающих в условиях высокой влажности.

Силикатный бетон выгодно отличается от обычного цементного бетона более однородной мелкозернистой структурой. Несмотря на меньшую плотность, малый расход вяжущего вещества и пониженную объемную массу (1800—2200 кг/м3), показатели физико-механических свойств силикатных бетонов не уступают аналогичным показателям обычного бетона. Так, силикатные бетоны автоклавного твердения при расходе извести 8—10% от массы твердых компонентов и уплотнении вибрированием имеют прочность 10—20 МПа (100—200 кг/см2).

При добавке в силикатные бетоны 10—30% тонкомолотого кварцевого песка их прочность при сжатии возрастает в 2—3 раза и достигает 50—60 МПа (500—600 кг/см2), что трудно достигнуть в обычных бетонах с большим расходом портландцемента высоких марок (при неавтоклавном твердении). Силикатный бетон обладает необходимым сцеплением со стальной арматурой и имеет близкий к ней коэффициент линейного расширения, что обеспечивает возможность его применения в армированных строительных деталях. При наличии в изделиях защитного слоя достаточной толщины стальная арматура в силикатном бетоне повышенной плотности хорошо сохраняется и не подвергается коррозии.

Используя различные соотношения для плотного бетона – можно готовить изделия с различными заданными характеристиками и плотностью.

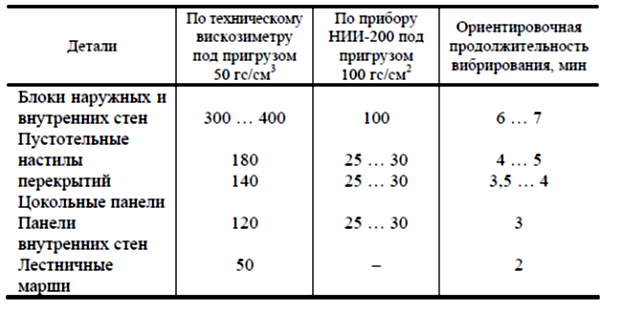

Жесткость силикатной бетонной смеси при изготовлении различных изделий

По стойкости в условиях систематического воздействия воды силикатные бетоны несколько уступают цементным. Долголетняя служба силикатного кирпича в кладке наружных стен зданий, находящихся в условиях переменных температур и влажности воздуха, свидетельствует о высокой морозостойкости силикатных бетонов. Физико-механические показатели силикатных бетонов определяются в основном их плотностью, а также активностью и количеством образующегося при твердении цементирующего вещества. Плотность силикатного бетона зависит от зернового состава смеси твердых компонентов, а также от относительного содержания извести и воды в смеси.

Количество и активность цементирующего вещества в бетоне зависят от количества и активности извести, удельной поверхности частиц кварцевого песка или других кремнеземистых компонентов, реагирующих с гидратом окиси кальция, а также от режима тепловлажностной обработки. Важным условием получения силикатного бетона достаточной плотности является правильный выбор типа уплотняющего оборудования и его мощности.

Для получения плотных силикатных бетонов заполнитель должен обладать наименьшей пустотностью. Для обеспечения оптимального зернового состава заполнителя выбирают материалы с достаточным количеством мелких и крупных фракций или приготавливают искусственные смеси из сырья с различной крупностью зерен, а также смеси с добавками молотого кремнеземистого компонента. При составлении смеси берут обычно 60—70% по массе песка средней крупности с раз мерами зерен более 0,6 мм и 30—40% мелкого песка с размерами зерен менее 0,6 мм.

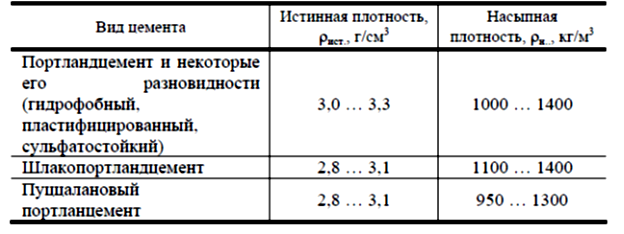

Значение плотности цементов

Значительное увеличение прочности силикатных бетонов на известково-кремнеземистом вяжущем объясняется повышением плотности смеси, увеличением реагирующей поверхности зерен кремнеземистого компонента, а также остроугольной формой и свежеобнаженной поверхностью частиц. Это обеспечивает лучшие условия для взаимодействия гидрата окиси кальция с кремнеземом частиц песка и приводит к образованию большого количества цементирующего вещества.

Необходимое содержание известково-кремнеземистого вяжущего в силикатных бетонах определяется его активностью и дисперсностью, количеством кремнеземистой составляющей и степенью удобоукладываемости смеси. В зависимости от требуемой прочности и степени уплотнения смеси при формовании количество извести в составе известково-кремнеземистого вяжущего колеблется от 5 до 15% по массе. Содержание известково-кремнеземистого вяжущего в смеси характеризуют чаще величиной активности смеси.

Рекомендуемые марки цемента для бетонов разных классов

Активностью силикатной смеси называют содержание в ней активной окиси кальция, обеспечивающей при данном способе уплотнения получение необходимой прочности силикатного бетона. С повышением активности смеси плотность силикатного бетона возрастает. Однако содержание извести в вяжущем целесообразно увеличивать лишь до определенного предела, пока количество остающейся в бетоне несвязанной извести будет небольшим. При дальнейшем увеличении содержания свободной извести в вяжущем прочность и стойкость его начнут снижаться.

Большое влияние на качество бетона оказывает дисперсность и равномерность распределения известково-кремнеземистого вяжущего в смеси, а также количество содержащейся в ней воды. Чем меньше размер частиц извести и равномернее они распределены по поверхности зерен кремнеземистого компонента, тем полнее протекает процесс их взаимодействия и увеличивается количество цементирующего продукта. Как и в обычных бетонах, плотность и прочность силикатных бетонов связана с водовяжущим отношением.

Минимально допустимое количество воды в смеси определяется расходом ее на гашение извести для получения достаточного количества известкового теста для смазки поверхности частиц кремнеземистого компонента с целью обеспечения заданной подвижности смеси.

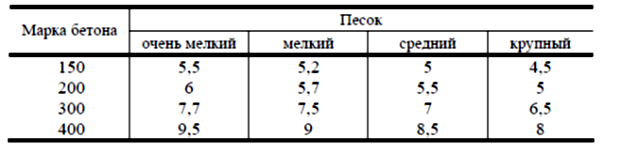

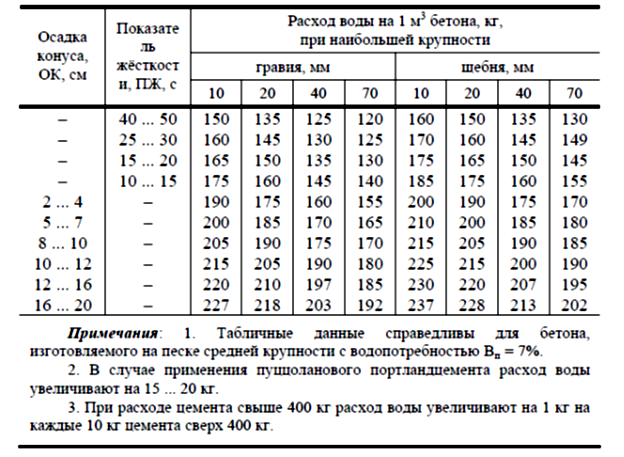

Расход воды на 1м3 бетона

Каждому виду и зерновому составу кремнеземистого компонента, расходу извести, методу и режиму уплотнения соответствует оптимальный расход воды, при котором силикатный бетон будет иметь наибольшую прочность. Смеси с оптимальным расходом воды относятся к числу жестких, уплотнение которых вызывает большие затруднения. Удобоукладываемость силикатных смесей определяется так же, как и для обычных бетонных смесей.

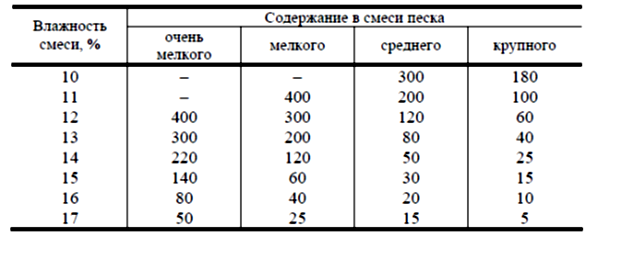

Зависимость жесткости (по вискозиметру) – от влажности и зернового состава песка

Увеличить подвижность смесей можно повышением водовяжущего отношения, введением добавок тонкодисперсной глины и применением молотой негашеной извести.

Увеличить подвижность смесей можно повышением водовяжущего отношения, введением добавок тонкодисперсной глины и применением молотой негашеной извести.

В силу меньшей водопотребности смесей с вяжущим на молотой негашеной извести и учитывая, что из общего количества воды, введенной в смесь для придания ей необходимой подвижности, часть ее расходуется на образование гидрата окиси кальция в твердой фазе, замена гашеной извести молотой кипелкой обеспечивает повышение плотности и прочности силикатного бетона.

Подбор состава плотного силикатного бетона осуществляют опытным путем в следующей последовательности:

- определяют оптимальное содержание воды, обеспечивающее получение наиболее плотной бетонной смеси при принятом способе уплотнения формуемых образцов. При изготовлении изделий с вибрационным уплотнением количество воды колеблется от 10 до 15% от массы сухой смеси компонентов;

- выявляют необходимое содержание известково-кремнеземистого вяжущего в смеси, а в случае применения тонкомолотых добавок песка или иных кремнеземистых компонентов также и оптимальный размер молотой добавки. В зависимости от тонкости измельчения песка и активности извести добавка молотого песка составляет обычно 50—150% от массы извести. Содержание всех компонентов смеси устанавливают на основе пробных замесов с тремя различными расходами извести и с тремя соотношениями молотого песка и извести для каждого расхода вяжущего (9 составов);

- на основе результатов испытаний образцов, изготовленных и твердевших в условиях, близких к производственным, строят кривые зависимости прочности силикатного бетона от расхода извести и количества добавки молотого песка;

- выбирают требуемый состав и производят расчет количества материалов на один замес гасильного барабана и смесителя.

Автоклавный силикатный бетон. Смесь известково-кремнезёмистого вяжущего, песка и воды. В качестве вяжущих используют известково-пуццолановый, известково-шлаковый и известково-зольный цементы. Изделия из силикатного автоклавного бетона имеют достаточную морозостойкость, водостойкость и химическую стойкость к некоторым агрессивным средам. Из автоклавного силикатного изготовляют крупные, плотные, силикатные стеновые блоки.

Автоклавная обработка

Автоклав — аппарат для проведения различных процессов при нагреве и под давлением выше атмосферного. В этих условиях достигается ускорение реакции и увеличение выхода продукта. При использовании в химии или для проведения химических реакций используют название химический реактор. При использовании в медицине для стерилизации при высоком давлении и температуре — только автоклав. В случае, если стерилизация проводится при высокой температуре, но без давления, используют термин стерилизатор или сушильный шкаф. Был изобретён Дени Папеном в 1679 году. Автоклав — Реактор для гидротермального синтеза.

Автоклав — аппарат для проведения различных процессов при нагреве и под давлением выше атмосферного. В этих условиях достигается ускорение реакции и увеличение выхода продукта. При использовании в химии или для проведения химических реакций используют название химический реактор. При использовании в медицине для стерилизации при высоком давлении и температуре — только автоклав. В случае, если стерилизация проводится при высокой температуре, но без давления, используют термин стерилизатор или сушильный шкаф. Был изобретён Дени Папеном в 1679 году. Автоклав — Реактор для гидротермального синтеза.

Автоклавная обработка — последняя и самая важная стадии производства силикатных изделий. В автоклаве происходи сложные процессы превращения исходной, уложенной и уплотненной силикатобетонной смеси в прочные изделия разной плотности ,формы и назначения. В настоящее время выпускаются автоклавы диаметром 2,6 и 3,6 м, длиной 20…30 и 40 м.

Автоклав представляет собой цилиндрический горизонтальный сварной сосуд (котел) с герметически закрывающимися с торцов сферическими крышками. Котел имеет манометр, показывающий давление пара, и предохранительный клапан, автоматически открывающийся при повышении в котле давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загружаемые в автоклав вагонетки с изделиями.

Автоклавы оборудованы траверсными путями с передаточными тележками — электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь в окружающее пространство поверхность автоклава и всех паропроводов покрывают слоем теплоизоляции. Применяют тупиковые или проходные автоклавы. Автоклавы оборудованы магистралями для выпуска насыщенного пара, перепуска отработавшего пара в другой автоклав, в атмосферу, утилизатор и для конденсатоотвода.

Автоклавы оборудованы траверсными путями с передаточными тележками — электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь в окружающее пространство поверхность автоклава и всех паропроводов покрывают слоем теплоизоляции. Применяют тупиковые или проходные автоклавы. Автоклавы оборудованы магистралями для выпуска насыщенного пара, перепуска отработавшего пара в другой автоклав, в атмосферу, утилизатор и для конденсатоотвода.

При эксплуатации автоклавов необходимо строго соблюдать «Правила устройства и безопасности эксплуатации сосудов, работающих под давлением».

После загрузки автоклава крышку закрывают и в него медленно и равномерно впускают насыщенный пар. Автоклавная обработка является наиболее эффективным средством ускорения твердения бетона. Высокие температуры при наличии в обрабатываемом бетоне воды в капельножидком состоянии создают благоприятные условия для химического взаимодействия между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества — гидросиликатов кальция.

После загрузки автоклава крышку закрывают и в него медленно и равномерно впускают насыщенный пар. Автоклавная обработка является наиболее эффективным средством ускорения твердения бетона. Высокие температуры при наличии в обрабатываемом бетоне воды в капельножидком состоянии создают благоприятные условия для химического взаимодействия между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества — гидросиликатов кальция.

Весь цикл автоклавной обработки условно делится на пять этапов:

1 — от начала впуска пара до установления в автоклаве температуры 100 °С;

2 — повышение температуры среды и давления пара до назначенного минимума;

3 — изотермическая выдержка при максимальном давлении и температуре;

4 — снижение давления до атмосферного, температуры до 100 °С;

5 — период постепенного остывания изделий от 100 до 18…20 °С либо в автоклаве, либо после выгрузки их из автоклава.

Для производства изделий автоклавного твердения широко используют местные материалы: известь, кварцевые пески, отходы промышленности.

Прочные и водостойкие автоклавные материалы и изделия получаются в результате химического взаимодействия тонкоизмельчённых извести и кремнезёмистых компонентов в процессе их гидротермической обработки в паровой среде при 175 °C в автоклавах под давлением 0,8-1,4 МПа. В результате химической реакции возникает прочное и водостойкое вещество (силикат кальция), который цементирует частицы песка, образуя искусственный камень. Автоклавные материалы и изделия могут иметь как плотную, так и ячеистую структуру.

Силикатный кирпич формуют на специальных прессах из тщательно приготовленной однородной смеси чистого кварцевого песка (92-95 %), воздушной извести (5-8 %) и воды (7-8 %). После прессования кирпич запаривают в автоклавах в среде, насыщенной парами, при 175 °C и давлении 0,8 МПа. Изготавливают кирпич одинарный размером 250×120×65 мм и модульный (полуторный) размером 250×120×88 мм; сплошной и пустотелый, лицевой и рядовой. Марка кирпича: 75, 100, 125, 150, 200, 250.

Силикатный бетон — искусственный камневидный материал, представляет собой затвердевшую при тепловлажностной обработке паром повышенного давления смесь известково-кремнеземистого вяжущего, заполнителя и воды.

Силикатные бетоны классифицируются по основному назначению на конструкционные и специальные:

по виду — заполнителей на бетоны на плотных и пористых заполнителях;

по крупности заполнителей — на мелко- и крупнозернистые. Силикатные бетоны по ГОСТ 25214 характеризуются следующими показателями и свойствами:

— предел прочности при осевом сжатии от 7,5 до 70,0;

— предел прочности на осевое растяжение от 1,0 до 4,0;

— предел прочности на растяжение при изгибе от 2,5 до 7,0;

— морозостойкость от F 35 до F 600;

— водонепроницаемость от В 2 до В 10;

— средняя плотность от 1000 до 2400 кг/м3.

Отпускная плотность силикатного бетона в изделиях равна заданной проектной марке.

Показатели истираемости силикатного бетона на плотных заполнителях, характеризующиеся потерями массы образцов при испытании на истираемость, не должны превышать указанных ГОСТ 13015.0.

Свойства изделий из силикатного бетона аналогичны свойствам изделий из цементного бетона. Из силикатного бетона могут быть изготовлены многие сборные изделия, применяемые в жилищном, гражданском, промышленном и сельском строительстве. Наиболее эффективно изготовление из силикатного бетона пустотных изделий (плиты перекрытий, колонны, ригели, балки, сваи), так как пустоты улучшают условия прогрева и охлаждения изделий, снижают массу изделий и расход материалов на их изготовление.

Для малоэтажного строительства могут быть изготовлены:

— элементы несъемной железосиликатнобетонной опалубки для ленточных фундаментов;

— фундаментные блоки;

— блоки стен подвалов;

— камни бетонные стеновые;

— перемычки;

— ступени и лестничные марши;

— многопустотные плиты перекрытий или плиты сплошного сечения;

— балки таврового и прямоугольного сечения для сборных перекрытий и покрытий;

— пустотелые камни-вкладыши для сборных перекрытий и покрытий;

— линейные элементы стропил и обрешетки для черепичной кровли;

— черепица.

В крупнопанельном домостроении из силикатного бетона могут быть изготовлены все внутренние несущие изделия: внутренние стеновые панели, плиты перекрытий, лестничные площадки и марши, элементы каркаса, стропила.

Для приготовления силикатного бетона применяются следующие материалы: вяжущее, заполнители, добавки и вода.

Вяжущее. В силикатном бетоне вяжущим материалом является продукт совместного тонкого измельчения негашеной воздушной кальциевой или гидравлической извести с кремнеземистыми материалами, которые вступают между собой в химическое взаимодействие в процессе автоклавной обработки. В состав вяжущих вводят также добавки для регулирования сроков схватывания, повышения размолоспособности компонентов вяжущего.

В качестве вяжущих применяют:

— известково—кремнеземистые, состоящие из тонкомолотых извести и песка (кварцевого, кварцево—полевошпатового, полиминерального состава, отходов горнообогатительных комбинатов);

— шлаковые, состоящие из металлургического, фосфорного или топливного шлака и извести;

— известково-зольные, состоящие из тонкомолотых извести и топливных зол;

— известково-аглопоритовые и др., состоящие из извести и отходов производства искусственных пористых заполнителей;

— известково-белитовые, состоящие из тонкомолотых продуктов низкотемпературного обжига известково-кремнеземистой шихты и песка или белитового (нефелинового) шлама и песка.

Компонент вяжущего — известь должна удовлетворять требованиям ГОСТ 9179 со скоростью гашения не более 25 мин.

Шлаки должны соответствовать ГОСТ 3476 и содержание в них сернокислых и сернистых примесей в пересчете на S03 должно быть не более 2%^ загрязняющие примеси не допускаются.

Золы должны соответствовать ГОСТ 25828, кроме содержания свободного оксида кальция, которое не регламентируется.

В качестве мелкого заполнителя силикатного бетона применяют природные и дробленные пески, удовлетворяющие требованиям ГОСТ 8736 и ОСТ 21 -1 «Песок для производства изделий автоклавного твердения». При этом средняя насыпная плотность песка должна быть не менее 1300 кг/м3;

содержание зерен размером от 5 до 10 мм не более 25%;

содержание пылевидных, илистых и глинистых частиц размером менее 0,05 мм не более 3%;

содержание органических примесей не темнее цвета эталона; содержание кварца (несвязанного Si02) не нормируется;

содержание — в пересчете на Na20, не более 3,6 %;

содержание сернистых и сернокислых соединений в пересчете на S03 не более 2%;

содержание слюды не более 0,5%:

посторонние засоряющие примеси ( древесина, глыбы песчаника и глины, камни, металлы и др.) — не допускаются. Содержание окислов К20 (по калиевому полевому шпату) пересчитывают на содержание Na20 (по натриевому полевому шпату) умножением количества К20 в % на 0,66. Содержание щелочей (К20 + Na20) и слюды определяют только при поступлении песка нового месторождения.

В качестве крупного заполнителя применяют щебень из плотных горных пород, щебень из гравия или доменного, фосфорного и других видов шлака размером зерен не более 20 мм, отвечающие требованиям ГОСТ 10268, ГОСТ 5578, искусственный безобжиговый силикатный гравий, а также пористые заполнители, отвечающие требованиям ГОСТ 9757, ГОСТ 11991, ГОСТ 19345, ГОСТ 9759, ГОСТ 9760, ГОСТ 25592.

Для регулирования свойств вяжущего, бетонной смеси и бетона применяют следующие добавки:

— гипсовый камень по ГОСТ 4013 — для замедления гидратации извести;

— триэтаноламин (ТЭА) по ТУ 6-02-916 — для повышения размо-лоспособности компонентов вяжущего и пластификации бетонных смесей;

— кремнийорганические жидкости ГКЖ – 10 и ГКЖ – 11 по ТУ 6 -02 – 6976 – 74, синтетическая пластифицирующая добавка СПД-М по ТУ 38-303-18-84;

— поверхностно-активный щелок (ТУ 6 – 03 – 26), ЛСТ по ОСТ 13 -183-83, сульфитно— дрожжевую бражку (СДБ) по ОСТ 81 – 79 – 74 для улучшения удобоукладываемости и воздухововлечения. Могут использоваться и другие добавки. При этом эффективность их применения должна быть проверена в конкретных производственных условиях.

Вода для приготовления силикатного бетона должна отвечать требованиям действующих стандартов на воду для приготовления бетона.

Для армирования сборных деталей из плотного силикатного бетона применяют арматуру и закладные детали в соответствии с СНиП 11 .203.01 и ГОСТ 10922. 152

В состав предприятия по производству изделий из силикатного бетона входят: отделение приема сырьевых материалов, арматурное, помольное, бетоносмесительное, формовочное, автоклавное отделение, склад готовой продукции.

В помольном отделении совместно измельчают все компоненты вяжущего.

Подготовка этих материалов перед помолом состоит в следующем:

— известковые материалы и гипсовый камень измельчают до предельной крупности кусков 25 мм, а шлак до предельной крупности 10 мм;

— песок карьерной влажности просеивают через виброгрохот с отверстиями 10 мм. Мерзлый песок оттаивают;

— шлак с влажностью более 25% , в целях предотвращения замазывания мельниц, сушат.

Измельчение материалов производят в вибрационных или трубных мельницах.

При использовании извести с нестабильными свойствами тонкомолотое вяжущее усредняют в гомогени/p/pзаторах СМ-991, в которых его механически и пневматически перемешивают в течении 1 часа.

Бетоносмесительное отделение по своему назначению и составу аналогично бетоносмесительному отделению предприятия по производству железобетонных изделий на основе цемента.

Для перемешивания силикатобетонной смеси применяют смесители принудительного действия.

Силикатобетонные смеси на основе известково—-кремнеземистых вяжущих приготавливают двумя способами: с сохранением эффекта гидратационного схватывания оксида кальция в бетонной смеси и с полной гидратацией оксида кальция в бетонной смеси без эффекта гидратационного схватывания (гидратный способ).

Силикатобетонные смеси на основе известково—-кремнеземистых вяжущих приготавливают двумя способами: с сохранением эффекта гидратационного схватывания оксида кальция в бетонной смеси и с полной гидратацией оксида кальция в бетонной смеси без эффекта гидратационного схватывания (гидратный способ).

По первому способу все компоненты бетонной смеси перемешивают в смесителе в один прием и затем используют для формования изделий. Бетонные смеси на основе шлакового вяжущего приготавливают по этому способу.

По второму (гидратному) способу вяжущее, заполнитель и часть воды после предварительного перемешивания помещают в силоса для полной гидратации извести. Затем в смесь добавляют необходимую по расчету воду и повторно перемешивают.

Из смеси, приготовленной по первому способу, получают изделия, характеризующиеся повышенными физико-механическими свойствами и большей стойкостью к воздействию агрессивных сред, чем изделия из смеси, приготовленной по второму способу.

При первом способе минимальное количество вяжущего в бетонной смеси должно составлять при использовании:

— крупного песка—заполнителя — 200 кг/м3,

— песка средней крупности — 230 кг/м3,

— мелкого и очень мелкого песка — 280 кг/м3.

Для приготовления смеси по второму способу минимальный расход вяжущего увеличивается на 50 – 100 кг/м3 бетона.

Все компоненты бетонной смеси — вяжущее, заполнитель и воду дозируют по массе с точностью для вяжущего и воды — 2%, заполнителя — 3%. Компоненты бетонной смеси загружают в смеситель в следующем порядке: заполнитель, затем вяжущее, после кратковременного перемешивания (30 с) — воду. Общая продолжительность перемешивания — 3-4 мин. Коэффициент выхода смеси (в плотном теле) — 0,8.

Для ускорения процесса гидратации извести и повышения прочности бетона-сырца, рекомендуется применять воду, подогретую до температуры 40—80 °С и песок с температурой не менее 0 °С.

Для пластификации бетонной смеси в ее состав вводят водные растворы пластифицирующих добавок.

Ориентировочный расход материалов на 1 м3 силикатного бетона: вяжущее — 380 – 400 кг, в том числе известь — 190-200 кг, песок—заполнитель – 1700-1800 кг, вода— 180-200 кг.

Бетонная смесь, приготовленная по первому способу, должна быть использована для формования не позднее 30-60 мин, причем нижний предел времени допустим для смесей с использованием вяжущего со степенью гидратации оксида кальция до 60%, а верхний — для смесей с более высокой степенью гидратации. Бетонная смесь, приготовленная на основе шлакового или известково-шлакового вяжущего, должна быть использована не позднее, чем через 60 мин

При подготовке смеси по второму способу, время переработки не должно превышать 60 мин.

Срезанные с отформованного изделия излишки и остатки бетонной смеси сразу же после формования возвращают в смеситель или бункер бетоноукладчика.

Силикатобетонные смеси, приготовленные с использованием эффекта гидратационного схватывания извести (первый способ), разогреваются за счет гидратации извести до 20 – 25 °С. При этом процесс гидратации извести сопровождается схватыванием с образованием структуры, обладающей тиксотропными свойствами. После окончания обработки смеси механическими воздействиями свежеотформованный бетон приобретает прочность от 0,1 до 1,5 МПа в зависимости от степени предварительной гидратации извести, жесткости смеси и степени ее уплотнения.

Силикатобетонные смеси, приготовленные на основе шлакового, известково-шлакового вяжущего, а также по гидратному способу, не разогреваются и свежеотформованный бетон характеризуется прочностью до 0,1 МПа.

Штабель с отформованными изделиями на автоклавной вагонетке при помощи электропередаточного моста или цепного загрузочного устройства с толкателем транспортируют в автоклав для тепловлажностной обработки.

Цикл автоклавной обработки состоит из трех основных периодов: подъема температуры и давления в автоклаве до 1,1 МПа; выдерживания изделий при постоянном давлении 1,1 МПа, снижения температуры и давления до атмосферного.

Во избежание нарушения структуры бетона первый период автоклавной обработки ведется равномерно с регулированием до 100 °С по температуре, а далее — по давлению.

Снижение давления в автоклаве с 1,1 МПа до атмосферного ведется равномерно по температуре.

Продолжительность первого периода — 3-5 час, второго — 4-6 час, третьего – 2-4 часа. Цикл автоклавной обработки с учетом времени на загрузку и выгрузку изделий составляет 12-15 часов.

При тепловлажностной обработке крупноразмерных изделий подъем температуры в автоклаве увеличивают для снижения различия температурных деформаций металлической формы и бетонного изделия в период нагрева.

При тепловлажностной обработке крупноразмерных изделий подъем температуры в автоклаве увеличивают для снижения различия температурных деформаций металлической формы и бетонного изделия в период нагрева.

Выгружаемые из автоклава силикатобетонные изделия не должны подвергаться резкому охлаждению. Остывание изделий должно происходить в неразобранных штабелях на вагонетках, при естественном или принудительном охлаждении.

Продолжительность принудительного охлаждения изделий должна быть от 6 до 8 час, а естественного остывания крупноразмерных изделий в штабелях форм до распалубки — не менее 20 час.

Для предупреждения образования в изделиях температурных усадочных трещин, разборку штабелей форм и снятие с верхнего изделия щита производят при разности температур поверхности изделий и цеха не более 40 °С.

Предприятия по производству изделий из плотного силикатного железобетона и бетона работают по агрегатно-поточной, конвейерной и полуконвейерной технологиям. Помол вяжущего и приготовление бетонной смеси производят в самостоятельных помольном цехе и БСУ либо в комплексном смесеприготовительном отделении (рис.7.3.1).

Известь, песок, гипсовый камень и вода через весовые дозаторы поступают в шаровую мельницу для приготовления известково-песчаного вяжущего. Затем с помощью пневмонасоса вяжущее через весовой дозатор поступает в бетоносмеситель принудительного действия. Одновременно в бетоносмеситель подается добавка ПАВ и песок через ленточный питатель. Приготовленная смесь поступает в бункер бетоноуклаладчика.

Технологический цикл производства силикатных изделий и бетона

Технологическая схема помольного и бетоносмесительного отделений: 1 – известь; 2 – песок; 3 – гипсовый камень; 4 – вода; 5- весовые дозаторы: 6 – шаровая мельница: 7 – пнев-мокамерные насосы: 8- аспирация: 9 – гомогенизатор; 10 – добавки ПАВ; 11- вяжущее; 12 – остаток формовочной смеси; 13 – ленточные питатели; 14 – бетоносмеситель принудительного действия; 15 – бункер накопитель: 16 – реверсивный транспортер; 17 – бункер бетоноукладчика; 18 – бункер отходов

Конвейерное производство изделий из плотного силикатного бетона мощностью 50 тыс. м в год для крупнопанельного домостроения: 1 – автоклавы; 2 – электропередаточный мост грузоподъемностью 80 т; 3 – посты охлаждения изделий и комплектации составов; 4 – кран пакетировшик; 5 – снятие креплений бортов и отпуск арматуры; 6 – удаление вкладышей и отпуск арматуры; 7 – распалубка на кантователе; 8 – чистка и смазка форм; 9 – сборка формы, укладка арматуры и закладных деталей; 10 – укладка каркасов; 11 – передаточная тележка; 12 – пост окончательной подготовки форм; 13 – укладка бетонной смеси; 14 – виброплощадка с антишумовым колпаком; 15- выравнивание поверхности и срезка излишков смеси; 16 – до-уплотнение поверхности изделия; 17 – подготовка изделий к автоклавной обработке; 18 – пост комплектации штабеля; 19 – пост разборки штабеля; 20 – вывоз готовой продукции; 21 – резерв ные посты; 22 – ремонт форм; 23 -краны; 24 – установка для электронагрева стержней

По агрегатно-поточной технологии операции технологического процесса при изготовлении изделий из плотного силикатного бетона, как правило, соответствуют операциям при изготовлении изделий из цементного бетона, кроме тепловлажностной обработки, которая осуществляется в автоклавах.

По конвейерной технологии производство изделий из плотного силикатного железобетона изготовляют по следующей схеме, представленной на рисунке. На постах 7,8,9 происходит распалубка готовых изделий, чистка и смазка форм, сборка, укладка арматуры, арматурных элементов и закладных деталей. Из бункера бетоноукладчика бетонная смесь подается в формы, уплотнение бетонной смеси, выравнивание поверхности. Затем изделие поступает в автоклав (1). Процесс загрузки и разгрузки длится 3-4 ч. Изделие запаривают по режиму : 3+6+5 ч при избыточном давлении 1.1-1.2 МПа. Окончательная отделка изделий производится на специализированных постах.

Читать по теме:

- Силикатные материалы и изделия Сырье. Производство силикатных изделий

- Силикатный кирпич. Сырье и производство

- Газобетон и изделия из газобетона

- Силикатные бетоны. Автоклавная обработка

- Ячеистый бетон. Легкие бетоны

- Гипсовые и гипсобетонные изделия

- Асбестоцемент и асбестоцементные материалы