Ситаллы и шлакоситаллы. Литые каменные изделия

Ситаллы и шлакоситаллы

Ситаллы и шлакоситаллы

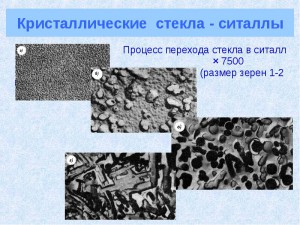

Ситаллы — стеклокристаллические материалы, получающиеся путем направленной кристаллизации стекла, т. е. структура ситаллов— вид кристаллов, их размер и количество —регулируются в процессе производства. Особенность структуры ситаллов характеризуется тем, что между весьма мелкими кристаллами (несколько мкм) равномерно распределена стекловидная фаза (прослойкой около 1 мкм), количество которой в хорошо закристаллизованных материалах составляет 5… 10 %. Структура ситаллов, обеспечивая сохранение положительных свойств стекла, придает им повышенную механическую прочность, термическую и химическую стойкость, диэлектрические свойства, уменьшает хрупкость.

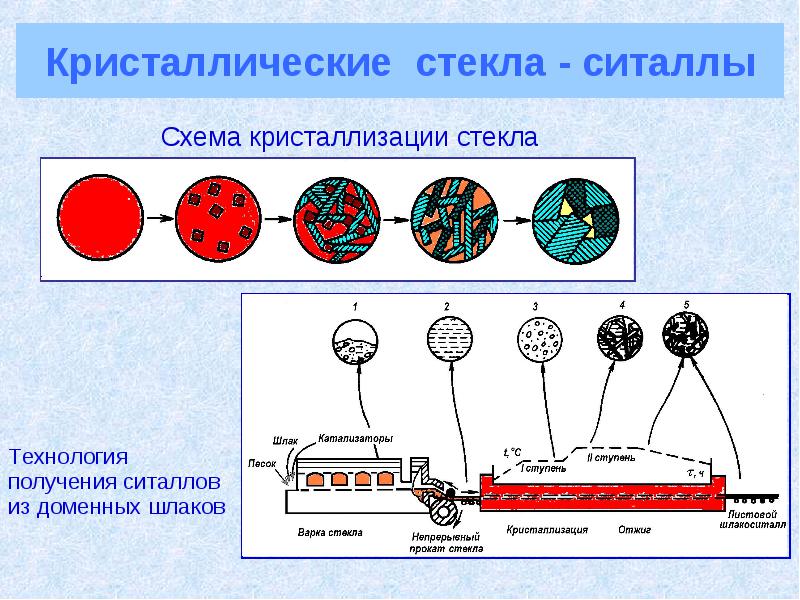

В основу технологии ситаллов положен принцип катализированной кристаллизации. Для этого в расплав вводят добавки, катализирующие кристаллизацию при последующей термообработке материала. Термообработка ведется по ступенчатому режиму: вначале материал выдерживают при температуре соответствующей максимальной скорости образования центров кристаллизации, а затем при температуре максимальной скорости роста кристаллов. Таким образом достигается необходимая степень закристаллизованности материала, при требуемом размере кристаллов.

Ситалл — современный, красивый и надежный материал с мелкозернистой структурой и тончайшими прослойками стекла между кристаллами. В Советском Союзе он получен в 50-х годах в Московском химико-технологическом институте имени Д. И. Менделеева, на кафедре стекла (теперь «Стекла и ситаллов»).

Ситалл — современный, красивый и надежный материал с мелкозернистой структурой и тончайшими прослойками стекла между кристаллами. В Советском Союзе он получен в 50-х годах в Московском химико-технологическом институте имени Д. И. Менделеева, на кафедре стекла (теперь «Стекла и ситаллов»).

Ситаллы — стеклокристаллические материалы, полученные объёмной кристаллизацией стекол, и состоящие из одной или нескольких кристаллических фаз, равномерно распределённых в стекловидной фазе. Структура ситаллов напоминает микробетон, где наполнителем являются кристаллы, а вяжущим — прослойки стекла. Доля стеклофазы в ситаллах обычно 20…40 %. Кристаллическая фаза состоит из микрокристаллов размером около 1 мкм. Благодаря такому строению ситаллы сохраняют в себе многие положительные свойства стекла, в том числе и его технологичность, но лишены его недостатков: хрупкости, низкой термостойкости. Сырье для производства ситаллов такое же, как и для стекла, но в расплав вводятся вещества-модификаторы, обеспечивающие направленную кристаллизацию.

Ситаллы получают из того же сырья, что и стекло, с добавлением специальных добавок (например, соединений лития), но к чистоте сырья предъявляются очень высокие требования. В качестве катализаторов кристаллизации используют фториды и фосфаты щелочных и щелочноземельных металлов. Подбором состава стекла, содержащего в большинстве случаев добавки, ускоряющие объёмную кристаллизацию (катализаторы, нуклеаторы), можно спроектировать соответствующие кристаллические и стекловидную фазы. Кристаллы спроектированных фаз возникают и растут равномерно по всему объёму в результате термической обработки. Технология производства изделий из ситаллов незначительно отличается от производства изделий из стекла. В некоторых случаях изделия можно формовать методами керамической технологии. Иногда для зарождения кристаллов в состав стекла вводят фоточувствительные добавки. Для производства отдельных видов ситаллов используют шлаки.

Ситаллы получают из того же сырья, что и стекло, с добавлением специальных добавок (например, соединений лития), но к чистоте сырья предъявляются очень высокие требования. В качестве катализаторов кристаллизации используют фториды и фосфаты щелочных и щелочноземельных металлов. Подбором состава стекла, содержащего в большинстве случаев добавки, ускоряющие объёмную кристаллизацию (катализаторы, нуклеаторы), можно спроектировать соответствующие кристаллические и стекловидную фазы. Кристаллы спроектированных фаз возникают и растут равномерно по всему объёму в результате термической обработки. Технология производства изделий из ситаллов незначительно отличается от производства изделий из стекла. В некоторых случаях изделия можно формовать методами керамической технологии. Иногда для зарождения кристаллов в состав стекла вводят фоточувствительные добавки. Для производства отдельных видов ситаллов используют шлаки.

Существуют литиевые, борно-бариевые, магниевые, титановые и другие ситаллы.

Ситаллы обладают малой плотностью (они легче алюминия), высокой механической прочностью, особенно на сжатие, твердостью, жаропрочностью, термической стойкостью, химической устойчивостью и другими ценными свойствами. Ситаллы имеют большинство положительных свойств, которые есть у стекла, в том числе и технологичность.

Существуют ситаллы со специальными свойствами: прозрачные, магнитные, полупроводниковые, радиопрозрачные и другие. Твёрдость большинства ситаллов 6,5—7 единиц по Моосу, предел прочности на изгиб до 250 МПа, термостойкость до 1000 °C.

Ситаллы применяют главным образом в специальных отраслях техники (например, в радиоэлектронике). В промышленном и гражданском строительстве они могут найти применение в виде конструктивного отделочного материала.

Значительно большие перспективы для строительства имеют шлакоситаллы. Это обусловлено доступностью сырья — металлургических шлаков при сохранении ценных технических свойств, характерных для ситаллов.

Слово «ситалл» в научный обиход введено профессором Исааком Ильичом Китайгородским — как производное от слов «стекло» и «кристалл». И ему же принадлежит идея широко использовать в качестве сырья для производства стекла и ситаллов отходы различных производств, включая доменные шлаки.

Первые шлакоситаллы, в зависимости от чистоты шлакового сырья и его состава, получались серых, коричневых, зеленовато-бурых тонов. Состав шлака непостоянен. И соотношение окислов в нем не всегда такое, какое должно быть в шлакоситалле. Поэтому в шихту (смесь компонентов) вводились добавки, главная из которых — песок.

В любом ситалле две фазы — кристаллическая и аморфная, стекловидная. Свойства материала в конечном счете определяются свойствами кристаллической фазы. Кристаллизация происходит в процессе термической обработки получаемого из шлака стекла, причем этот процесс каталитический. Катализатор нужен для того, чтобы кристаллизация проходила не только с поверхности, а и по всему объему стекла. Катализаторами служат сульфиды, фториды, окислы металлов и комбинации этих соединений.

Работой по созданию нового материала руководил И. И. Китайгородский. От сотрудников он требовал многого и при этом не прощал пренебрежения к чужому делу, к запросам и требованиям производства. Известен, например, такой случай.

Когда шлакоситалл уже был получен и началось его внедрение в практику, кто-то из строителей задал на совещании вопрос: «Какова гвоздимость шлакоситалла?» Для строителя вопрос резонный, но химики-то понимали, что вопрос нелеп. Это почти то же, что спрашивать: «Можно ли вбить гвоздь в стекло?»

Упомянутая «негвоздимость» отражает главный недостаток шлакоситалла — его хрупкость, правда, меньшую, чем у стекла. И это, пожалуй, единственный его серьезный недостаток. А достоинств у шлакоситалла много: он прочен, тверд, надежен.

Особенно высока прочность шлакоситалла на истирание. Он стирается медленнее, чем каменное литье, не говоря уж о мраморе, граните, обычном техническом стекле и керамике. К тому же он морозостоек, не поглощает пыль и влагу. Серый шлакоситалл — из этого материала полы выстланы плитами в столичном универмаге «Москва» .

В технике и строительстве черно-буро-серый шлакоситалл используют с 1966 года. Чтобы применять его и как декоративный материал, нужно было расширить цветовую гамму. Цветные шлакоситаллы можно было получить с помощью красителей — из белого.

Белый шлакоситалл получился не сразу, помог случай. На стекольном заводе в Константиновке в маленькой печи варили в четырех тиглях шлаковое стекло. Предполагалось, что получится стекло одного состава, но когда отлили образцы, то оказалось, что в двух тиглях стекло темное, как и должно быть, а в двух других — белое из-за ошибки в составе. В два тигля вместо глинозема была всыпана окись цинка. В результате содержащаяся в шлаке сульфидная сера, обычно взаимодействовавшая с окислами железа и марганца, на этот раз прореагировала с окисью цинка. Сульфид цинка окрасил стекло в белый цвет.

Однако в повторных экспериментах белый шлакоситалл получился не сразу. Состав шлака непостоянен, непостоянно и количество содержащейся в нем серы. Для того чтобы удержать в стекле нужное количество серы (в виде ZnS), ради белого цвета, в шихту стали добавлять еще и черный уголь.

Когда был получен белый шлакоситалл, из него попытались делать все подряд: плиты, трубы, раковины. Но технология получения изделий сложного профиля из шлакоситалла оказалась дорогой и сложной. А листовой шлакоситалл получают обычными методами стеклоделия — непрерывным прокатом. Выпуск белого шлакоситалла был налажен в 1970 г. на заводе «Автостекло» в городе Константиновке. Панели и плиты из этого материала широко применяют при облицовке фасадов.

Этот материал нужен не только строителям. В электротехнике используют шлакоситалловые изоляторы. На углеобогатительных фабриках Донбасса применяют шлакоситалловые конусы гидроциклонов вместо аналогичных деталей из стали и чугуна, срок службы которых в несколько раз меньше. И все-таки главное — строительство.

Шлакоситалаы получают на основе металлургических шлаков и модификаторов — CaF2, TiO2 и др. У шлакоситаллов очень высокая прочность (Rсж = 300…600 МПа; Rиж = 90…120 МПа), износостойкость и химическая стойкость. По долговечности шлакоситалл может конкурировать с природными каменными материалами (гранит, габбро и т. п.).

Применение шлакоситаллов перспективно для химической промышленности (трубы, плитки, детали насосов), в гидротехнике (для облицовки турбинных камер, водосливов), в дорожном строительстве и т. п. Впервые шлакоситаллы синтезированы в 1959 году в результате совместных работ Константиновского (Донецкая область) завода «Автостекло» и Московского химико-технологического института им. Менделеева.

Шлакоситаллы получают из огненно-жидких шлаков, в которые вводят добавки, корректирующие их химический состав, и катализаторы кристаллизации (модификаторы TiO2, CaF2, P2O5 и др.). Шлакоситаллы при плотности 2500…2650 кг/м3 имеют высокую прочность (при сжатии до 650 МПа, при изгибе до 120 МПа), низкое водопоглощение (близко к нулю). Особенно ценные качества шлакоситаллов— высокая химическая и термическая стойкость, морозостойкость и малая истираемость.

Шлакоситаллы изготовляются в виде непрерывной ленты и прессованных плит. Окрашены в массе в белый или серый цвет, могут быть покрыты цветными керамическими красками. Изделия из шлакоситаллов применяются в строительстве, химической, горнорудной и других отраслях промышленности для защиты строительных конструкций и оборудования от коррозии и абразивного износа. Шлакоситаллы используются также для мощения полов, наружной и внутренней облицовки стен и для других целей.

Плоскими листами облицовывают цоколи и стены зданий; из них устраивают покрытия полов зданий с интенсивным движением (магазины, станции метро и т. п.). Волнистые листы целесообразно применять для кровель химических предприятий. Шлакоситаллы можно использовать для футеровки строительных конструкций и аппаратов, подверженных химической агрессии и абразивному износу (облицовка гидротехнических сооружений, полы и аппараты химических производств), а также труб и других изделий.

Возможно получение также пористого шлакоситалла (пеношлакоситалла) плотностью 300…600 кг/м3 и прочностью при сжатии 6…14 МПа. Весьма возможно совместное использование плотного листового шлакоситалла с пеношлакоситаллом в стеновых и других конструкциях.

Производство шлакоситаллов заключается в варке шлаковых стекол, формовании из них изделий и последующей их кристаллизации. Шихта для получения стекол состоит из шлака, песка, щелочесодер-жащих и других добавок. Эффективно использование огненно-жидких металлургических шлаков, что экономит до 30-40% всего тепла, затрачиваемого на варку.

Шлаковое стекло готовят в два этапа: 1) сырье предварительно варится в конвертере, где смешиваются жидкий шлак и другие сырьевые компоненты; 2) полученная стекломасса осветляется в ванных печах. Для получения белого и серого шлакоситалла в состав стекла вводят оксид цинка, голубых оттенков — оксид хрома, черного — сульфиды железа и марганца. Поверхность шлакоситаллов может окрашиваться цветными керамическими красками.

Шлакоситаллы в виде прокатных листов, прессованных плит, труб и других изделий выпускают на поточных механизированных линиях. Отформованные изделия поступают в кристаллизатор, где подвергаются тепловой обработке.

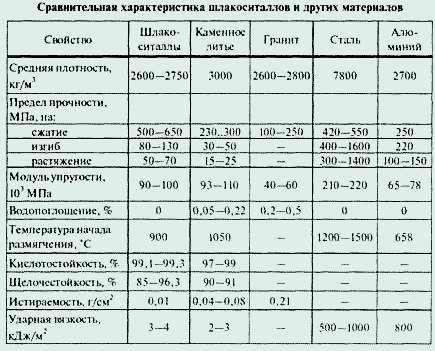

Шлакоситаллы отличаются от большинства строительных материалов более высокими физико-механическими свойствами (табл. 2.16). Так, их прочность в несколько раз превышает прочность исходного стекла и близка к прочности чугуна и стали. В то же время шлакоситаллы в 3 раза легче их. Термостойкость шлакоситаллов достигает 150-200 °С. Особенно высокими являются показатели химической стойкости и стойкости к истиранию.

Шлакоситаллы можно подвергать различным способам механической обработки: шлифовке, полировке, резке, сверлению алмазным или карборундовым инструментом. Этот материал можно упрочнить закалкой на 50-100%.

Плитами из листового шлакоситалла облицовывают цоколи и фасады зданий, отделывают внутренние стены и перегородки, выполняют из них ограждения балконов и кровли. Шлакоситалл — это эффективный материал для ступеней, подоконников и других конструктивных элементов зданий, а также полов промышленных и гражданских зданий. Из шлакоситалла изготавливают трубы, высоковольтные изоляторы и др. Высокая износостойкость и химическая стойкость позволяют успешно применять шлакоситаллы для защиты строительных конструкций и аппаратуры в химической, горнорудной и других отраслях промышленности. Наряду с плотным получают пористый шлакоситалл (пено-шлакоситалл), который является хорошим теплоизоляционным материалом.

Экономический эффект применения шлакоситаллов зависит от области строительства и вида заменяемых традиционных материалов.

Литые каменные изделия

Литые каменные изделия изготовляют из расплавленных горных пород или шлаков литьем в формы с последующей термической обработкой. По однородности структуры и техническим свойствам литые изделия превосходят многие природные каменные материалы. Сырьем для получения каменного литья служат магматические горные породы, чаще базальты и диабазы. Очень эффективно использование для этих целей металлургических шлаков. Плавленые изделия из такого сырья имеют темный цвет. Для получения светлого каменного литья используют осадочные горные породы, главным образом карбонатные (доломит, мел, мрамор), и кварцевый песок.

Литые каменные изделия изготовляют из расплавленных горных пород или шлаков литьем в формы с последующей термической обработкой. По однородности структуры и техническим свойствам литые изделия превосходят многие природные каменные материалы. Сырьем для получения каменного литья служат магматические горные породы, чаще базальты и диабазы. Очень эффективно использование для этих целей металлургических шлаков. Плавленые изделия из такого сырья имеют темный цвет. Для получения светлого каменного литья используют осадочные горные породы, главным образом карбонатные (доломит, мел, мрамор), и кварцевый песок.

Технология каменных литых изделий включает подготовку сырьевых материалов (дробление, помол, перемешивание), плавление, отливку изделий, кристаллизацию и отжиг. Плавление диабаза и базальта чаще всего производят в ванных печах или вагранках при температуре 1400…1500 °С, а при изготовлении светлого каменного литья — в электрических печах. При охлаждении отливок ниже 1300°С начинается процесс кристаллизации, вслед за которым следует отжиг — медленное охлаждение изделий. В процессе отжига снимаются внутренние напряжения, которые возникли в начальной стадии охлаждения и кристаллизации массы.

Литые каменные изделия из шлаков экономически выгоднее изготовлять, используя огненно-жидкие шлаки, поскольку в этом случае не требуется дополнительной затраты топлива на расплавление сырья. Пористость литых каменных изделий не превышает 2 %; все поры замкнутые и поэтому материал практически не поглощает воду, обладает высокой морозостойкостью и большой прочностью: при сжатии — до 400 МПа, при изгибе — до 65 МПа и малой истираемостью (в 3…5 раз меньшей, чем у гранита, базальта, диабаза). Им свойственны высокие диэлектрические показатели, термостойкость и химическая стойкость.

В строительстве литые каменные изделия используют в особо тяжелых условиях эксплуатации (полы промышленных предприятий, плитки и другие изделия для облицовки ответственных частей зданий и антикоррозионных покрытий, камни и плиты для дорог, трубы и облицовка химической аппаратуры и мельниц).

Стоимость каменного литья, особенно светлого, как и ситаллов, сравнительно высока, но с учетом долговечности их применение экономически выгодно.

Литература:

1. Справочник конструктора-приборостроителя. Проектирование. Основные нормы / В. Л. Соломахо, Р. И. Томилин, Б. В. Цитович, Л. Г. Юдовин. — Мн.: Вышэйшая школа, 1988. — С. 130. — 272 с. — 16 600 экз. — ISBN 5-339-00091-5

Читать по теме:

- Материалы и изделия из силикатных расплавов

- Стекло: общие сведения, состав и свойства

- Современное производство стекла

- Разновидности стекла и стеклянных изделий в строительстве

- Ситаллы и шлакоситаллы. Литые каменные изделия