Опыт завода Кварц. 1952 г.

МИНИСТЕРСТВО ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ТЕХНИЧЕСКИЙ СОВЕТ И ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ИНФОРМАЦИОННОЕ СООБЩЕНИЕ

ОПЫТ ЗАВОДА «КВАРЦ»

ПО ДЕЗИНТЕГРАТОРНОМУ СПОСОБУ ПОДГОТОВКИ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ

ПРОМСТРОЙИЗДАТ 1952

Автор — Хинт И. А.

Научный редактор — Юшкевич М. О.

ВВЕДЕНИЕ

Размол песка в дезинтеграторе совместно с известью существенно повышает прочность силикатного кирпича и позволяет уменьшить расход извести примерно на 50%. Так, например, на заводе «Кварц» при подготовке массы на промышленном дезинтеграторе был получен силикатный кирпич прочностью на сжатие свыше 250 кг/см 2 , а содержание извести в массе было снижено до 40%.

Начиная с ноября 1951 года полностью работает по дезинтеграторному способу завод «Силикат» Эстонской ССР. Небольшой дезинтегратор-смеситель, энергопотребление которого составляет 1,4 квт / ч на 1000 штук кирпича, снизил расход извести на 14% (содержание CaO в смеси снизилось в среднем с 5,8% до 5,1%). При этом средняя прочность изделий на сжатие повысилось со 115 кг/см 2 до 160 кг/см 2 .

Исследовательская работа и промышленные опыты показали, что при применении дезинтеграторов, дающих помол высокой тонкости, можно при обычном уплотнении сырой массы и нормальном запаривании изготовить силикатные изделия, прочность которых на сжатие достигает 1100 кг/см 2 , а сопротивление изгибу приближается к 200 кг/см 2 . Было также установлено, что увеличение сопротивления сжатию (до 40%) достигается именно за счёт помола на дезинтеграторе песка совместно с известью. Так как песок и известь измельчаются на дезинтеграторе, главным образом вследствие ударов, и практически измельчение требуется незначительное, расход энергии и износ металла в дезинтеграторе значительно меньше чем в шаровых мельницах.

В результате исследований и опытов выявлены основные формулы расчётов максимальной пропускной способности установки и её энергопотребности при размоле.

Настоящая брошюра имеет целью ознакомить работников промышленности строительных материалов с новым методом производства силикатных изделий.

Так как решены ещё далеко не все теоретические и практические вопросы, связанные с дезинтеграторным методом производства, то соответствующие исследования на заводе силикатного кирпича «Кварц» продолжаются.

I . ИЗМЕНЕНИЕ ЗЕРНОВОГО СОСТАВА ПЕСКОВ ПРИ ПОМОЛЕ В ДЕЗИНТЕГРАТОРЕ

Песок карьера завода силикатного кирпича «Кварц» в Эстонской ССР весьма однороден по своей зернистости. В основной своей массе он имеет величину зерна от 0,3 до 0,6 мм. Как известно, изготовление высококачественного кирпича из такого песка затруднительно и возможно лишь при применении повышенного количества извести.

В начале 1949 года на заводе «Кварц» установили, что для экономии вяжущего и улучшения качества продукции к карьерному песку необходимо добавлять молотый песок в количестве не менее 10 — 20%.

Помол песка в шаровой мельнице приводил к повышению себестоимости 1000 штук кирпича на 25 руб. Помол песка на вальцах не улучшал зернового состава и также был не экономичен.

В связи с тем, что подвозка мелкого песка в то время была связана со значительными транспортными расходами, начали проводить опыты по измельчению песка.

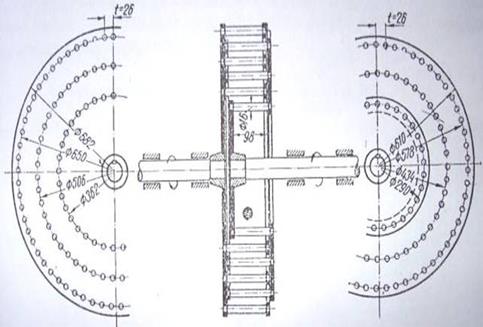

Выяснилось, что помол сухого песка в небольшом дисмембраторе улучшает зернистость песка, при весьма незначительном расходе энергии. Однако , при помоле песка с естественной влажностью установка засорялась. На основании опыта работы с дисмембратором удалось сконструировать и построить опытную дезинтеграторную установку (рис. 1) для помола песка, работающую с весьма высокой эффективностью.

Рис. 1. Схема опытного дезинтегратора.

Опыт показал, что если кожух дезинтегратора установить на достаточном расстоянии от движущихся корзин, то скорость вылетающих из дезинтегратора песчинок сильно уменьшается. Пылевидный слой песка, скопляющийся на кожухе, не прочен, и, достигнув приблизительно 5-сантиметровой толщины, легко отваливается от кожуха, следствие своей тяжести и вибрации установки. Таким образом, было установлено, что в дезинтеграторе можно измельчать песок любой влажности как вместе с известью, так и без неё. Построенный на заводе «Кварц» опытный дезинтегратор испытывался при 750, 950 и 1450 оборотах в минуту.

Силикатный кирпич, изготовленный из песка, пропущенного через этот дезинтегратор, имел предел прочности при сжатии примерно на 40% выше, чем кирпич, изготовленный в таких же производственных условиях из естественного песка того же зернового состава.

Это повышение прочности кирпича в значительной степени связано, повидимому , с тем, что при помоле песка на дезинтеграторе увеличивается удельная поверхность зёрен песка, выражаемая в см 2 /г.

Действительно, на основании сравнений одинаковых по весу количеств песка, было установлено, что песок, измельченный в дезинтеграторе, имеет большую общую поверхность зёрен, чем естественный песок того же зернового состава. Эта разница в величине общей поверхности зёрен доходит до 6%.

Для характеристики изменения удельной поверхности песка при помоле мы определяли её путём расчёта и суммирования поверхностей зёрен отдельных узкоограниченных фракций материала.

При этом для наиболее мелких фракций 0,15 — 0,1 мм и менее 0,1 мм удельная поверхность фракции определялась, помимо расчётного способа, ещё при помощи пневматического поверхностимера , Что позволило получить соответствующие переходные коэффициенты.

В табл. 1 приводятся полученные данные удельной поверхности зёрен отдельных фракций.

Однако повышение прочности кирпича при дезинтеграторном методе производства вызывается не только увеличением удельной поверхности зёрен песка, но так же и тем обстоятельством, что вновь образованные при помоле частицы песка обладают большей способностью к образованию в автоклаве прочного монолита. Эту «активацию» песчинок можно объяснить следующим образом:

1. После обработки в дезинтеграторе песчинки становятся острогранными и при гидротермической обработке вместе с известью хорошо цементируются между собой.

2. Свежие, вновь образованные поверхности частиц песка обладают большей реактивной способностью, чем поверхности частиц естественного песка, подвергавшихся тысячелетиями различным влияниям. Таким образом, реакция образования гидросиликата кальция — основного цементирующего вещества в силикатном кирпиче — должна протекать легче и быстрее при работе на дезинтеграторном песке. Поэтому при использовании молотого песка, наряду с повышением прочности изделий, имеет также место ускорение процесса силикатообразования .

Помол на дезинтеграторе фракций песка 0,3 — 0,5 мм, высеянных из песка карьера завода «Кварц» (табл. 2), показал, что даже самый однородный песок после дезинтегрирования становится пригодным для изготовления силикатного кирпича. Благодаря этому, применение нового метода расширяет естественную базу сырья для силикатных изделий.

| Таблица 1. Удельная поверхность зёрен песка из карьера завода «Кварц» | ||||

| Фракция | Удельная поверхность, см 2 / г | |||

| Природный песок | Песок, пропущенный через дезинтегратор | |||

| 750 об /мин(небольшая тонкость помола) | 950 об /мин(средняя тонкость помола) | 1450 об /мин(высокая тонкость помола) | ||

| 4,0 | 12 | 12 | 16 | 10 |

| 2,0 | 23 | 26 | 24 | 25 |

| 1,3 | 31 | 32 | 33 | 33 |

| 1,0 | 38 | 38 | 40 | 40 |

| 0,6 | 58 | 60 | 63 | 63 |

| 0,5 | 79 | 79 | 84 | 89 |

| 0,3 | 118 | 118 | 130 | 139 |

| 0,25 | 165 | 165 | 172 | 175 |

| 0,15 | 203 | 212 | 219 | 232 |

| 0,10 | 276 | 299 | 314 | 337 |

| < 0,10 | 458 | 1500 | 1500 | 1500 |

| Таблица 2. Гранулометрический состав песка крупностью 0,3 — 0,5 мм после помола на дезинтеграторе | ||

| Величина отверстия сита, мм | Остаток на сите % после дезинтегратора | |

| 950 об / мин | 1450 об / мин | |

| 0,3 | 41,0 | 21,4 |

| 0,25 | 20,1 | 15,0 |

| 0,15 | 14,2 | 15,3 |

| 0,10 | 10,1 | 17,2 |

| <0 , 10 | 14,6 | 31,1 |

| Итого | 100,0 | 100,0 |

II. СВОЙСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ ПЕСКА С ИЗВЕСТЬЮ, ПРИГОТОВЛЕННОЙ ДЕЗИНТЕГРАТОРНЫМ СПОСОБОМ

При барабанном и силосном методах получения силикатных изделий известь гасят вместе с песком. При этом негашеную известь измельчают в шаровых мельницах. Технология производства силикатного кирпича в этом случае осложняется необходимостью применения относительно дорогих установок (объёмистые силосы, шаровые мельницы, крупные вращающиеся гасительно-смесительные барабаны).

Проведённые опыты показали, что предварительное гашение в порошок извести (до смешения её с песком) повышает прочность силикатного кирпича. Это объясняется большей тонкостью предварительно гашеной извести и лучшей способностью её смешиваться с песком по сравнению с размолотой негашеной известью.

Было установлено, что при одновременной загрузке в дезинтегратор с помощью дозаторов песка и гашеной в порошок извести можно приготовить значительно лучшую смесь для изготовления силикатного кирпича и других изделий, чем при силосном и барабанном методах.

При дезинтеграторном методе, наряду с измельчением и «активацией« поверхности песчинок, происходит лучшее смешивание извести и песка. Наряжу с этим, отпадает необходимость включения в технологию дополнительного смесительного агрегата.

На рис. 2 показана технологическая схема производства силикатного кирпича силосным и барабанным способами, на рис. 3 — дезинтеграторным способом.

Схема технологического процесса при дезинтеграторном способе может быть представлена в следующем виде.

Гашеную в гидраторе известь направляют вместе с просеянным песком (естественной влажности) через дозаторы в дезинтегратор, где готовится известково-песчаная смесь. Выходящую из дезинтегратора смесь направляют на формовку.

Смесь дополнительно увлажняется водой в питательном бункере пресса. После пресса сырец укладывается на вагонетку и загружается в автоклавы.

В связи с повышением скорости твердения сырца в автоклавах при дезинтеграторном способе производства, пропускная способность автоклавов должна при внедрении этого метода повыситься более , чем на 20%.

Опыты показывают далее, что смеси, изготовленные дезинтеграторным способом, лучше поддаются обработке, чем обычные смеси с таким же количеством извести, поэтому, если не имеется в виду экономия вяжущего можно, за счёт более лёгкого хода пресса и уменьшения брака при съёме сырца с пресс повысить его фактическую производительность примерно на 10%. Для изготовления смеси по новому способу, кроме гидратора , требуется только один агрегат — дезинтегратор. Благодаря этому, внутрицеховой транспорт сырья и смеси на заводе должен уменьшится в несколько раз.

Таким образом, при строительстве новых заводов силикатного кирпича, работающих по дезинтеграторному способу, капиталовложения сократятся, по крайней мере, на 30%, за счёт уменьшения производственной площади и количества оборудования.

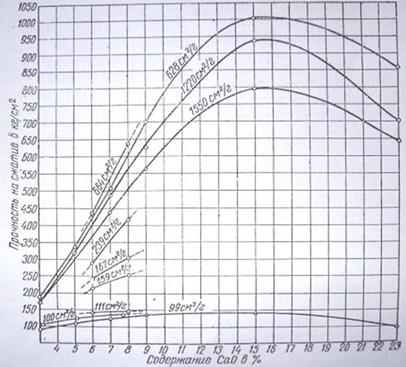

Изделия, изготовленные дезинтеграторным способом из смеси с обычным содержанием количества извести (7 — 9%), значительно прочнее, чем изготовленные барабанным методом из природного песка. На основании экспериментальных работ установлено также, что для производства силикатного кирпича марки «150» дезинтеграторным способом достаточно содержания в смеси CaO не более 3,5 — 4,0%, что сравнительно с обычным способом производства даёт экономию извести около 50% (рис. 4).

На рис. 4 нанесены кривые, показывающие зависимость предела прочности при сжатии кирпича от содержания извести в массе для песков с различной удельной поверхностью. Цифры на кривых обозначают удельную поверхность песка, использованного при изготовлении изделия.

График показывает резкое увеличение сопротивления изделий сжатию при помоле песка на дезинтеграторе. Так, например, при содержании в смеси 7% извести предел прочности сжатию кирпича, изготовленного из естественного песка с удельной поверхностью 110 см 2 /г, ниже 150 кг/см 2 ; при использовании дезинтегрированного песка с удельной поверхностью 159 см 2 /г прочность кирпича возрастает до 240 кг/см 2 .

Однако увеличение удельных поверхностей сверх определённых пределов вызывает понижение механической прочности изделий. Наибольшие показатели сопротивления сжатию имеют образцы, изготовленные из смеси, в которой удельная поверхность песка составила 628 см 2 /г (смесь приготовлялась путём однократного пропускания песка и извести через интегратор при 1450 об/мин). В этом случае, при 15% содержании извести в смеси прочность кирпича на сжатие превышает 1000 кг/см 2 .

Таким образом, приведённые данные показывают, что измельчение и смешивание сырых материалов в дезинтеграторе даёт возможность при обычных уплотнениях массы (200 кг/см 2 ) и при обычном режиме автоклава, получать изделия с механической прочностью на сжатие более 1000 кг/см 2 при содержании всего 15% CaO в смеси. При этом объёмный вес изделий почти не увеличивается.

Рис. 4. Зависимость предела прочности при сжатии от содержания

Проведённые параллельно опыты со смесями различной активности показали, что механическая прочность на сжатие кирпича, изготовленного из смеси при помоле в дезинтеграторе песка совместно с известью, в среднем в 1,5 раза выше по сравнению с кирпичом, запаренным в тех же условиях и изготовленным из смеси, составленной из точно такого же песка и с тем же количеством извести, но подготовленной ручным способом . Здесь необходимо обратить внимание на следующее обстоятельство: при приготовлении смеси лабораторным способом вручную получали относительно хорошее смешение песка и извести, которое, без сомнения было лучше получаемого в промышленных смесительных барабанах и лопастных смесителях. После полного перехода завода силикатного кирпича «Силикат» на дезинтеграторный способ приготовили смесь активностью 8,0% по прежнему в барабанном смесителе. Половину этой смеси прессовали без предварительного пропуска через дезинтегратор, половину пропустили через дезинтегратор. Кирпич запаривали в одном и том же автоклаве. Кирпич из дезинтегрированной смеси имел прочность на сжатие 297 кг/см 2 , тогда как кирпич из смеси, изготовленной обычным способом, показал прочность на сжатие 137 кг/см 2 .

C целью сравнительного изучения процессов силикатообразования в обычных смесях и смесях, приготовленных дезинтеграторным способом, проводились качественные и количественные определения извести, активной кремневой кислоты и химически связанной воды, содержащихся в изделиях из различных смесей при запаривании а автоклаве.

При этом было установлено следующее:

а) процент свободной извести в изделиях, содержащих дезинтегрированный песок меньше, чем в изделиях, изготовленных из природного песка при той же активности смеси. Меньше всего свободной извести содержали изделия, приготовленные из смеси, полученной путём пропускания песка вместе с известью через дезинтегратор.

б) состав образующегося гидросиликата кальция зависит от величины отношения активности смеси к удельной поверхности песка;

в) изделия, изготовленные обычным способом из природного песка после выхода из автоклава, имеют меньший процент химически связанной воды, чем изделия, изготовленные дезинтеграторным способом. Если в формуле гидросиликата Z — множитель перед H 2 O , а Х — множитель перед CaO , то у изделий из природного песка Z = 0,3 X , а у изделий из дезинтегрированного песка Z = (0,5 — 0,7) X .

Изделия, изготовленные дезинтеграторным способом, имеют следующие строительно-технические свойства.

Предел прочности при сжатии — более 1000 кг/см 2 ; предел прочности при изгибе 150 кг/см 2 ; водопоглощение 13 — 16%; высокая морозостойкость (изделия выдержали 50-кратное замораживание). Объёмный вес изделий соответствует объёмному весу обычного силикатного кирпича.

ВЫВОДЫ

Краткий анализ результатов проведённых работ по изготовлению силикатного кирпича дезинтеграторным методом позволяет сделать следующие выводы:

1. Внедрение нового метода даёт возможность применять для изготовления высококачественного силикатного кирпича кварцевый песок любого зернового состава.

2. Уменьшение в силикатной массе содержания CaO до 3,5% снижает себестоимость кирпича.

3. При внедрении дезинтегратора отпадает необходимость применения гасительного барабана как смесительного аппарата, что также уменьшает себестоимость кирпича. Расход электроэнергии на помол песка составляет 3 квт / ч энергии на 1000 штук кирпича.

4. В зависимости от величины корзин дезинтегратора, числа пальцев, диаметра пальцев и расстояний между ними и соответствующего числа оборотов корзин можно получить такую смесь, из которой можно изготовлять при нормальном прессовании смеси и при давлении (200 кг/см 2 ) (и объёмного веса ниже 2,0). Опыты показали, что коррозия железа в силикатной массе не происходит, и что силикатная масса хорошо сцепляется с арматурой. Следовательно, силикатная масса (марка 1000 с объёмным весом 2,0) вместе с арматурой может найти применение при изготовлении особо прочных и лёгких строительных деталей.

5. Масса с содержанием 10 — 15% CaO , изготовленная в дезинтеграторе при 1450 об /мин, хорошо уплотняется при трамбовании и на вибрационном столе. Сопротивление на изгиб изготовленных дезинтеграторным способом силикатных изделий высоких марок достигает 150 кг/см 2 и выше, что указывает на возможность изготовления деталей конструкции небольших пролётов без арматуры.

Поверхность изделий высших марок из силикатной массы после формовки их совершенно гладкая и напоминает полированную поверхность известкового камня.

Так как изделия обладают хорошей морозостойкостью, то вполне целесообразно производство дезинтеграторным способом из силикатной массы облицовочных плит и архитектурных деталей.

6. Дезинтегратор хорошо смешивает красители с основной массой, поэтому можно полагать, что дезинтеграторный способ значительно упростит изготовление также цветных силикатных изделий.

7. Лёгкость обработки смесей, приготовленных в дезинтеграторе, позволяет предполагать, что дезинтеграторным методом можно изготовлять также пустотелые и дырчатые изделия.

8. Добавление в песчано-известковые смеси, полученные на дезинтеграторе, некоторого количества глины позволит производить формовку на обычных прессах для сухого прессования кирпича.

03.05.2005 — переведено в электронный вид Яцковым А. А. — 19433 знака с пробелами.

Первоисточник: «Й. Хинт . Опыт завода «Кварц» по дезинтеграторному способу подготовки сырья для производства силикатных изделий. Промстройиздат 1952 г.»

В Российской государственной библиотеке, г. Москва хранится под номером С136/1483 и С136/1484