Механические свойства стройматериалов

Механические свойства материаловопределяют поведение конструкций поддействием внешних нагрузок. Последниевызывают разрушение либо деформациюматериалов. Сопротивление материаловмеханическому разрушению характеризуетсяих прочностнымисвойствами: прочностью,твердостью, истираемостью, сопротивлениемудару, износом. Способность материаловизменять под нагрузкой форму и размерыхарактеризуется деформационнымисвойствами: упругостью,пластичностью, хрупкостью и ползучестью.

Механические свойства материаловопределяют поведение конструкций поддействием внешних нагрузок. Последниевызывают разрушение либо деформациюматериалов. Сопротивление материаловмеханическому разрушению характеризуетсяих прочностнымисвойствами: прочностью,твердостью, истираемостью, сопротивлениемудару, износом. Способность материаловизменять под нагрузкой форму и размерыхарактеризуется деформационнымисвойствами: упругостью,пластичностью, хрупкостью и ползучестью.

Под действиемвнешних сил строительные конструкциипретерпевают деформацию. Изменениеформы и размеров тела под действиемвнешних сил называется деформацией.Приэтом твердые тела по-разному реагируютна снятие нагрузки, проявляя свойстваупругости или пластичности.

Упругость-свойство материала восстанавливатьсвои форму и объем после прекращениядействия внешних сил. Упругую деформациюназывают обратимой.Наибольшеенапряжение, при котором действует лишьупругая деформация, называют пределомупругости. Вобласти упругих деформаций действителензакон Гука — деформацияматериала пропорциональна действующемунапряжению.

Пластичность-свойство материала необратимодеформироваться под действием внешнихсил. Пластическая (остаточная) деформация,не исчезающая после снятия нагрузки,называется необратимой.

Механическиесвойства материалов характеризуютсядиаграммой деформаций, которую строятв координатах «механическое напряжение![]() — относительная деформация

— относительная деформация![]() »

»

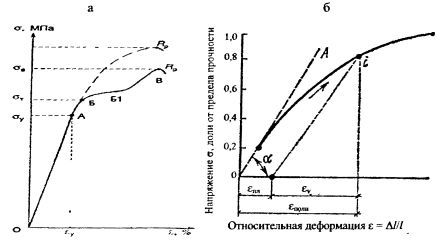

Рис.1.Диаграммыдеформаций: а — стали при растяжении; б- бетона при сжатии

Начальныеучастки диаграмм деформирования -прямолинейны. Это означает, чтоматериал работает как упругое тело иего деформация пропорциональнанапряжению. Связь деформаций и напряжений в области упругой работы материала научастке ОА описывается с помощью законаГука

![]()

где Е- модульупругости данного материала, МПа; ![]() — относительная деформация, безразмернаявеличина.

— относительная деформация, безразмернаявеличина.

При увеличениинапряжений в стальном образце наблюдаютсяпластические деформации, отмеченныегоризонтальной площадкой текучестиБ-Б, (рис. 1). Бетон характеризуется хрупкимразрушением,при котором пластические деформацииневелики — площадка текучести отсутствует.

На характер и величинудеформации влияют не только величинамеханического нагружения, но и скоростьприложения этой нагрузки, а такжетемпература материала. Как правило, сповышением скорости нагружения, аследовательно, деформирования, атакже с понижением температуры материаладеформации по своему характеруприближаются к упругим и упругопластическим,уменьшаясь по своей абсолютной величине.

Пластическаядеформация, медленно нарастающая втечение длительного периода временипод влиянием постоянных силовыхфакторов, не способных вызвать остаточнуюдеформацию за обычные периоды наблюдений,называется деформациейползучести, апроцесс такого деформирования —ползучестью.

Явление ползучестивыражается в непрекращающемся измененииразмера тела (образца) под влияниемрастягивающих или сжимающих постоянныхсиловых воздействий (напряжений нижепредела прочности) при постояннойтемпературе — ниже температуры плавления.Ползучесть обычно выражают в единицахскорости деформации как относительноеизменение размеров образца (мм) завремя (ч)

![]()

где ![]() ∆l— линейное изменение образца, мм, завремя т, ч; l— начальная длина, мм.

∆l— линейное изменение образца, мм, завремя т, ч; l— начальная длина, мм.

Деформационные свойствастроительных материалов обусловливаютсяпериодом или временем релаксации.

Релаксациейназываетсяпроцесс самопроизвольного падениявнутренних напряжений в материале,связанных с молекулярным перемещением,при условии, что начальная величинадеформации остается неизменной, напримерзафиксированной жесткими связями.Характер начальной деформации впериод релаксации напряжений можетизмениться, например из упругой перейтив необратимую (пластическую), что связанос переориентацией внутримолекулярнойструктуры. Время или период релаксацииопределяет продолжительностьрелаксационных процессов, в результатекоторых первоначальная величинанапряжений при строго зафиксированнойдеформации снизилась в ераз(е- основаниенатуральных логарифмов, равное 2,718…).Эта величина является важнойхарактеристикой строительных материалов:чем она меньше, тем менее деформативнымявляется материал. Нередко времярелаксации зависит от температурыматериалов в момент испытания и скоростиприложения нагрузки, являясь непостояннойвеличиной.

К упругим материаламотносятся природные и искусственныекаменные материалы, стекло, сталь; кпластичным — битумы при положительныхтемпературах, некоторые виды пластмасс,бетонные и растворные смеси дозатвердевания.

При весьма малойпродолжительности действия сил посравнению с величиной временирелаксации все материалы (тела) ведутсебя как упруго-хрупкие и имеют полнуюобратимость деформаций, если, конечно,напряжения не нарушают их сплошности.

Хрупкость-свойство материала разрушаться посленезначительной пластическойдеформации. Хрупкому материалу в отличиеот пластичного нельзя придать припрессовании желаемую форму, так кактакой материал под нагрузкой дробитсяна части, рассыпается. Хрупкими являютсяприродные и искусственные камни,стекло, чугун и др. Приближенным значениеммеры хрупкости служит ![]() , и при

, и при ![]() разрушение от нагружения происходитбез торможения трещин, внезапно.

разрушение от нагружения происходитбез торможения трещин, внезапно.

Провести четкую границумежду пластичными и хрупкими теламиневозможно. Даже в одном и том же телеможно наблюдать либо пластичность,либо хрупкость. На характер деформациивлияют различные факторы, такие кактемпература, тип напряженногосостояния, скорость деформации, окружающаясреда и др. Повышение температуры,как правило, способствует пластичности,при понижении температуры возрастаетхрупкость. Влияние напряженногосостояния на характер деформированияпоказывают опыты с хрупкими материалами.Например, мрамор при линейном напряженномсостоянии — хрупкое тело, но при деформациив условиях объемно-напряженногосостояния он приобретает пластичность.

Во всякомтеле, подверженном действию внешнихсил, возникают внутренние силы. Этопроисходит вследствие деформациитвердого тела: атомы или ионы, образующиекристаллическую решетку, смещаютсяотносительно своих положений равновесия,а силы связи между ними противодействуютэтому смещению как внутренние силы.

Прочность-способность материала сопротивлятьсяразрушению, а также необратимомуизменению формы (пластической деформации)при действии внешних нагрузок. Меройпрочности материала является пределпрочности — наибольшеенапряжение, соответствующее нарастающейнагрузке, при которой образец материаларазрушается (напряжение в точке В, рис.1).

Кроме указанной, типичнымихарактеристиками служат пределыупругости и пластичности, соответствующиенапряжениям на диаграмме деформированиясоответственно для точек А и Б. Все этихарактеристики прочности относятся ккратковременному действию приложеннойнагрузки. При длительном действиинагрузки возрастает опасность нарушенияструктуры материала.

На практике разрушениематериала начинается значительно раньшетого момента, когда напряжения в немдостигнут теоретического предельногозначения. Это объясняется тем, что вреальных материалах много дефектовсамого различного уровня (начиная отмолекулярного и кончая макродефектами,например трещинами).

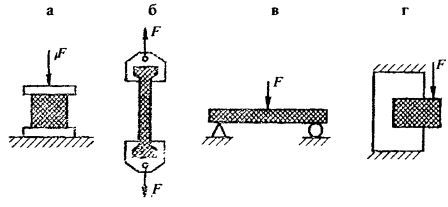

В зависимостиот характера приложения нагрузки Ривида возникающих напряжений различаютпрочность на сжатие, растяжение,изгиб, скалывание (срез) (рис. 2).

Физическаявеличина, которая характеризуетинтенсивность внутренних сил, приходящихсяна единицу площади сечения, называетсямеханическимнапряжением.

Рис.2.Схемыопределения пределов прочностиматериалов: а — при сжатии; б — растяжении;в — изгибе; г — срезе

Дляэкспериментального определения пределапрочности материала используютобразцы правильной геометрическойформы — кубы, призмы, цилиндры, стержни,полоски. Размеры образцов, процедураиспытания, вид и скорость нагружения,правила обработки результатоввыдерживаются в строгом соответствиис требованиями стандарта. Чаще всегоматериалы испытывают сжимающей илирастягивающей нагрузкой Р.

Пределпрочности при сжатии или растяжении R,Па, рассчитывают по формуле

R=Fразр/A

Где Fразр— разрушающая нагрузка, Н; А-площадьпервоначального сечения образца вплоскости, перпендикулярной действиюнагрузки, м2.

Пределпрочности при изгибе образцапрямоугольного сечения и при однойсосредоточенной нагрузке в серединепролета определяют по выражению

Rизг=3Fl/(2bh2)

где F— разрушающаянагрузка, Н; l— расстояние между опорами, м; b,h— ширинаи высота поперечного сечения образца,м.

Различные материалыхарактеризуются разным пределомпрочности при сжатии: от 0,05 (пенополистирол)до 1000 МПа и более (высокопрочная сталь).Часто одни и те же материалы имеютнеодинаковый предел прочности, и взависимости от этого их подразделяютна марки и сорта. Так, марки строительногораствора соответствуют пределу прочности(кгс/см ) от 4 до 200, обычного бетона — от100 до 600, керамического кирпича — от 75 до300.

Прочность материалазависит от его структуры, пористости,влажности, дефектов строения, температуры,состояния поверхности и другихфакторов.

Кроме прочноститехнической или реальной, определяемойс помощью условных приборов, существуетпрочность, рассчитываемая вычислениеми поэтому называемая теоретической.

Следует отметить,что прочность в большей степени, чемдругие свойства материала, проявляетчувствительность к явлениям и процессамформирования и изменения структуры,особенно кристаллической. Прочностьматериала является структурно-чувствительнымсвойством, поэтому ее можно изменять внеобходимом направлении путемсоответствующих корректив структурына микро- или макроуровне; уменьшениядефектов; введения добавок, напримеркристаллических затравок; повышениядисперсности новообразований; оптимизацииструктуры, изменения пористости иразмера пор и др.

Твердость-свойство материала сопротивлятьсяпроникновению в него более твердоготела. Твердость ряда строительныхматериалов (бетона, древесины, металлов,строительного раствора) определяютспециальным прибором, вдавливая в нихзакаленный стальной шарик, алмазныйконус или пирамиду. В результатеиспытания вычисляют число твердости.Оно равно отношению силы вдавливанияк площади поверхности отпечатка.Твердость минералов и однородных горныхпород оценивают по шкале Мооса, содержащейдесять минералов, расположенных повозрастающей твердости, начиная отталька (твердость 1) и кончая алмазом(твердость 10). Твердость исследуемогоматериала определяют, последовательноцарапая его входящими в шкалу твердостиминералами.

|

Твёрдость по Моосу |

Эталонный минерал |

Абсолютная твёрдость |

Изображение |

Обрабатываемость |

Другие минералы с аналогичной твердостью |

|

1 |

Тальк (Mg3Si4O10(OH)2) |

1 |

Царапается ногтем | Графит | |

|

2 |

Гипс (CaSO4·2H2O) |

3 |

Царапается ногтем | Галит, хлорит | |

|

3 |

Кальцит (CaCO3) |

9 |

Царапается медной монетой | Биотит, золото, серебро | |

|

4 |

Флюорит (CaF2) |

21 |

Царапается ножом, оконным стеклом | Доломит, сфалерит | |

|

5 |

Апатит (Ca5(PO4)3(OH-,Cl-,F-)) |

48 |

Царапается ножом, оконным стеклом | Гематит, лазурит | |

|

6 |

Ортоклаз (KAlSi3O8) |

72 |

Царапается напильником | Опал, рутил | |

|

7 |

Кварц (SiO2) |

100 |

Поддаётся обработке алмазом, царапает стекло | Гранат, турмалин | |

|

8 |

Топаз (Al2SiO4(OH-,F-)2) |

200 |

Поддаётся обработке алмазом, царапает стекло | Берилл, шпинель, аквамарин | |

|

9 |

Корунд (Al2O3) |

400 |

Поддаётся обработке алмазом, царапает стекло | Сапфир, рубин | |

|

10 |

Алмаз (C) |

1600 |

Режет стекло |

Истираемость-свойство материала уменьшаться в объемеи массе под действием истирающих усилий.

Сопротивление материалаистиранию определяют на круге истиранияс подсыпанием абразивных порошков -наждака или кварцевого песка. Истираемостьзависит от прочности и твердостиматериала и важна для оценки эксплуатационных свойств материалов полов, ступенейлестниц, дорожных покрытий

Ударная вязкость (ударнаяили динамическая прочность)— свойство материала сопротивлятьсяударным нагрузкам. Испытания производятна приборах — копрах. Характеристикойэтого свойства является работа,затраченная на разрушение стандартногообразца (Дж), отнесенная к единице егообъема (м3)или площади (м2).Отношение динамической прочности кстатической называют динамическим коэффициентом.

Читать по теме:

- Основные свойства строительных материалов

- Связь состава, структуры и свойств

- Физические свойства

- Механические свойства стройматериалов

- Химические и физико-химические свойства