Усиление перекрытий

Усиление перекрытий можно производить сверху или снизу конструкции: это зависит от высоты и назначения помещения, цели усиления и др.

|

|

|

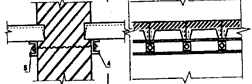

Перекрытия по металлическим балкам можно усилить снизу путем установки дополнительных опор под балками, связав их в неизменяемую систему. Более сложно устройство снизу железобетонных сводов. Сверху перекрытие усиливается дополнительным армированием и бетоном. При этом над металлическими или железобетонными балками производится дополнительное армирование по ширине ¼ l в обе стороны от балки для восприятия опорных изгибающих моментов.

|

||

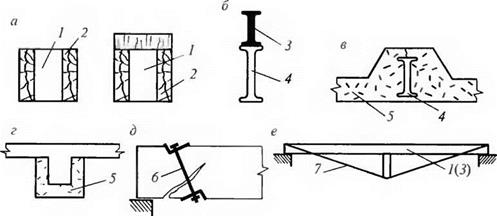

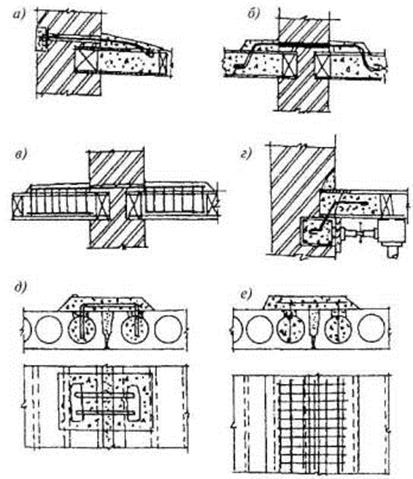

| Методы восстановления и усиления перекрытий: а — увеличение сечения деревянной балки накладками; б — увеличение сечения стальных балок приваркой прокатною профиля; в — обе тонирование существующих стальных балок перекрытия; г — устройство обоймы («рубашки наращивания сечения») железобетонных балок; д — установка металлических хомутов в опорной зоне железобетонных балок; е — превращение балки в шпренгельную систему; I — существующая деревянная балка; 2 — пришиваемые доски; 3 — профиль усиления сечения; 4 — существующая стальная балка, 5 — бетон омоноличивания; б — стальной хомут; 7 — стальная шпренгельная затяжка | ||

|

|

|

Железобетонные перекрытия тоже могут быть усилены сверху путем устройства дополнительной железобетонной плиты, как показано выше.

Железобетонные перекрытия тоже могут быть усилены сверху путем устройства дополнительной железобетонной плиты, как показано выше.

Снизу плоские железобетонные перекрытия усиливаются металлическими предварительно-напряженными тяжами, заделанными в опорные части панелей, настилов.

Балочные железобетонные перекрытия можно усилить дополнительным армированием и обетонированием балок, но чаще для этого используют шпренгели, располагая их по обе стороны балки, а снизу под балкой стягивая для придания им предварительного напряжения и включения в работу.

Поперечное стягивание шпренгелей не так эффективно и приводит к смятию бетона на боковых гранях балки, поэтому в настоящее время используются составные по длине шпренгели с натяжением их в продольном направлении.

Основные методы восстановления и усиления перекрытий

| Метод | Способ осуществления | Износ | Конструктивное воплощение |

| Выявление неучтенных запасов прочности |

Перерасчет конструкции по новым нормам, более полно учитывающим действительный характеp работы перекрытия | До 40% |

|

| Разгрузка конструкции |

Замена тяжелых смазок и засыпок современными эффективными материалами для уменьшения собственного веса перекрытия | До 60% |

Для деревянных перекрытий — устройство деревянных накладок, металлических и деревянных «протезов» Для стальных конструкций приваркой дополнительных прокатных профилей или обетонированием стальных балок Для железобетонных перекрытий — устройство железобетонных обойм («рубашек наращивания сечения») и металлических хомутов Подведение новых балок (опирающихся на существующие или вновь устраиваемые опоры) между существующими конструкциями |

| Увеличение сечения конструктивных элементов |

Прикрепление к существующим сечениям дополнительных элементов, принимающих на себя часть нагрузки |

До 40% |

|

| Включение в работу новых конструктивных элементов |

Устройство новых несущих конструктивных элементов, частично или полностью воспринимающих нагрузку вместо существующих | До 60% |

|

| Перераспределение усилий в конструкции в результате превращения статически определимых систем в статически неопределимые |

Превращение однопролетной балки в многопролетную неразрезную. Объединение в многопролетную неразрезную систему смежных однопролетных балок. |

||

| Изменение конструктивной схемы | В некоторых случаях уменьшение пролетов вследствие устройства дополнительных опор | До 60% |

Превращение пролетных конструкций (балок) в шпренгельную систему. Устройство предварительно напряженных стальных затяжек и распорок |

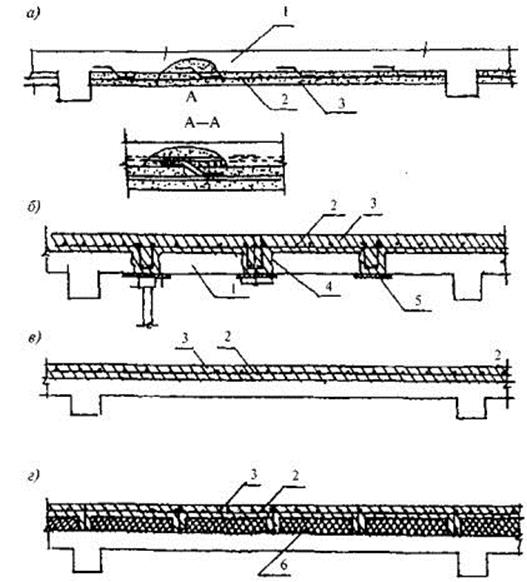

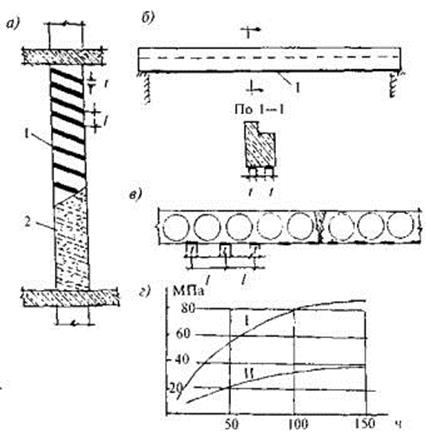

Способы усиления железобетонных перекрытий

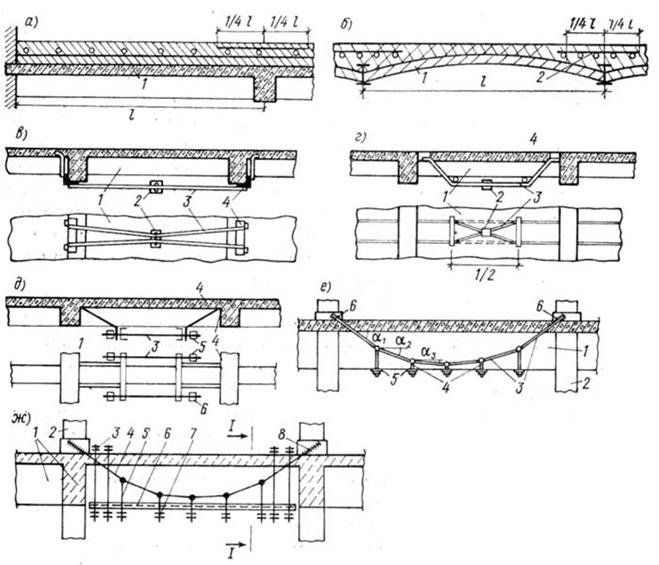

а, б — наращиванием арматуры и бетона сверху перекрытия: 1 — существующее перекрытие; 2 — дополнительная арматура и бетон в, г, д — установкой шпренгелей снизу перекрытия: 1 — существующее перекрытие; 2 — стяжная муфта; 3— тяжи; 4 — опорный узел; 5 — натяжные гайки е — шарнирно-стержневая предварительно-напряженная система; 1 — балка; 2 — колонна; 3 — тяжи; 4 — подвески; 5 — подкладки гайками на подвесках; 6 — крепление на опорах; ж — предварительно-напряженная шарнирно-стержневая система с швеллером-подкладкой и напряженными хомутами на концах балки: 1 — балка; 2 — колонна; 3 — напряженный хомут; 4 —тяж; 5 — напряженная подвеска; 6 — швеллер-подкладка; 7 — поперечная планка и гайки на подвесках; 8 — крепление тяжа на колонне

Весьма эффективно усиление балок шарнирно-стержневой цепью. По характеру работы такое усиление является предварительно-напряженным шпренгельного типа. Все соединения усиления выполняются шарнирными, и если тангенсы углов наклона звеньев начиная от середины относятся как 1:3:5 и т. д., то усилия в подвесках и стойках оказываются одинаковыми. В цепи делают три-семь промежуточных узлов в зависимости от пролета балки.

Подвески располагаются с разных сторон балки и соединяются снизу планкой. При натяжении всей цепи последней натягивают среднюю подвеску. Иногда требуется несколько попыток для осуществления равномерного, замеренного динамометром усилия натяжения всех подвесок.

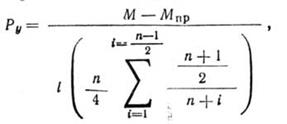

Необходимую степень разгрузки балки перекрытия или величину дополнительного усиления находят из условия ее фактической прочности. Усилие в подвесках и стойке, считая, что они одинаковы, определяют но формуле:

где М — полный расчетный момент в усиливаемом элементе; Mпр — предельный изгибающий момент, который может быть воспринят сечением усиливаемой балки; / — пролет балки, м; n — число промежуточных узлов цепи.

Улучшить работу такой конструкции можно подведения под подвески швеллера-подкладки, а по концам усиливаемой балки — постановки напряженных хомутов. Швеллер-подкладка объединяет работу всех подвесок воедино и устраняет обжатие бетона под отдельными подвесками, а хомуты по концам позволяют усилить балку на перерезывающую силу.

Металлические конструкции усиления перекрытий, в частности тяжи, могут быть скрыты дополнительным потолком, штукатуркой по закрепленной сетке или листами сухой штукатурки. Они могут быть, особенно в производственных помещениях, выкрашены и оставлены открытыми.

Металлические конструкции усиления перекрытий, в частности тяжи, могут быть скрыты дополнительным потолком, штукатуркой по закрепленной сетке или листами сухой штукатурки. Они могут быть, особенно в производственных помещениях, выкрашены и оставлены открытыми.

Локальное усиление, в зависимости от вида плит перекрытия, при частичной или поэтапной реконструкции осуществляется путем:

-увеличения площади опирания балки при помощи металлических или железобетонных стоек, усилие от которых передается вне зоны разрушения;

-увеличения площади опирания плиты посредством пояса, закрепленного в зоне разрушения кладки;

-устройства под концом плит перекрытия железобетонной подушки.

|

|

Устройство железобетонных поясов: 1-железобетонные пояса;2-схема размещения арматуры в поясе; 3-металлический анкер; 4-железобетонная плита перекрытия

|

Способы усиления монолитных перекрытий достаточно разнообразны. Основой усиления является увеличение степени армирования растянутой или сжатой зоны с одновременным наращиванием сечения.

|

|

|

Конструктивно-технологические схемы усиления монолитных перекрытий |

|

Наиболее сложным и достаточно трудоемким является вариант усиления, основанный на установке дополнительных стержней арматуры в растянутой зоне. В этом случае с интервалом 60-120 см по длине вскрывается рабочая арматура на участках длиной 2-12 см, к которой с помощью Z -образных кронштейнов приваривается дополнительная арматура. Затем осуществляется торкретирование поверхности для обеспечения требуемой адгезии и защитного слоя.

Рассматриваемый способ целесообразно использовать, когда нижняя поверхность перекрытия имеет существенные дефекты в виде разрушения бетона, при утрате защитного слоя арматуры, высокой трещиноватости поверхности и в других случаях.

Перед выполнением работ по наращиванию дополнительной арматуры осуществляют очистку поверхности с помощью пескоструйных аппаратов, обеспечивающих также очистку арматуры от коррозии.

Процесс торкретирования осуществляется по известной технологии путем нанесения 3-4 слоев. Как правило, работы по торкретированию потолочных поверхностей весьма трудоемки, требуют использования специальных составов бетона и методов пооперационного контроля. Особое внимание при этом должно уделяться соблюдению режимов тепловлажностной обработки и уходу за поверхностью торкрет-слоев, чтобы не допустить высыхания.

Более простыми и эффективными являются методы, основанные на поверхностном наращивании железобетонных слоев, а также устройстве дополнительных балочных систем.

По данной технологии в плите перекрытия вырезаются сквозные продольные штрабы параллельно расположению рабочей арматуры. Затем устанавливаются подвесная опалубка, арматурный каркас, после чего производят укладку бетонной смеси. Одновременно производят работы по армированию наращиваемого поверхностного слоя. До укладки бетонной смеси необходимо выполнить работы по насечке бетонной поверхности, а перед непосредственной укладкой смеси — увлажнение.

Укладку смеси производят за один прием с использованием виброреек и маячных досок с соблюдением известного технологического регламента. Особое внимание уделяется вибрационной проработке густоармированной области штраб, где используются глубинные вибраторы с гибким валом. Предотвращение смещения арматуры от проектного положения должно обеспечиваться использованием фиксаторов. Более простым технологическим решением является усиление перекрытий путем наращивания слоя железобетона. В этой связи следует отметить, что для повышения адгезии старого бетона с вновь укладываемым целесообразно на предварительно очищенную поверхность осуществить наклейку полимерной или металлической сетки на бентонитовом растворе. Помимо высокой адгезии при этом исключается весьма трудоемкий и экологически неблагоприятный процесс устройства насечек на старой поверхности бетона. Процесс бетонирования производится через 6-8 ч после наклейки сетки.

Приведенная выше конструктивно-технологическая схема не только повышает несущую способность перекрытия, но и способствует повышению его вибро-, шумоизолирующих свойств. В качестве изоляционного материала могут использоваться плитный пенополистирол толщиной 2-4 см, жесткие минераловатные плиты, прессованный картон и другие материалы. Они наклеиваются на заранее подготовленную поверхность перекрытия таким образом, чтобы оставалось свободное пространство для армирования и устройства ребра наращиваемого перекрытия. После выполнения работ по армированию производят подачу и укладку бетонной смеси одним из приемлемых способов.

Конструктивное решение такого метода усиления позволяет без дополнительного расхода бетона увеличить высоту сжатой зоны, тем самым повысив несущую способность перекрытия.

Технологические схемы производства работ по усилению перекрытий реконструируемого здания базируются на механизированных процессах транспортирования композиционных смесей к месту укладки. Кроме широко распространенного бетононасосного транспорта используются пневмонагнетатели, цемент-пушки, растворонасосы. Они обеспечивают шланговую подачу смесей на высоту до 30 м и до 200 м по горизонтали. Как правило, для сохранения стабильных физико-механических и технологических свойств смеси приготавливаются в сухом состоянии с заданными пропорциями. На строительную площадку они доставляются в упакованной таре, и достаточно внести указанное количество воды, чтобы получить требуемую консистенцию.

Отличительными особенностями использования транспортных средств для доставки композиционных смесей являются их высокая производительность (до 5 м3/ч), малочисленность обслуживающего персонала и надежность в работе. Эти обстоятельства позволяют довести выработку на одного рабочего в пределах 150-200 м2 в смену.

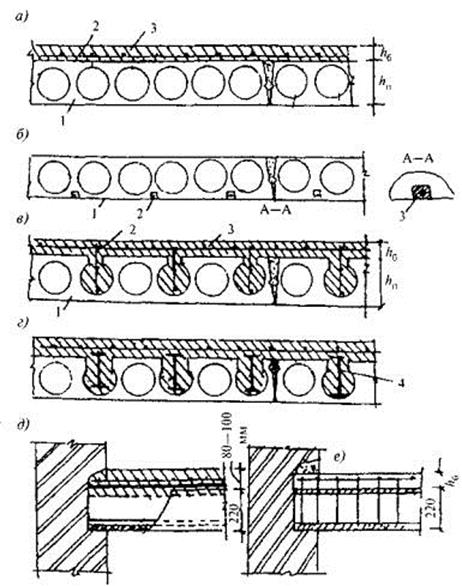

Усиление перекрытий из многопустотного настила осуществляется путем верхнего наращивания слоя железобетона; установки дополнительной арматуры нижнего пояса и использования пустот. Последний вариант является наиболее эффективным, так как позволяет значительно увеличить несущую способность конструкции без заметного увеличения ее высоты при дополнительном армировании зоны пустот.

|

|

| Технологические схемы усиления перекрытий из многопустотного настила а — методом наращивания железобетонного поверхностного слоя: 1 -многопустотная плита перекрытия; 2 -металлическая сетка; 3 — слой наращиваемого бетона; б — дополнительным армированием нижнего пояса: 1 -многопустотная плита перекрытия; 2 -дополнительная арматура, устанавливаемая в пазы; 3 -омоноличивание арматуры; в ,г — путем армирования и бетонирования пустот: 1 -многопустотная плита перекрытия; 2 — продольные и поперечные сетки; 3 -слой наращиваемого бетона; 4 — арматура в виде двутавров; д , е — схемы дополнительного армирования зон опирания на стены |

Метод верхнего наращивания плит перекрытий железобетоном кроме увеличения несущей способности способствует образованию горизонтальных дисков жесткости, что в значительной степени приводит к повышению пространственной жесткости реконструируемых зданий.

Локальные приемы и технологии повышения монолитности перекрытий могут быть достигнуты путем анкеровки железобетонных плит с наружными стенами, установкой анкерных связей в виде стержней и каркасов, устройством шпонок, монолитного обвязочного пояса, объединенного с плитами, и др. приемами.

|

|

|

Конструктивно-технологические решения включения в совместную работу железобетонных плит перекрытия |

|

Совместная работа плит перекрытий позволяет перераспределить постоянные и временные нагрузки, снизить величину прогибов и исключить случаи нарушения сцепления материала шва между плитами.

Усиление конструкций композитными материалами из углеродных волокон. Данный метод является наиболее прогрессивным, менее трудоемким и более надежным. Его использование достаточно универсально, не вызывает дополнительных нагрузок. Углеродные композитные материалы обладают высокой прочностью на растяжение, модулем линейной упругости, коррозийной стойкостью.

Они успешно используются при выполнении ремонтно-восстановительных работ с целью повышения несущей способности различных конструктивных элементов колонн, балок, плит перекрытий, выполненных из железобетона, металла, кирпича, дерева и др. материалов.

Разработаны три типа графитопластиковых лент с расчетным сопротивлением растяжению 2800, 2400 и 1300МПа. Ленты поставляются в бухтах с общей длиной до 250 м, шириной от 50 до 120 мм и толщиной 1,2-1,4 мм.

Основной способ усиления состоит в наклейке лент или полотнищ из углеродистых волокон на усиливаемые конструкции. В качестве клеящего материала используют специальные составы эпоксидных клеев, а также ремонтные растворы. Качество усиления конструктивных элементов зависит от подготовки основания и соблюдения технологического регламента.

|

|

|

|

|

Усиление несущих конструкций композитными материалами в виде лент из углеродистых волокон |

|

Основание усиливаемой конструкции должно быть ровным, обезжиренным, обеспыленным и чистым. При наличии раковин и выколов основание шпатлюется ремонтным полимерным раствором. Технология производства работ состоит в нанесении на подготовленную поверхность и ленту клеящего состава толщиной прослойки в пределах 3-5 мм. Затем осуществляется наклейка ленты с прижатием с помощью ролика таким образом, чтобы избыток клеящей массы был выдавлен за пределы кромок.

Усиление колонн цилиндрической или прямоугольной формы осуществляется наклейкой ленты с расположением по спирали с расчетным шагом, а также путем наклейки полотнищ по периметру колонн.

Балочные конструкции получают дополнительное усиление путем размещения лент в растянутой зоне, а для восприятия поперечных сил — по периметру. Плиты перекрытия могут усиливаться путем наклейки лент в продольном и поперечном направлениях. При усилении конструкций целесообразно осуществлять небольшую тепловую обработку составов.Это позволяет за 8-12 ч достигать требуемой адгезии с поверхностью усиливаемой конструкции.

Простота технологии наклейки, малая масса и коррозионная стойкость позволяют широко использовать данную технологию для усиления конструкций реконструируемых зданий при наличии дефектов, трещинообразования, а также при возросших нагрузках.